|

|

- Search

| Fire Sci. Eng. > Volume 34(3); 2020 > Article |

|

ņÜö ņĢĮ

ļ│Ė ļģ╝ļ¼ĖņØĆ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ HFIX ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØś ĒŖ╣ņä▒ļ│ĆĒÖöņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ņØ┤ļŗż. HFIX ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØä ņśżņŚ╝ņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņĀäņäĀņØś ļé┤ņłśņä▒ņŗ£ĒŚś ĒĢŁļ¬®ņØĖ KS C IEC 60811-1-3 ĻĘ£Ļ▓®ņØä ņØĖņÜ®, ņśżņŚ╝ļ¼╝ņ¦łņØä ņäĀņĀĢĒĢśĻ│Ā ņäĀņĀĢļÉ£ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ņŗ£ļŻīļź╝ ļģĖņČ£ņŗ£ņ╝£ ņŻ╝ņ░© ļ│ä ņĄ£ļīĆ 4ņŻ╝Ļ░ä ļģĖņČ£ļÉ£ ņŗżĒŚśņŗ£ļŻīļź╝ ņĀ£ņ×æĒĢśņśĆļŗż. ĻĘĖ Ēøä ņŻ╝ņ░© ļ│ä ņŗ£ļŻīļōżņØä ļīĆņāüņ£╝ļĪ£ ņĄ£ļīĆņØĖņןĒĢśņżæ ļ░Å ņŗĀņןļźĀņØä ņĖĪņĀĢĒĢśņśĆļŗż. ņśżņŚ╝ļģĖņČ£ ĻĖ░Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦ÉņŚÉ ļö░ļØ╝ ņĄ£ļīĆņØĖņןĒĢśņżæņØ┤ ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 6.22%, Ļ│Āņś©ņŗ£ļŻī 6.52%, ļ░®ņ▓Łņ£żĒÖ£ņĀ£ 19.94% Ļ░ÉņåīĒĢśņśĆĻ│Ā, ņŗĀņןļźĀ ļśÉĒĢ£ ĻĖēĻ▓®ĒĢśĻ▓ī Ļ░ÉņåīĒĢśņŚ¼ Ēö╝ļ│Ą ĒŖ╣ņä▒ņĀĆĒĢśĻ░Ć ļÜ£ļĀĘĒĢśĻ▓ī ļéśĒāĆļé¼ļŗż. ņČöĻ░ĆņĀüņØĖ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ņØ┤ņÜ®ĒĢ£ Ēæ£ļ®┤ ļČäņäØĻ▓░Ļ│╝ ņśżņŚ╝ĻĖ░Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦ÉņŚÉ ļö░ļØ╝ ņ▓£Ļ│Ą, Ļ░łļØ╝ņ¦É, ņÜ®ņ£Ą ļō▒ņØś ĻĄ¼ņĪ░ ļ│ĆĻ▓Į ĒśäņāüņØ┤ ļ░£ņāØļÉśņ¢┤ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ Ļ░ÉņåīļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ļö░ļØ╝ņä£ ņĀłņŚ░ņĀäņäĀņØś ņä▒ļŖźņĀĆĒĢśļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ Ļ▓Ćņé¼ņŻ╝ĻĖ░ ļ░Å ļ│┤ņłśņŗ£ĻĖ░ņØś ļ¦łļĀ©ņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

ABSTRACT

In this study, the characteristics of HFIX insulated wire sheaths contaminated by pollutants were examined. KS C IEC 60811-1-3 standard was followed in performing the water-resistance wire tests. Pollutants were selected, and the specimens were exposed to the pollutants for a maximum duration of four weeks. The maximum tensile load and the elongation rate were measured each week. As the period of pollution exposure increased, the maximum tensile load of the specimens decreased by 6.22% and 6.52% at room temperature and high temperature, respectively, and 19.94% for specimens coated with a rust-proof lubricant. The elongation rate also decreased rapidly, such that the reductions in the properties of the sheath were significant. From the analysis of the surfaces using a scanning microscope, as the contamination period increased, structural changes such as perforation, split, and melting occurred, and the mechanical properties of the specimens decreased. Therefore, it is necessary to develop and follow an inspection cycle and periodically carry out repairs to prevent the deterioration of insulated wires.

ĻĄŁĻ░ĆĒÖöņ×¼ņĀĢļ│┤ņä╝Ēä░ ĒÖöņ×¼ĒåĄĻ│äņ×ÉļŻīņŚÉ(1) ņØśĒĢśļ®┤ 2019ļģä ĻĄŁļé┤ ļ░£ņāØĒĢ£ ņĀäņ▓┤ ĒÖöņ×¼Ļ▒┤ņłśļŖö 40,101Ļ▒┤ņØ┤ļ®░, ņØ┤ņżæ ņĀäĻĖ░ņĀü ņÜöņØĖņŚÉņØśĒĢ£ ĒÖöņ×¼Ļ▒┤ņłśļŖö 9,465Ļ▒┤(23.60%)ņ£╝ļĪ£ ļČĆņŻ╝ņØśļź╝ ņĀ£ņÖĖĒĢ£ ņĀäņ▓┤ ĒÖöņ×¼ņÜöņØĖ ņżæņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ņłśņ╣śļĪ£ ļéśĒāĆļé¼ļŗż. ņĀäĻĖ░ņĀü ņÜö ņØĖņŚÉ ņØśĒĢ£ ļ░£ĒÖöņÜöņØĖļ│ä ļ░£ĒÖöĻĖ░ĻĖ░ ļ░£ņāØĻ▒┤ņłśļź╝ ļ│┤ļ®┤ ļ░░ņäĀ/ļ░░ņäĀĻĖ░ĻĄ¼ 2,204(31.1%)Ļ▒┤, ņĀäĻĖ░ņäżļ╣ä 1,166(16.55%)Ļ▒┤, Ļ│äņĀłņÜ®ĻĖ░ĻĖ░ 890(12.6%)Ļ▒┤ ņł£ņ£╝ļĪ£ ņŻ╝ ļ░£ĒÖöĻĖ░ĻĖ░ļŖö ļ░░ņäĀ/ļ░░ņäĀĻĖ░ĻĄ¼ņŚÉņä£ Ļ░Ćņן ļ¦ÄņØ┤ ļ░£ņāØ ļÉśĻ│Ā ņ׳ļŗż. ļśÉĒĢ£, ņĀäĻĖ░ņäżļ╣äņØś Ļ▓ĮņÜ░ļÅä ņāüļŗ╣ņłś ļåÆņØĆ ļ░£ĒÖö ļ╣äņżæņØä ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ¢┤ ļ░░ņäĀ, ņĀäĻĖ░ņäżļ╣äņŚÉ ļīĆĒĢ£ ņĢłņĀäņä▒ Ē¢źņāüĻ│╝ Ļ░üļ│äĒĢ£ ņŻ╝ņØśĻ░Ć ĒĢäņÜöĒĢśļŗż. ņØ┤ņżæ, ļ░░ņäĀņØś Ļ▓ĮņÜ░ ņĀäĻĖ░ņĀü ņĢłņĀäņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀłņŚ░ņĀäņäĀņØä ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, Ēśäņ×¼ ĻĄŁļé┤ Ļ▒┤ņČĢļ¼╝ ļ░Å ņśźļé┤ļ░░ņäĀņÜ®ņŚÉ Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśļŖö ņĀäņäĀņØĆ HFIX (450/750 V ņĀĆļÅģņä▒ ļé£ņŚ░ Ļ░ĆĻĄÉ ĒÅ┤ļ”¼ņś¼ļĀłĒĢĆ ņĀłņŚ░ņĀäņäĀ) ņĀłņŚ░ņĀäņäĀņØ┤ļŗż.

HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ĒÅ┤ļ”¼ņś¼ļĀłĒĢĆņØä ņé¼ņÜ®ĒĢśņŚ¼ ņ╣£ĒÖśĻ▓ĮņĀüņØ┤ļ®░ Ļ░ĢļÅäņÖĆ, ļé┤ņŚ┤ņä▒ņØ┤ ĒÖĢļ│┤ļÉ£ ņĀäņäĀņ£╝ļĪ£ HIV ļ░Å IV ņĀłņŚ░ņĀäņäĀļ│┤ļŗż ĒÖöņ×¼ ņŗ£ ļ░£ņāØ ļÉśļŖö ņŚ░ĻĖ░ņÖĆ ļÅģņä▒ Ļ░ĆņŖżļź╝ ņ¢ĄņĀ£ĒĢśļŖö ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ņĀłņŚ░ņ▓┤ņŚÉ ņłśļČä ļ░Å ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļģĖņČ£ļÉśļ®┤ ņĀłņŚ░ņä▒ļŖźņØ┤ ņĀĆĒĢśļÉśņ¢┤ ļłäņĀä ļ░Å ļŗ©ļØĮ ņé¼Ļ│ĀĻ░Ć ļ░£ņāØļÉ£ļŗżļŖö ļ¼ĖņĀ£ņĀÉņØ┤ ņĀ£ĻĖ░ļÉśĻ│Ā ņ׳Ļ│Ā, ņŗżņĀ£ ĒÖ®ļ»╝ņłś(2)ņØś ņŚ░ĻĄ¼ņŚÉ ņØśĒĢśļ®┤ HFIX ņĀłņŚ░ņĀäņäĀņØś ņŗ£Ļ│Ąņāü ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØļÉśņŚłļŗżļŖö ņäżļ¼Ė ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłņ£╝ļ®░, 50% ņØ┤ņāü ļ¼ĖņĀ£Ļ░Ć ļÉśņŚłļŗżĻ│Ā ņĀ£ĻĖ░ļÉśņ¢┤ Ēśäņ×¼Ļ╣īņ¦ĆļÅä ļ¼ĖņĀ£ņĀÉņØ┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ░£ņāØļÉśĻ│Ā ņ׳ļŗż. ņ£äņÖĆ Ļ░ÖņØĆ HFIXņØś ņĀłņŚ░ņ▓┤ņŚÉ ņä▒ļŖźņĀĆĒĢśĻ░Ć ļ░£ņāØļÉ£ļŗżļ®┤ ļłäņĀä ļ░Å ļŗ©ļØĮņ£╝ļĪ£ ņØĖĒĢ┤ ĒÖöņ×¼ļĪ£ ņØ┤ņ¢┤ņ¦ł ņłś ņ׳Ļ│Ā, ņØ┤ņŚÉ ļö░ļØ╝ ĒÖöņ×¼ ļ░Å ļ░░ņäĀĻĖ░ĻĄ¼ņŚÉ ļīĆĒĢ£ ĒÖöņ×¼Ļ▒┤ņłśļÅä ņāüļŗ╣ņłś ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉņØ┤ ĒżĒĢ©ļÉśņ¢┤ ļéśĒāĆļéśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ņØ┤ņŚÉ ļö░ļØ╝ HFIX ņĀłņŚ░ņĀäņäĀņØś ļ¼ĖņĀ£ņĀÉ ņøÉņØĖņØä ļČäņäØĒĢśņŚ¼ ņ¦ĆņåŹņĀüņØĖ ņŚ░ĻĄ¼Ļ░Ć ĒĢäņÜöĒĢśņ¦Ćļ¦ī HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ĻĄŁņĀ£Ēæ£ņżĆ ĻĘ£Ļ▓®(IEC)ņØ┤ ņĢäļŗī ĻĄŁļé┤ KS Ēæ£ņżĆ ļ░Å ņĀäĻĖ░ņäżļ╣äĻĖ░ņłĀĻĖ░ņżĆņØä ņĀüņÜ®ĒĢśĻ│Ā ņ׳ņ¢┤, ĻĄŁņÖĖņĀüņ£╝ļĪ£ ĒĢ┤ļŗ╣ ņĀłņŚ░ņĀäņäĀņØ┤ ņĀ£ņĪ░ļÉśņ¦Ć ņĢŖĻ│Ā ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, ĻĄŁļé┤ ļśÉĒĢ£ HFIX ņĀłņŚ░ņĀäņäĀņØś ļ¼ĖņĀ£ņĀÉ ņĀ£ņŗ£ņØś ņäżļ¼Ė ņĪ░ņé¼ļ¦ī ņ¦äĒ¢ēļÉśņ¢┤ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ Ēö╝ļ│Ą ĒŖ╣ņä▒ ļ░Å ĻĖ░Ļ│äņĀü ņä▒ļŖź ņĀĆĒĢśņŚÉ Ļ┤ĆĒĢ£ ņĀĢļ¤ēņĀüņ£╝ļĪ£ ĒÅēĻ░ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢ£ ņāüĒā£ņØ┤ļŗż.

ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö HFIX ņĀłņŚ░ņĀäņäĀ ņśżņŚ╝ļ¼╝ņ¦ł ļģĖņČ£ņŚÉ ļö░ļźĖ Ēö╝ļ│ĄĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ņŗ£Ļ│Ą ņŗ£ ņĀæņ┤ēļÉśļŖö ņśżņŚ╝ļ¼╝ņ¦łĻ│╝ Ļ▓░ļĪ£ĒśäņāüņŚÉ ņØśĒĢ£ ņłśļČäņØ┤ ļģĖņČ£ļÉ£ Ļ▓ĮņÜ░ļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņśżņŚ╝ļ¼╝ņ¦łņØä ņäĀņĀĢĒĢśņśĆĻ│Ā, ņØ╝ņĀĢĻĖ░Ļ░ä ļÅÖņĢł ņśżņŚ╝ļ¼╝ņ¦ł ļģĖņČ£ ņŗ£Ļ░äņØä ļČĆņŚ¼ĒĢśņŚ¼ ĻĖ░Ļ░äļ│ä ņŗżĒŚśņŗ£ļŻīļź╝ ņĀ£ņ×æĒĢśņśĆļŗż. Ēö╝ ņŗżĒŚśņ▓┤ļź╝ ļīĆņāüņ£╝ļĪ£ ĻĄŁņĀ£Ēæ£ņżĆ ĻĘ£Ļ▓® ņŗ£ĒŚśĻĖ░ņżĆņØĖ KS C IEC 60811-1-1(ņĀäĻĖ░ņ╝ĆņØ┤ļĖöņØś ņĀłņŚ░ņ▓┤ ļ░Å ņŗ£ņŖż ņ×¼ļŻīņØś Ļ│ĄĒåĄņŗ£ĒŚśļ░®ļ▓Ģ-ņĀ£1ļČĆ: ņŗ£ĒŚśļ░®ļ▓Ģ ņ┤Øņ╣Ö-ņĀ£1ņĀł: ļæÉĻ╗ś ļ░Å ņÖäņä▒ĒÆł ņÖĖĻ▓Į ņĖĪņĀĢ-ĻĖ░Ļ│äņĀüņØĖ ĒŖ╣ņä▒ ņŗ£ĒŚś) ļ░Å KS C IEC 60227-2 (ņĀĢĻ▓®ņĀäņĢĢ 450/750 V ņØ┤ĒĢś ņŚ╝ĒÖöļ╣äļŗÉņĀłņŚ░ ņ╝ĆņØ┤ļĖö: ņŗ£ĒŚśļ░®ļ▓Ģ)(3,4)ņŚÉ ņØśĻ▒░ ņĄ£ļīĆņØĖņןĒĢśņżæ ļ░Å ņŗĀņןļźĀ ņĖĪņĀĢņØä ņ¦äĒ¢ēĒĢśņŚ¼ ņśżņŚ╝ļ¼╝ņ¦ł ļģĖņČ£ĻĖ░Ļ░äņŚÉ ļö░ļźĖ ņĀłņŚ░Ēö╝ļ│ĄņØś ļ¼╝ļ”¼ņĀü ņä▒ļŖźļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻ│Ā, ņČöĻ░ĆņĀüņ£╝ļĪ£ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ ņĀłņŚ░Ēö╝ļ│ĄņØś ĻĄ¼ņĪ░ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM)ņØä ņØ┤ņÜ®ĒĢ£ Ēæ£ļ®┤ļČäņäØĻ│╝ ņĀüņÖĖņäĀ ļČäĻ┤æļČäņäØ(FT-IR)ņØä ĒåĄĒĢśņŚ¼ ņŗ£ļŻīņØś ņä▒ļČä ĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻ│Āņ×É ĒĢ£ļŗż.

HFIX ņĀłņŚ░ņĀäņäĀņØĆ ņśźļé┤ļ░░ņäĀĻ│Ąņé¼ņŚÉņä£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśļ®░, KS Ēæ£ņżĆņØś IEC ļČĆĒĢ®ĒÖöņŚÉ ļö░ļØ╝ ĻĘĖļÅÖņĢł ņé¼ņÜ®ļÉśņ¢┤ ņśżļŹś HIV ņĀłņŚ░ņĀäņäĀņØś(KS C 3328, 450/750 V ļé┤ņŚ┤ ļ╣äļŗÉ ņĀłņŚ░ņĀäņäĀ)ņĀäņäĀ Ēæ£ņżĆņØ┤ ĒÖöņ×¼ ņŗ£ ļ░£ņāØļÉśļŖö HCl ļ░Å ņ£ĀļÅģĻ░ĆņŖż ļ░░ņČ£, ļŗżļ¤ē ņŚ░ĻĖ░ļ░£ņāØ ļō▒ ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ļ¼ĖņĀ£Ļ░Ć ņĀ£ĻĖ░ļÉśņ¢┤ ĒÅÉņ¦ĆļÉśļ®┤ņä£ ļīĆņ▓┤ ņĀäņäĀņ£╝ļĪ£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ KS C IEC 60227-3 (ņĀĢĻ▓®ņĀäņĢĢ 450/750 V ņØ┤ĒĢś ņŚ╝ĒÖöļ╣äļŗÉņĀłņŚ░ ņ╝ĆņØ┤ļĖö-ņĀ£3ļČĆ:ļ░░ņäĀņÜ® ņĀłņŚ░ņĀäņäĀ)(5)ĻĘ£Ļ▓®ņŚÉ ņØśĒĢ£ ņØ╝ļ░śņÜ® ļŗ©ņŗ¼ ļ╣äļŗÉ ņĀłņŚ░ņĀäņäĀ(ĻĖ░ĒśĖ:60227 KSIEC 01, IV)Ļ│╝ ĻĖ░ĻĖ░ ļ░░ņäĀņÜ® ļŗ©ņŗ¼ ļ╣äļŗÉ ņĀłņŚ░ņĀäņäĀ(ĻĖ░ĒśĖ:60227 KSIEC 07, HIV)ņØ┤ ņ׳ņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņĀłņŚ░ņĀäņäĀņØĆ KS C 3328Ļ│╝ ļÅÖņØ╝ PVC(ņŚ╝ĒÖöļ╣äļŗÉ) ņĀłņŚ░ņ▓┤ļź╝ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳Ļ│Ā, PVC ņĀłņŚ░ņ▓┤ņØś Ļ▓ĮņÜ░ ņŚ┤ ļśÉļŖö ĒÖöņ×¼ ņŗ£ HCl ļČäĒĢ┤ ļ░Å ļ░░ņČ£ĒĢśļŖö ĒŖ╣ņä▒ņØ┤ ņ׳ņ£╝ļ®░, ļŗ©ņØ╝ņ×¼ļŻīļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņĀ£ņĪ░ļÉśĻ│Ā ņ׳ļŗż.

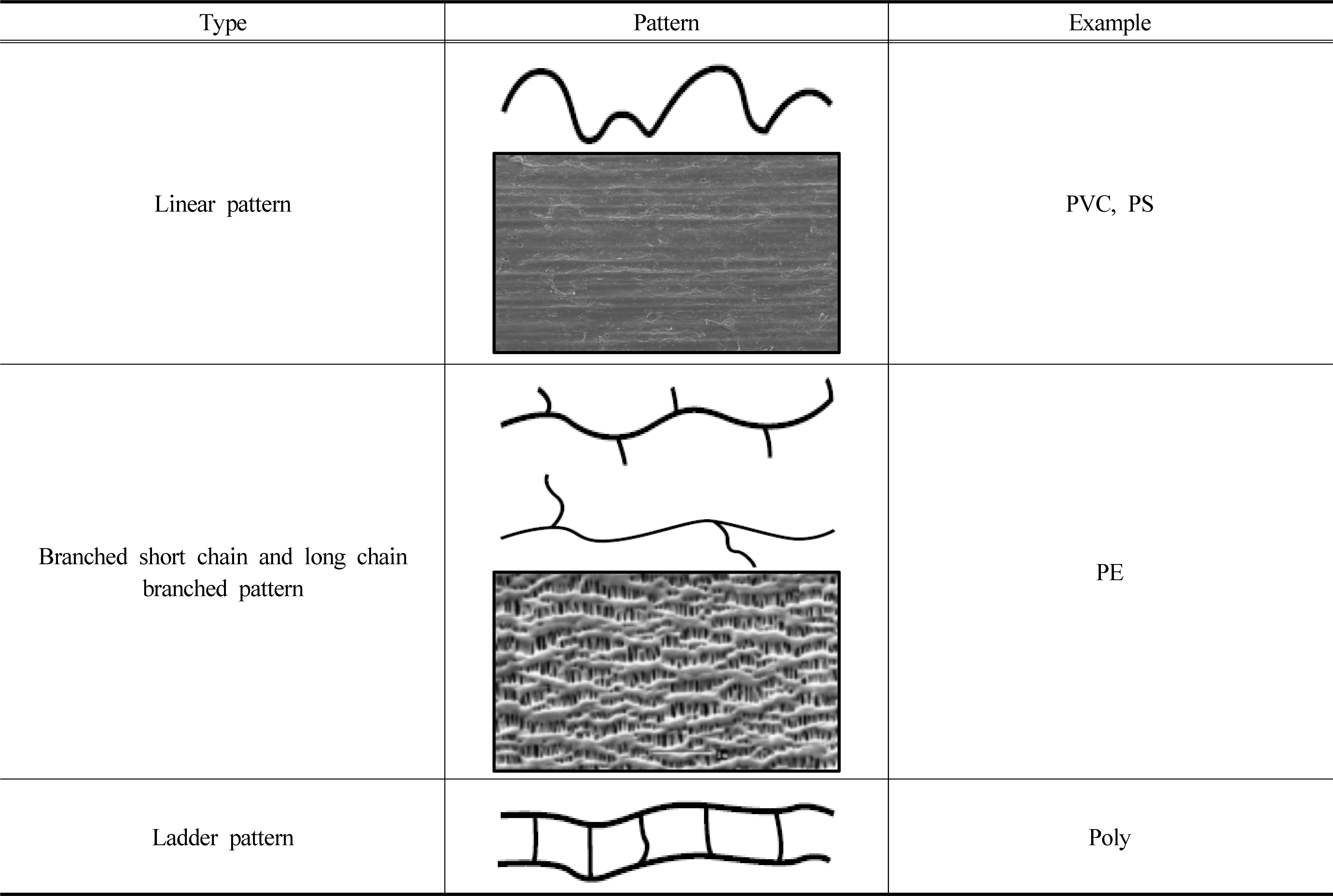

HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ļ│ĄĒĢ®ņ×¼ļŻīņØ┤ļ®░, ņŻ╝ņÜö ņ×¼ļŻīĻ░Ć ņś¼ļĀłĒĢĆĻ│ä Ļ│ĀļČäņ×É ņ×¼ļŻīņØĖ Ethylene (2.5Ōł╝40%), Propylene (75Ōł╝ 95%), ╬▒-OlefinņØś ņĪ░ņä▒ņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņ£╝ļ®░, Ļ░ĆĻĄÉĒÅ┤ļ”¼ņś¼ļĀłĒĢĆ ņĀłņŚ░ņĀäņäĀņ£╝ļĪ£ ļīĆļČĆļČäņØś ņĪ░ņä▒ļ¼╝ņØ┤ Polyethylene ļ░Å Polypropyleneņ£╝ļĪ£ ļÉśņ¢┤ņ׳ļŗż. Ļ▒░ĻĖ░ņŚÉ ņČöĻ░ĆļÉśļŖö ĻĖ░ĒāĆ ╬▒-OlefinņØś ņä▒ļČäļōżņØ┤ Ļ░ĆĻĄÉ(Bridging, Cross-linking)Ļ▓░ĒĢ®ņØś ĒśĢņŗØņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ļŗż. Ļ░ĆĻĄÉļ×Ć ņé¼ņŖ¼ ļ¬©ņ¢æņØś ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ä ņ▓£ņŚ░ ļ░Å ĒĢ®ņä▒ Ļ│ĀļČäņ×Éļź╝ Ļ▓░ĒĢ®ņŗ£ņ╝£ ņāłļĪ£ņÜ┤ ĒÖöĒĢÖ Ļ▓░ĒĢ®ņØä ļ¦īļōżņ¢┤, Ļ│Āļ¼┤ ņāü Ēāäņä▒ņØä ļ░£Ēśäņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ĒĢäņÜöĒĢ£ 3ņ░©ņøÉ ļ¦ØņāüĻĄ¼ņĪ░ļź╝ ņ¦ĆļŗłĻ▓ī ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ░ĆĻĄÉ ļ░śņØæņØĆ Ļ▓░ĒĢ®ņØś ņłśĻ░Ć ļ¦ÄņĢäņ¦łņłśļĪØ ņé¼ņŖ¼ ļ¬©ņ¢æ Ļ│ĀļČäņ×ÉņØś Ļ░ĆņÜ®ņä▒Ļ│╝ ņŚ┤Ļ░Ćņåīņä▒ņØĆ ņżäņ¢┤ļōżņ¦Ćļ¦ī, ļ░śļ®┤ņŚÉ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäļŖö ņ╗żņ¦äļŗż. ļśÉĒĢ£, Ļ░ĆĻĄÉ ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ Ļ│ĀļČäņ×ÉņØś ĒÖöĒĢ®ļ¼╝ņØś Ēāäņä▒ņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż. PolyethyleneņØĆ EthyleneņØś ņżæĒĢ®ņ▓┤ ļ¬©ļæÉļź╝ Ļ░Ćļ”¼ņ╝░ņ£╝ļéś, Ēśäņ×¼ļŖö ĒöīļØ╝ņŖżĒŗ▒ņŚÉ ņé¼ņÜ®ļÉśļŖö Ļ│ĀņżæĒĢ®ņ▓┤ļ¦ī ļéśĒāĆļéĖļŗż. ņĢĮņ╣ŁņØĆ PEņØ┤ļ®░, ņĀäņäĀņŚÉ ņō░ņØ┤ļŖö PEļŖö ļīĆĒæ£ņĀüņ£╝ļĪ£ Low density polyethylene (LDPE) ļ░Å Liner low density polyethylene (LLDPE)Ļ░Ć ņé¼ņÜ®ļÉ£ļŗż. LDPEņØś ļČäņ×ÉļŖö ĻĄ░ļŹ░ĻĄ░ļŹ░ ļČäĻĖ░ļÉśņ¢┤ ņ׳ņ£╝ļ®░ ĻĘ£ņ╣ÖņĀüņ£╝ļĪ£ ļ░░ņŚ┤ļÉśņ¢┤ ņ׳ņ¦Ć ņĢŖņĢä Ļ▓░ņĀĢĒÖöļÉśĻĖ░ ņ¢┤ļĀżņÜ░ļ®░ ļČĆļō£ļ¤¼ņÜ┤ ĒŖ╣ņ¦ĢņØä ņ¦ĆļŗłĻ│Ā ņ׳ļŗż. PEņØś ņØ╝ļ░śņĀü ņä▒ņ¦łļĪ£ļŖö ļ░śĒł¼ļ¬ģņØś ņ£Āļ░▒ņāēņØ┤Ļ│Ā ļ¼╝ļ│┤ļŗż Ļ░Ćļ▓╝ņÜ░ļ®░, ņŚ░ņåīĒĢśļ®┤ ParaffinĻ│╝ Ļ░ÖņØĆ ņāüĒā£ļĪ£ ļÉ£ļŗż. ļé┤ņłśņä▒, ņĀäĻĖ░ņĀłņŚ░ņä▒, ļé┤ņé░ņä▒, ļé┤ņĢīņ╣╝ļ”¼ņä▒ņØ┤ ļø░ņ¢┤ļéśĻ│Ā, ņŚ┤ ņĢłņĀĢņä▒ļÅä ņóŗņ£╝ļ®░ ņä▒ĒśĢĒĢśĻĖ░ ņē¼ņÜ┤ ņä▒ņ¦łņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļéś, ņŚ░ĒÖöņĀÉņØ┤ ļé«Ļ│Ā ĒÖöĒĢÖņĀüņ£╝ļĪ£ ļČłĒÖ£ņä▒ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņ¦üņĀæ ņØĖņćäĒĢśĻ▒░ļéś ņĀæņ░®ņŗ£ĒéżĻĖ░ ņ¢┤ļĀżņÜ┤ ņä▒ņ¦łņØ┤ ņ׳ļŗż.

PolypropyleneņØĆ Propylene (CHCH = CH)ņØś ņżæĒĢ®ņ▓┤ļĪ£ņä£, Ļ░Ćņן Ļ░Ćļ▓╝ņÜ┤ ĒöīļØ╝ņŖżĒŗ▒ņØ┤ļ®░, ņŚ░ĒÖöņĀÉņØ┤ ļåÆĻ│Ā Ļ░ĆĻ│Ąņä▒ļÅä ņóŗļŗż. ņĢĮņ╣ŁņØĆ PPņØ┤ļ®░, Propylene ņżæĒĢ®ņØä Radical initiator ņżæĒĢ®ņØ┤ļéś ņØ┤ņś© ņżæĒĢ®ņ£╝ļĪ£ ņ¢æņØ┤ņś© ņżæĒĢ®ņŗ£Ēéżļ®┤ ļČäņ×Éļ¤ēņØ┤ ņ×æņØĆ ļ¼╝ņ¦łļ¦īņØ┤ ņ¢╗ņ¢┤ņ¦äļŗż. ļČäņ×É ĻĄ¼ņĪ░ņĀüņ£╝ļĪ£ ļ¦żņÜ░ ĻĘ£ņ╣ÖņĀüņØĖ ļ░░ņŚ┤ņØä Ļ░¢Ļ│Ā Ļ▓░ņĀĢņä▒ļÅä ņóŗņ£╝ļ®░ ņŚ░ĒÖöņĀÉņØ┤ 170 ŌäāņØĖ ņżæĒĢ®ņ▓┤Ļ░Ć ņāØņä▒ļÉ£ļŗż. ņłśļČä Ēł¼Ļ│╝ļĀźņØ┤ ļ¦żņÜ░ ļé«ņØĆ ĒŖ╣ņä▒ņØä Ļ░Ćņ¦Ćļ®░ ĒÖöĒĢÖņĢĮĒÆłņŚÉ ņל Ļ▓¼ļööļŖö ĒŖ╣ņä▒ņØ┤ ņ׳ņ¦Ćļ¦ī ļé«ņØĆ ņś©ļÅäņŚÉņä£ļŖö ĒÅ┤ļ”¼ņŚÉĒŗĖļĀīņŚÉ ļ╣äĒĢ┤ ņēĮĻ▓ī Ļ╣©ņ¦ĆļŖö ļŗ©ņĀÉņØä ņ¦ĆļŗłĻ│Ā ņ׳ļŗż. ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØĆ ĒÅ┤ļ”¼ņŚÉĒŗĖļĀīļ│┤ļŗż ļø░ņ¢┤ļéśņ¦Ćļ¦ī, ņé░ņåīņØś ņĪ┤ņ×¼ ĒĢśņŚÉņä£ ļ╣ø ļśÉļŖö ņŚ┤ņŚÉ ņØśĒĢ┤ ņé░ĒÖö┬ĘņŚ┤ĒÖöĒĢśļŖö Ļ▓░ņĀÉņØ┤ ņ׳ņ¢┤ ņĢłņĀĢņĀ£ļź╝ ĒĢäņÜöļĪ£ ĒĢ£ļŗż(6,7).

HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ļé£ņŚ░ ĒŖ╣ņä▒ņØä ļČĆņŚ¼ĒĢśĻĖ░ ņ£äĒĢ┤ ļ¼┤ĻĖ░ņ¦ł ļ╣ä ĒĢĀļĪ£Ļ▓É ļé£ņŚ░ņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśļŖöļŹ░ ņØ┤ļĢī, ļé£ņŚ░ņĀ£ļĪ£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśļŖö Aluminum hydroxideļŖö ņןņŗ£Ļ░ä ļ¼╝Ļ│╝ ņĀæņåŹ ņŗ£ Ļ▓ö(Gel)ņāüņØ┤ ļÉ£ļŗż(8). Ļ▓ö ņāüĒā£ņŚÉņä£ļŖö ĒØĪņ░®ļĀźņØ┤ ļåÆņĢäņ¦Ćļ®░, AcidņÖĆ Aluminum Ļ│╝ ļ░śņØæĒĢśņŚ¼ ņÜ®ĒĢ┤ļÉśļŖö ņä▒ņ¦łņØ┤ ņ׳ņ¦Ćļ¦ī, ņĀłņŚ░ņĀĆĒĢŁņØä ļ¢©ņ¢┤ļ£©ļ”¼ļŖö ņøÉņØĖļÅä ļÉ£ļŗż. ļé£ņŚ░ņĀ£ņØś ļŗżļ¤ē ņ▓©Ļ░ĆļŖö HFIX ņĀłņŚ░ņĀäņäĀņØś ļŗ© ņĀÉņØä Ļ░£ņäĀĒĢśļŖö ļ░śļ®┤ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ņĀĆĒĢśņŗ£Ēé©ļŗż. ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØś ņĀĆĒĢśļĪ£ ļ¼╝Ļ│╝ ņןņŗ£Ļ░ä ņĀæņ┤ēĒĢśņŚ¼ Ļ▓öņāüņØ┤ ļÉ£ ņĀäņäĀņØĆ ņĢäĒīīĒŖĖ ļō▒ņØś ņśźļé┤ ņĀäņäĀĻ┤ĆņŚÉ Ļ▓░ļĪ£ ĒśäņāüņŚÉ ņØśĒĢ┤ ļ¼╝Ļ│Āņ×ä Ēśäņāü, ņŖĄļÅä ņ”ØĻ░ĆļĪ£ ņØĖĒĢśņŚ¼ ņĀłņŚ░ņ×¼ļŻī Ēæ£ļ®┤ņŚÉ ņ×æņØĆ ļ¼╝ļ░®ņÜĖ ļśÉļŖö ņ¢ćņØĆ ļ¼╝ļ¦ēņØ┤ ņāØņä▒ļÉśĻ│Ā, ņĀäņäĀ Ēö╝ļ│ĄņŚÉ ņłśļČäņØ┤ ņ╣©Ēł¼ĒĢśņŚ¼ ņĀłņŚ░ņØ┤ ĒīīĻ┤┤ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņĀłņŚ░ņ▓┤ ĒīīĻ┤┤ ĒśäņāüņØĆ Ļ▓░ĻĄŁ, ļłäņĀä ļ░Å ņĀłņŚ░ ņŚ┤ĒÖöņŚÉ ņØśĒĢ£ ĒÖöņ×¼ļ░£ņāØņØś ņ£äĒŚśņä▒ņØä ļåÆņŚ¼ņŻ╝ļŖö ņÜöņØĖņØ┤ ļÉ£ļŗż(9).

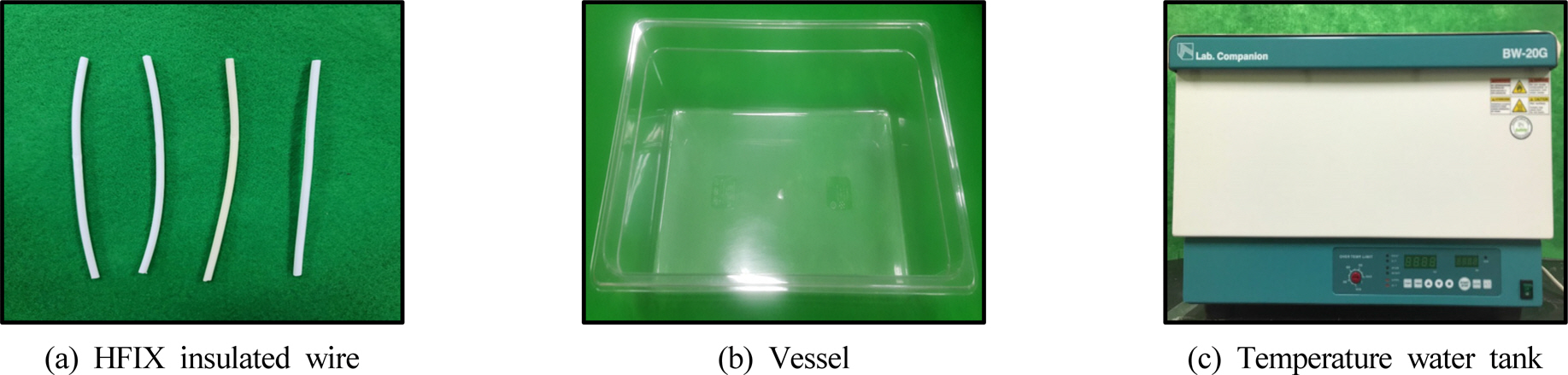

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ņŗ£ĒŚśņŗ£ļŻīļŖö KS C 3341 ĻĘ£Ļ▓®ņØś 2.5 SQ ņØś HFIX ņĀłņŚ░ņĀäņäĀņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņØ┤ļĢī ņŗ£ĒŚśņŗ£ļŻīļŖö KS C IEC 60811-1-1ņŚÉ ņØśĻ▒░ĒĢ£ ņĄ£ļīĆņØĖņןĒĢśņżæ ļ░Å ņŗĀņןļźĀ ņĖĪņĀĢņØä ņ£äĒĢ┤ ņĀäņäĀņØś ĻĖĖņØ┤ļź╝ 150 mm (ĻĄ¼ļ”¼ņäĀ ņĀ£Ļ▒░)ņŗżĒŚśņŗ£ļŻīļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņśżņŚ╝ļ¼╝ņ¦łņØś ņäĀņĀĢņØĆ HFIX ņĀłņŚ░ņĀäņäĀņØś ļ¼ĖņĀ£Ļ░Ć ņĀ£ĻĖ░ļÉśļŖö ņłśļČäĻ│╝ņØś ņĀæņ┤ēņØä Ļ░ĆņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ ņāüņś©ņāüĒā£ņØś ļ¼╝ņØä ņäĀņĀĢĒĢśņśĆĻ│Ā, ļśÉĒĢ£ HFIX ņĀłņŚ░ņĀäņäĀ KS C 3341ņŚÉ ņŗ£ĒŚśĒĢŁļ¬®ņØ┤ ņŚåļŖö KS C IEC 60811-1-3ņØś ļé┤ņłśņä▒ņŗ£ĒŚś(10)ņØä ņ░ĖĻ│ĀĒĢśņŚ¼ 85 ŌäāņØś ļ¼╝ņØä ņäĀņĀĢĒĢśņśĆļŗż. ņČöĻ░ĆņĀüņ£╝ļĪ£ HFIX ņĀłņŚ░ņĀäņäĀņØś ņŗ£Ļ│Ąņāü ļ░£ņāØļÉśļŖö ļ¼ĖņĀ£ņĀÉņØĖ HFIX ņĀłņŚ░ņĀäņäĀņØś ļé£ņŚ░ņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ ņĀłņŚ░ņ▓┤ņŚÉ ļÅīĻ░ĆļŻ©(11) ļō▒ ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀłņŚ░ņ▓┤ Ēæ£ļ®┤ņØ┤ Ļ▒░ņ╣Āņ¢┤ņ¦ĆļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļŗ©ņĀÉņØä ņŗżņĀ£ ĒśäņןņŚÉņä£ ņēĮĻ│Ā ĒÄĖļ”¼ĒĢśĻ▓ī ņ×æņŚģĒĢśĻĖ░ ņ£äĒĢ┤ ļ░®ņ▓Łņ£żĒÖ£ņĀ£(WD-40, Bex-inter corporation Co., Korea) ļ░Å ņŻ╝ļ░®ņäĖņĀ£, ļ¦łĻ░Ćļ”░, ņŗØņÜ®ņ£Ā ļō▒ņØä ņĀäņäĀ Ēæ£ļ®┤ņŚÉ ļ░£ļØ╝ ņŗ£Ļ│ĄĒĢśļŖö Ēśäņן ĒŖ╣ņØ┤ņä▒ņØä ņĀüņÜ®ĒĢśņŚ¼ ļ░®ņ▓Łņ£żĒÖ£ņĀ£ļź╝ ņäĀņĀĢĒĢśņśĆļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ņ┤Ø ņāüņś©ņØś ļ¼╝, 85 ŌäāņØś ļ¼╝, ļ░®ņ▓Łņ£żĒÖ£ņĀ£ 3Ļ░Ćņ¦ĆņØś ņäĀņĀĢļÉ£ ņśżņŚ╝ļ¼╝ņ¦łņØä ņżĆļ╣äļÉ£ ņŗżĒŚśņŗ£ļŻīņŚÉ ņØ╝ņĀĢĻĖ░Ļ░ä ļģĖņČ£ ņŗ£ņ╝░ļŗż. ļģĖņČ£ ĻĖ░Ļ░äņØĆ ņĀäĻĖ░ ņ╝ĆņØ┤ļĖö ļ░Å Ļ┤æņ╝ĆņØ┤ļĖöņØś ņĀłņŚ░ņ▓┤ ļ░Å ņŗ£ņŖż ņ×¼ļŻīņØś Ļ│ĄĒåĄ ņŗ£ĒŚśļ░®ļ▓Ģ ņĀ£ 1-3ļČĆ ļé┤ņłśņä▒ņŗ£ĒŚś ĻĖ░ņżĆ(KS C IEC 60811-1-3)ņØä ņ░ĖĻ│ĀĒĢśņŚ¼ 1ņŻ╝, 2ņŻ╝, 3ņŻ╝, 4ņŻ╝Ļ░ä ļģĖņČ£ ņŗ£ņ╝░ņ£╝ļ®░ ļģĖņČ£ Ēøä ņŗ£ļŻīļŖö ņäĖņ▓Ö Ēøä ņāüņś©ņŚÉ 24 h Ļ▒┤ņĪ░ĒĢśņŚ¼ ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢśņśĆļŗż. Figure 1ņØĆ ņśżņŚ╝ļ¼╝ņ¦ł ļģĖņČ£ ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņŗżĒŚśņŗ£ļŻīņÖĆ ņןļ╣äļĪ£ Figure 1ņØś aļŖö HFIX ņĀłņŚ░ņĀäņäĀņ£╝ļĪ£ ĒØ░ņāēņØś ņĀłņŚ░ņĀäņäĀņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņÖ╝ņ¬Į ņĀĢļĀ¼ļĪ£ļČĆĒä░ ņĀĢņāüņŗ£ļŻī, 4ņŻ╝Ļ░ä ņāüņś©ņØś ļ¼╝ņŚÉ ņśżņŚ╝ ļģĖņČ£ļÉ£ ņĀłņŚ░ņĀäņäĀĻ│╝(ņØ┤ĒĢś; ņāüņś©ņŗ£ļŻī), 4ņŻ╝Ļ░ä 85 ŌäāņØś ļ¼╝ņŚÉ ņśż ņŚ╝ ļģĖņČ£ļÉ£ ņĀłņŚ░ņĀäņäĀ(ņØ┤ĒĢś; Ļ│Āņś©ņŗ£ļŻī), 4ņŻ╝Ļ░ä ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉ ņśżņŚ╝ ļģĖņČ£ļÉ£ ņŗ£ļŻīņØ┤ļŗż. ņ£ĪņĢł ĒÖĢņØĖņāü ņĀĢņāü ļ░Å ņāüņś©ņŗ£ļŻīļŖö ļ│Ćņāē ļ░Å ņ×¼ņ¦ł ņ┤ēĻ░ÉņāüņØś ļ│ĆĒÖöļŖö ņŗØļ│äļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņŚ┤ĒÖöņŚÉ ņØśĒĢ£ ņŗ£ļŻīņØś ļ│ĆņāēņØ┤ ņ¦äĒ¢ēļÉśņŚłļŗż. ļ░®ņ▓Łņ£żĒÖ£ņĀ£ ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ļ│ĆņāēņØĆ ļ░£ņāØļÉśņ¦Ć ņĢŖņĢśņ£╝ļéś, ņŗ£ļŻī Ēæ£ļ®┤ņāüņØś Ļ│Āļ¼┤ ņ×¼ņ¦łņØś ņŚ░ņ¦łņ┤ēĻ░ÉņØ┤ ļŹöņÜ▒ Ļ░ĢĒĢ┤ņ¦ä Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. Figure 1ņØś bļŖö ņāüņś©ņØś ļ¼╝Ļ│╝ ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉ ļģĖņČ£ņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ņÜ®ĻĖ░ļĪ£ ņĀłņŚ░ņĀäņäĀņØä ļ¼╝ņŚÉ ņÖäņĀäĒ׳ ļŗ┤ĻĘĖņ¢┤ ĻĖ░ņżĆņŚÉ ņØśĻ▒░ ņØ╝ņĀĢĻĖ░Ļ░ä ļÅÖņĢł ļģĖņČ£ ņŗ£ņ╝░ņ£╝ļ®░, ļ░®ņ▓Łņ£żĒÖ£ņĀ£ ļśÉĒĢ£ ņĀłņŚ░ņ▓┤ ņĀäņ▓┤ ļģĖņČ£ĒĢśņśĆļŗż. Figure 1ņØś cļŖö ĒĢŁņś© ņłśņĪ░ļĪ£ņŹ© 85 ŌäāņØś ļ¼╝ņŚÉ ņĀłņŚ░ņĀäņäĀņØä ļģĖņČ£ņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ņןļ╣äļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż.

ņĄ£ļīĆņØĖņןĒĢśņżæ ņŗżĒŚśņØĆ KS C IEC 60811-1-1 ĻĘ£Ļ▓®ņŚÉ ņØśĻ▒░ĒĢśņŚ¼ ņāüņś© 23 ┬▒ 5 ŌäāņŚÉņä£ ņ¦äĒ¢ēĒĢśņśĆĻ│Ā, ņÖäņĀ£ĒÆłņØä ļīĆņāüņ£╝ļĪ£ ņŗżĒŚśņØä ņ¦äĒ¢ē ņĖĪņĀĢĒĢśņśĆĻĖ░ ļĢīļ¼ĖņŚÉ ņČ£ĒĢś Ļ▓Ćņé¼ ĻĖ░ņżĆ 250 ┬▒ 50 mm/minņØś ņØĖņן ņåŹļÅäņØĖ 200 mm/minņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, Ēæ£ņĀÉ(Gauge length)Ļ░ä Ļ▒░ļ”¼ļŖö 20 mmļĪ£ ĒĢśņśĆļŗż.

Figure 2ņØś ņØĖņןĻ░ĢļÅä ņŗ£ĒŚśĻĖ░(Z005TN, Zwick/Roell Co., USA)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░ĢļÅäņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢ┤ ņĄ£ļīĆņØĖņןĒĢśņżæĻ│╝ ņŗĀņןļźĀņØä ļČäņäØĒĢśņśĆļŗż. ņĄ£ļīĆņØĖņןĒĢśņżæĻ│╝ ņŗĀņןļźĀņØĆ ņŗ£ĒÄĖņØ┤ ļüŖņ¢┤ņ¦ĆĻĖ░ ņ¦üņĀäĻ╣īņ¦Ć ļ░øņØĆ ĒĢśņżæĻ│╝ ļŖśņ¢┤ļé£ ĻĖĖņØ┤(Stretched length)ļĪ£ Ļ│äņé░ĒĢśņśĆņ£╝ļ®░, ņŗĀņןļźĀ(Elongation)ņØĆ ņŗØ(5)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż. ļ¬©ļōĀ ņŗżĒŚś ļŹ░ņØ┤Ēä░ļŖö ņĢĮ 15ĒÜī ņŗżĒŚśņØä ņŗżņŗ£ĒĢśņŚ¼ ņāüĒĢ£Ļ░Æ 3ĒÜīņÖĆ ĒĢśĒĢ£Ļ░Æ 3ĒÜīļź╝ ņĀ£ņÖĖĒĢ£ ĒÅēĻĘĀĻ░ÆņØä ņĀüņÜ®ĒĢśņŚ¼ ļŹ░ņØ┤Ēä░ļź╝ ļČäņäØĒĢśņśĆļŗż.

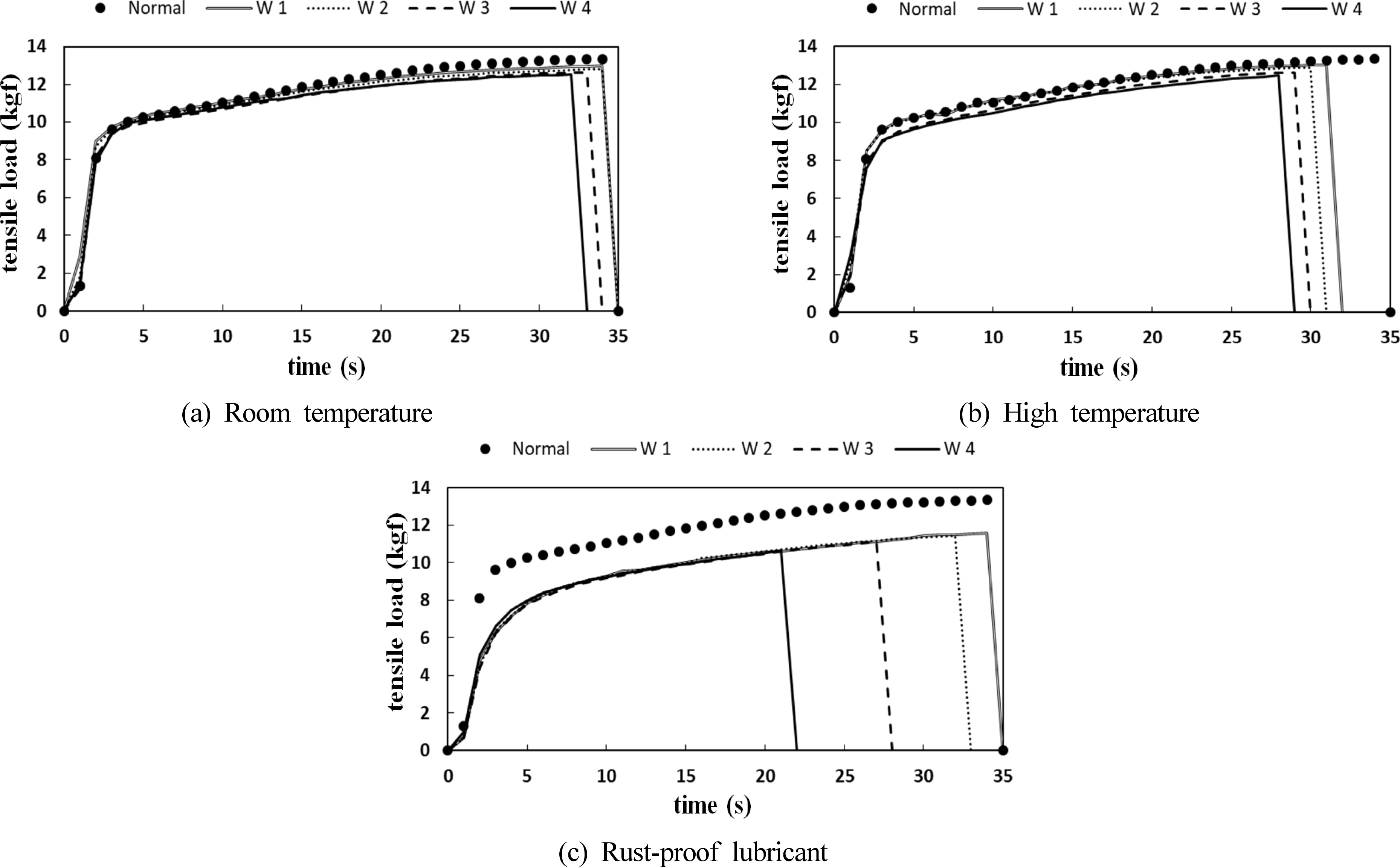

Figure 3ņØĆ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ ņŻ╝ņ░©ļ│ä ņØĖņןĻ░ĢļÅä ĻĘĖļלĒöäļĪ£ ņĀĢņāüņāüĒā£ ņŗ£ļŻīņØś ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ 13.34 kgfļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņāüņś©ņŗ£ļŻīņØś ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ 1ņŻ╝ņ░© 12.98 kgf, 2ņŻ╝ņ░© 12.79 kgf, 3ņŻ╝ņ░© 12.64 kgf, 4ņŻ╝ņ░© 12.51 kgfļĪ£ ņśżņŚ╝ ļģĖņČ£ ņŗ£Ļ░äņØ┤ ņ¦äĒ¢ēļÉĀņłśļĪØ ņĄ£ļīĆņØĖņןĒĢśņżæņØ┤ Ļ░ÉņåīļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ļ░śļ®┤, Ēīīļŗ©ņŗ£Ļ░äņØĆ ņĀĢņāüņŗ£ļŻīņØś Ļ▓ĮņÜ░ 35 sļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, 1ņŻ╝ņ░©, 2ņŻ╝ņ░© ņŗ£ļŻīļŖö ļÅÖņØ╝ ņŗ£Ļ░äņØĖ 35 s ļéśĒāĆļé¼Ļ│Ā, 3ņŻ╝ņ░©ņØś Ļ▓ĮņÜ░ 34 s 4ņŻ╝ņ░©ņØś Ļ▓ĮņÜ░ 33 sļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. Ļ│Āņś©ņŗ£ļŻīņØś ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ 1ņŻ╝ņ░© 13.02 kgf, 2ņŻ╝ņ░© 12.88 kgf, 3ņŻ╝ņ░© 12.65 kgf, 4ņŻ╝ņ░© 12.47 kgfļĪ£ ņśżņŚ╝ ļģĖņČ£ ņŗ£Ļ░äņØ┤ ņ¦äĒ¢ēļÉĀņłśļĪØ ņĄ£ļīĆņØĖņןĒĢśņżæņØ┤ Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░, Ēīīļŗ©ņŗ£Ļ░äņØĆ 1ņŻ╝ņ░© 32 s, 2ņŻ╝ņ░© 31 s, 3ņŻ╝ņ░© 30 s, 4ņŻ╝ņ░© 29 sļĪ£ ļŹöņÜ▒ Ļ░ÉņåīļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉ ņśżņŚ╝ ļģĖņČ£ļÉ£ ņŗ£ļŻīņØś ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ 1ņŻ╝ņ░© 11.61 kgf, 2ņŻ╝ņ░© 11.45 kgf, 3ņŻ╝ņ░© 11.12 kgf, 4ņŻ╝ņ░© 10.68 kgfļĪ£ ņśżņŚ╝ ĻĖ░Ļ░äņØ┤ ņ¦äĒ¢ēļÉĀņłśļĪØ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśņśĆļŗż. Ēīīļŗ©ņŗ£Ļ░äņØĆ 1ņŻ╝ņ░© 35 s, 2ņŻ╝ņ░© 33 s, 3ņŻ╝ņ░© 28 s, 4ņŻ╝ņ░© 22 s Ļ░ÉņåīļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņŗżĒŚśņØä ĒåĄĒĢ┤ HFIX ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØĆ ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆņ£╝ļĪ£ 1ņŻ╝ņ░© 2.7%, 2ņŻ╝ņ░© 4.12%, 3ņŻ╝ņ░© 5.25%, 4ņŻ╝ņ░© 6.22% Ļ░ÉņåīĒĢśņśĆĻ│Ā, Ēīīļŗ©ņŗ£Ļ░äņØś Ļ▓ĮņÜ░ 4ņŻ╝ņ░© ņĄ£ļīĆ 5.7% Ļ░ÉņåīĒĢśņśĆļŗż. Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆņ£╝ļĪ£ 1ņŻ╝ņ░© 2.4%, 2ņŻ╝ņ░© 3.45%, 3ņŻ╝ņ░© 5.17%, 4ņŻ╝ņ░© 6.52%ļĪ£ Ļ░ÉņåīĒĢśņśĆĻ│Ā, Ēīīļŗ©ņŗ£Ļ░äņØś Ļ▓ĮņÜ░ 4ņŻ╝ņ░© ņĄ£ļīĆ 17.14% Ļ░ÉņåīĒĢśņśĆļŗż. ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉ ņśżņŚ╝ ļģĖņČ£ĒĢśņśĆņØä Ļ▓ĮņÜ░ ņĄ£ļīĆ ņØĖņןĒĢśņżæņØĆ ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆņ£╝ļĪ£ 1ņŻ╝ņ░© 12.97%, 2ņŻ╝ņ░© 14.17%, 3ņŻ╝ņ░© 16.64%, 4ņŻ╝ņ░© 19.94% Ļ░ÉņåīĒĢśņśĆĻ│Ā, Ēīīļŗ©ņŗ£Ļ░äņØś Ļ▓ĮņÜ░ 4ņŻ╝ņ░© ņĄ£ļīĆ 37.14% Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

ņØ┤ņāüĻ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ ņśżņŚ╝ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦łņłśļĪØ ņĄ£ļīĆņØĖ ņןĒĢśņżæņØ┤ Ļ░ÉņåīļÉśĻ│Ā, Ēīīļŗ©ņŗ£Ļ░ä ļśÉĒĢ£ ņ¦¦ņĢäņ¦ĆļŖö Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŖöļŹ░, ņØ┤ļŖö ņØĖņןĻ░ĢļÅä ņŗ£ĒŚśĻĖ░ņŚÉ ņØśĒĢ┤ ļÅÖņØ╝ ņØĖņןņåŹļÅäņØĖ 200 mm/minņ£╝ļĪ£ ņĀłņŚ░Ēö╝ļ│ĄņØä ļŗ╣ĻĖ░Ļ▓ī ļÉśņ¦Ćļ¦ī ņśżņŚ╝ ļģĖņČ£ĻĖ░Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦ÉņŚÉ ļö░ļØ╝ ņĀłņŚ░ņĀäņäĀņØś ņĀłņŚ░ņ▓┤ņŚÉ ņłśļČä ļ░Å ņśżņŚ╝ļ¼╝ņ¦łņØ┤ ĒØĪņłśļÉśņ¢┤ ņŚ░ņŗĀĻĄ¼ņĪ░ļź╝ ĒīīĻ┤┤ĒĢśņŚ¼ ņĀłņŚ░ņ▓┤ ļ│ĖņŚ░ņØś Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀļźĀņØ┤ ņĀĆĒĢśļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░ ļśÉĒĢ£ Ēāäņä▒ņØś ņåīņŗżļĪ£ ņØĖĒĢ┤ Ēīīļŗ©ņŗ£Ļ░äņØ┤ Ēü¼Ļ▓ī Ļ░ÉņåīļÉ©ņ£╝ļĪ£ņŹ© ņĀłņŚ░ņ▓┤ņØś ĻĖ░Ļ│äņĀüņØĖ ņä▒ļŖź ņĀĆĒĢśĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņ”ØļīĆļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

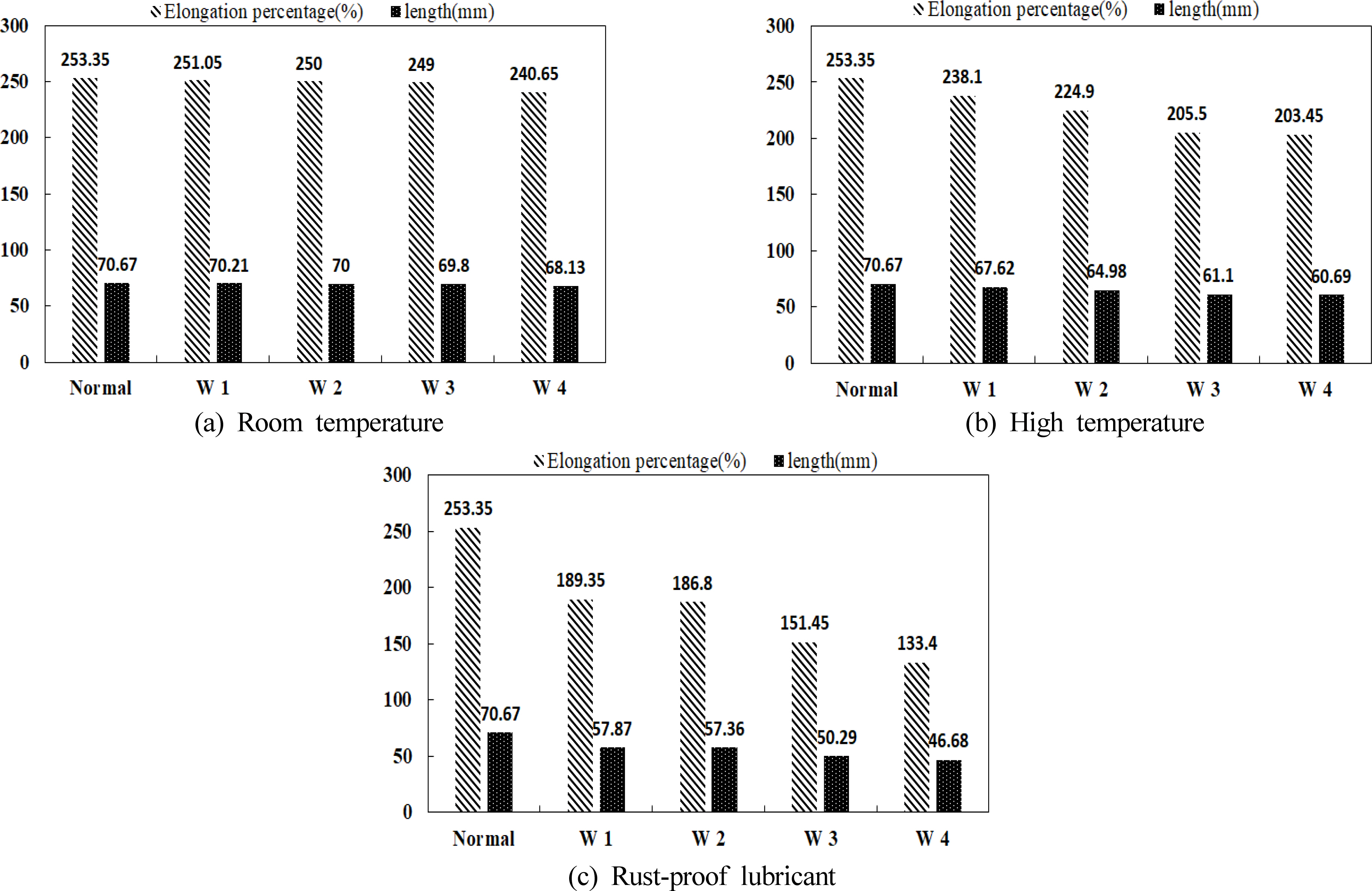

Figure 4ļŖö ņśżņŚ╝ļ¼╝ņ¦łļ│ä ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ HFIX ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØś ņĄ£ļīĆņØĖņןĒĢśņżæ ņĖĪņĀĢņŗżĒŚś ņżæ Ēīīļŗ© ņ¦üņĀäņØś Ēæ£ņĀÉ(20 mm ĻĖ░ņżĆ)ņØä ĒżĒĢ©ĒĢ£ ļŖśņ¢┤ļé£ ĻĖĖņØ┤(Ō¢│ L)ņÖĆ ņŗĀņןļźĀ(ņŗØ(5)ļīĆņ×ģ) ņĖĪņĀĢ ĻĘĖļלĒöäļĪ£ņŹ© ņĀĢņāüņŗ£ļŻīļŖö Ō¢│ L 70.67 mm (ņŗĀņןļźĀ 253.35%)ļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā, ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 1ņŻ╝ņ░© Ō¢│ L 70.21 mm (ņŗĀņןļźĀ 251.05%), 2ņŻ╝ņ░©Ō¢│ L 70 mm (ņŗĀņןļźĀ 250%), 3ņŻ╝ņ░© Ō¢│ L 69.8 mm (ņŗĀņןļźĀ 249%), 4ņŻ╝ņ░© Ō¢│ L 68.13 mm (ņŗĀņןļźĀ 240.65%)ļĪ£ ņśżņŚ╝ĻĖ░Ļ░äņØ┤ ņ”ØĻ░ĆļÉ©ņŚÉ ļö░ļØ╝ ļŖśņ¢┤ļé£ ĻĖĖņØ┤ņÖĆ ņŗĀņןļźĀņØ┤ ļ»ĖņĢĮ Ļ░ÉņåīļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 1ņŻ╝ņ░© Ō¢│ L 67.62 mm (ņŗĀņןļźĀ 238.1%), 2ņŻ╝ņ░©Ō¢│ L 64.98 mm (ņŗĀņןļźĀ 224.9%), 3ņŻ╝ņ░© Ō¢│ L 61.1 mm (ņŗĀņןļźĀ 205.5%), 4ņŻ╝ņ░© Ō¢│L 60.69 mm (ņŗĀņןļźĀ 203.45%)ļĪ£ ņāüņś©ņŗ£ļŻīļ│┤ļŗż 7.44 mm ļŹöņÜ▒ Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

ļ░®ņ▓Łņ£żĒÖ£ņĀ£ ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 1ņŻ╝ņ░© Ō¢│ L 57.87 mm (ņŗĀņןļźĀ 189.35%%), 2ņŻ╝ņ░©Ō¢│ L 57.36 mm (ņŗĀņןļźĀ 186.8%), 3ņŻ╝ņ░© Ō¢│ L 50.29 mm (ņŗĀņןļźĀ 151.45%), 4ņŻ╝ņ░© Ō¢│ L 46.68 mm (ņŗĀņן ļźĀ 133.4%)ļĪ£ ĻĖēĻ▓®ĒĢśĻ▓ī ņŗĀņןļźĀņØ┤ Ļ░ÉņåīĒĢśĻ│Ā, ņĀäņ▓┤ņĀüņØĖ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ ņŗĀņןļźĀņØ┤ Ļ░ÉņåīļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

ņĀäļ░śņĀüņØĖ ņŗżĒŚśĻ▓░Ļ│╝ ņśżņŚ╝ĻĖ░Ļ░äņŚÉ ļö░ļźĖ HFIX ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØś ĻĖ░Ļ│äņĀü ņä▒ļŖź ņĀĆĒĢśļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłļŖöļŹ░, ņØ┤ļŖö ņŚ┤Ļ▓ĮĒÖöņä▒ ņłśņ¦ĆņØĖ ĒÅ┤ļ”¼ņś¼ļĀłĒĢĆ ļČäņ×ÉĻĄ¼ņĪ░ ņé¼ņØ┤ņŚÉ ņłśļČä ļ░Å ņśżņŚ╝ļ¼╝ņ¦łņØ┤ ņ╣©Ēł¼ļÉśņ¢┤ ļČäņ×É ņé¼ņŖ¼ņØä ļČäļ”¼ĒĢśņŚ¼ Ļ▓░ĒĢ®ĒĢśļŖö ņä▒ņ¦łņØä ņĢĮĒÖöņŗ£ĒéżĻ│Ā, ĒØĪņłśņŚÉ ņØśĒĢ£ ļČäņ×É ņ×¼Ļ▓░ĒĢ®ņŚÉ ļö░ļźĖ ņĀłņŚ░ņ▓┤ņØś ļ│ĖņŚ░ņØś ņä▒ņ¦łņØ┤ ņĀĆĒĢśļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£, ņŗżĒŚśĻ▓░Ļ│╝ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņśżņŚ╝ĻĖ░Ļ░äņØ┤ ņ”ØĻ░ĆļÉĀņłśļĪØ ņĄ£ļīĆņØĖņןĒĢśņżæĻ│╝ ņŗĀņןļźĀņØ┤ Ļ░ÉņåīĒĢśĻ│Ā, Ēīīļŗ©ņŗ£Ļ░äĻ│╝ Ļ░ĢļÅäņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØ┤ Ļ░ÉņåīļÉśļ®┤ņä£, ņĄ£ņóģņĀüņ£╝ļĪ£ ļŗ╣Ļ╣Ć ļ░Å ĻĖüĒל ļ¼╝ļ”¼ņĀü ņČ®Ļ▓®ņŚÉ ņØśĒĢ┤ Ēö╝ļ│ĄņØ┤ ņēĮĻ▓ī ņåÉņāü ļśÉļŖö ĒīīņåÉņØ┤ ļ░£ņāØļÉĀ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ļīĆļČĆļČä ņśźļé┤ļ░░ņäĀņŚÉ ņäżņ╣śļÉśļŖö ņĀäņäĀņ£╝ļĪ£ Ļ▒┤ņČĢļ¼╝ ņŗ£Ļ│Ą Ēøä ļ│äļŗżļźĖ ņĀ£ĒÆł ĒĢśņ×ÉĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ņØ┤ņāü ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳Ļ│Ā ņŗżņĀ£ ņĢĮ 4ņŻ╝Ļ░äņØś ņśżņŚ╝ļģĖņČ£ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņŚ¼ ĒŖ╣ņä▒ļ│ĆĒÖöļź╝ ļÅäņČ£ĒĢ£ Ļ▓░Ļ│╝ Ēö╝ļ│Ą ĒŖ╣ņä▒ņĀĆĒĢś ļ░Å ņĀłņŚ░ņ▓┤ņØś ĻĖ░Ļ│äņĀü ņä▒ļŖź ņĀĆĒĢśĻ░Ć ļ░£ņāØļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Table 1ņØĆ Ļ│ĀļČäņ×ÉņØś ļö░ļźĖ Ēæ£ļ®┤ ĻĄ¼ņĪ░ļź╝ ļéśĒāĆļéĖ Ēæ£ļĪ£ņŹ© PVC ņĀłņŚ░ņ×¼ļŻīņØś Ļ▓ĮņÜ░ Ēæ£ļ®┤ĻĄ¼ņĪ░ļŖö ņäĀĒśĢ Ēæ£ļ®┤ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ ņ¦üņäĀņĀüņØĖ Ēī©Ēä┤ņØä ļ│┤ņØ┤ļŖö Ļ▓āņØ┤ ĒŖ╣ņ¦ĢņØ┤ļŗż. ĒĢ┤ļŗ╣ ņé¼ņ¦äņØĆ PVC ņĀłņŚ░ņ×¼ļŻīļź╝ ņé¼ņÜ®ĒĢśļŖö HIV ņĀłņŚ░ņĀäņäĀņØś Ēæ£ļ®┤ ĻĄ¼ņĪ░ ņØ┤ļŗż. HFIX ņĀłņŚ░ņ×¼ļŻīņŚÉ ņé¼ņÜ®ļÉśļŖö PEņØś Ļ▓ĮņÜ░ ņ¦¦ņØĆ Ļ░Ćņ¦Ć ņé¼ņŖ¼ĒśĢ ļśÉļŖö ĻĖ┤ Ļ░Ćņ¦Ć ņé¼ņŖ¼ĒśĢņØś ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļśÉĒĢ£, Polymer ļ│ĄĒĢ®ņ×¼ņØś Ļ▓ĮņÜ░ ņé¼ņŖ¼ņØ┤ ĒĢ®ņä▒ļÉśļ®░ ļ¦īļōżņ¢┤ņ¦ĆļŖö ņé¼ļŗżļ”¼ĒśĢņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż(12).

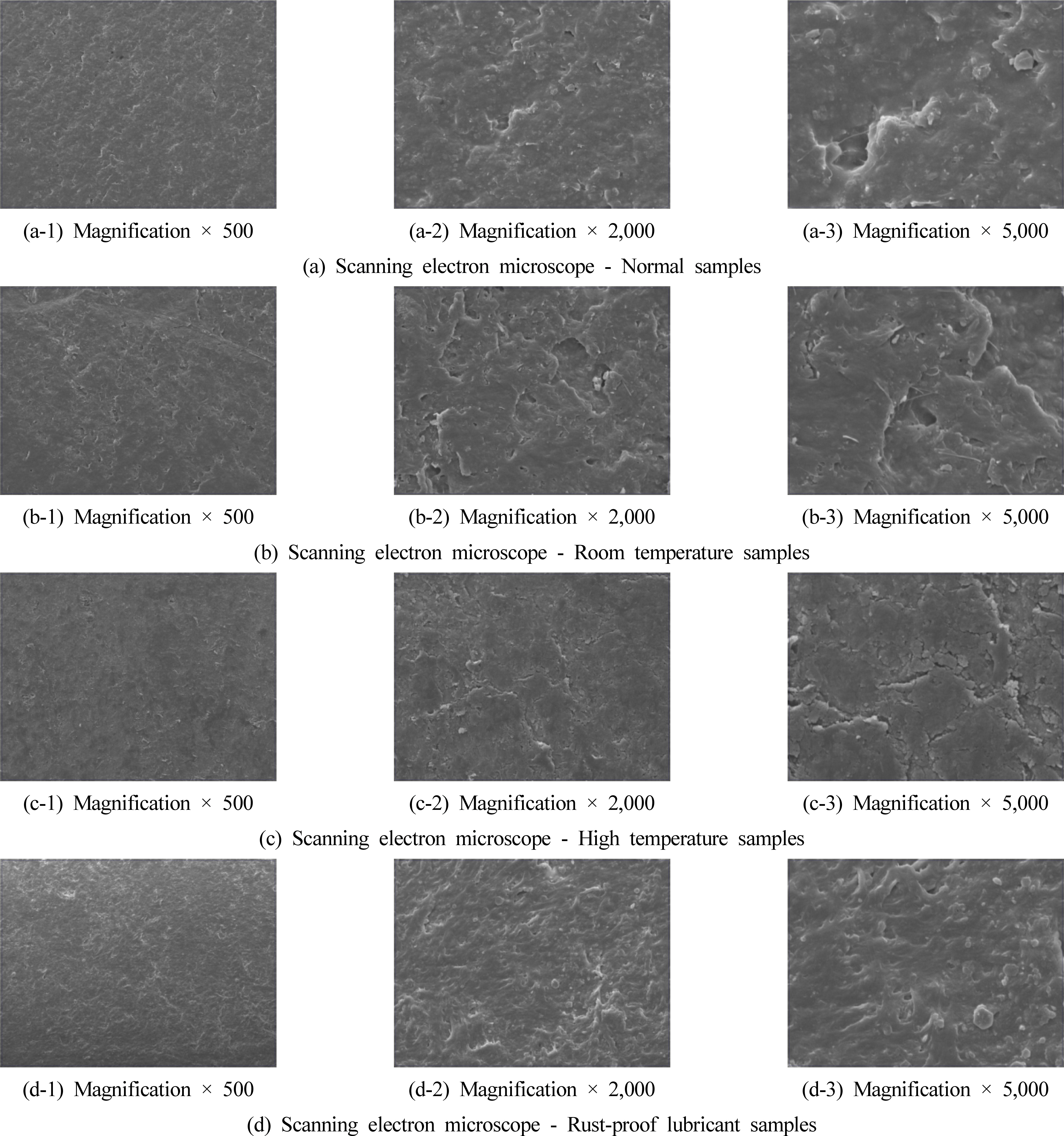

Figure 5ļŖö ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(Scanning electron microscope, SEM)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ HFIX ņĀłņŚ░ņĀäņäĀ ņŗ£ļŻī Ēæ£ļ®┤ņØä 500ļ░░, 2,000ļ░░, 5,000ļ░░ ĒÖĢļīĆĒĢ£ ņé¼ņ¦äņØ┤ļŗż. ļ¬©ļōĀ ņŗ£ļŻīļŖö 4ņŻ╝Ļ░ä ņśżņŚ╝ļÉ£ ņŗ£ļŻīļź╝ ĻĖ░ņżĆņ£╝ļĪ£ ļČäņäØĒĢśņśĆļŗż. Figure 5ņØś aļŖö ņĀĢņāüņāüĒā£ņØś HFIX ņĀłņŚ░ņĀäņäĀ Ēæ£ļ®┤ņØä 500, 2,000, 5,000ļ░░ ĒÖĢļīĆĒĢ£ ņé¼ņ¦äņ£╝ļĪ£ ņ×”ņØĆ ĻĄ┤Ļ│ĪĻ│╝ Ļ▓░ņĀĢļōżņØ┤ ņØ┤ņ¢┤ņĀĖ Ļ░Ćņ¦ĆĒśĢ ņé¼ņŖ¼ Ēī©Ēä┤ ļ░Å ņé¼ļŗżļ”¼ĒśĢ Ēī©Ēä┤ ĒśĢĒā£Ļ░Ć ļ│┤ņØ┤Ļ│Ā ņ׳Ļ│Ā ņØ┤ļ¤¼ĒĢ£ Ēī©Ēä┤ļōżņØś ņĢĮĒĢ£ Ļ│ĀņĀĆĻ░Ć ļ│┤ņØ┤ļ®░ PVC ņĀłņŚ░ņ×¼ļŻīņØś ļ│┤ļŗż ļŹöņÜ▒ Ļ▒░ņ╣£ Ēæ£ļ®┤ņØä Ļ░Ćņ¦ä Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö ļ│ĄĒĢ®ņ×¼ļŻīļĪ£ņŹ© ņ×ģņ×ÉļōżņØ┤ ļ¦ØņāüĻĄ¼ņĪ░ ļ░Å Ļ▓░ĒĢ®ĒĢśņŚ¼ ļŁēņ╣£ Ēæ£ļ®┤ņŚÉ ĻĄĄņØĆ Ļ│ĀņĀĆĻ░Ć ņāØĻĖ░ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Figure 5ņØś bļŖö ņāüņś©ņŗ£ļŻīņØś Ēæ£ļ®┤ņØä ĒÖĢļīĆĒĢ£ ņé¼ņ¦äņ£╝ļĪ£ ņĀĢņāüņŗ£ļŻīņŚÉ ļ╣äĒĢśņŚ¼ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņ×ģņ×ÉĻ░Ć ļŁēņ╣£ ļ¬©ņŖĄņŚÉņä£ ļ│ĆĒÖöĒĢśņŚ¼, Ļ▓░ņĀĢĻĄ¼ņĪ░Ļ░Ć ņäĀļ¬ģĒĢśĻ▓ī ļ░£ņāØļÉśņŚłĻ│Ā Ļ▓╣Ļ▓╣ņØ┤ ņĖĄņØ┤ ņīōņØĖ Ļ▓āņ▓śļ¤╝ Ļ│ĀņĀĆĻ░Ć ļ░£ņāØĒĢ£ ĒśĢĒā£ļź╝ ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ļśÉĒĢ£, ņØ╝ļČĆ ņĢĮĒĢ£ ņ▓£Ļ│ĄļōżņØ┤ ļ░£ņāØļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Figure 5ņØś c ļŖö Ļ│Āņś©ņŗ£ļŻīņØś Ēæ£ļ®┤ņØä ņĖĪņĀĢĒĢ£ ņé¼ņ¦äņ£╝ļĪ£ ņĀĢņāüņŗ£ļŻīņÖĆ ņāüņś©ņŗ£ļŻīņŚÉ ļ╣äĒĢ┤ Ēæ£ļ®┤ ĻĄ┤Ļ│ĪņØ┤ ņĀüĻ▓ī ļ░£ņāØļÉśņŚłņ£╝ļ®░ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņĀłņŚ░Ēæ£ļ®┤ ņ×Éņ▓┤ņØś Ļ░łļØ╝ņ¦ĆļŖö ĒśäņāüņØ┤ ļ░£ņāØ ļÉśņŚłĻ│Ā, ņĪ░ļ░ĆĒĢ£ ĻĘĀņŚ┤ ņØä ļ│┤ņØ┤ļŖö ĒśĢĒā£Ļ░Ć ļ░£ņāØ ļÉśņŚłļŗż. Figure 5ņØś dļŖö ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉ ņśżņŚ╝ļģĖņČ£ ņŗ£Ēé© HFIX ņĀłņŚ░ņĀäņäĀ Ēæ£ļ®┤ ņé¼ņ¦äņ£╝ļĪ£ ļŁēņ╣£ ņ×ģņ×ÉļōżņØś Ēæ£ļ®┤ņØ┤ ļģ╣ņĢä ņé¼ļ░®ņ£╝ļĪ£ ļČäņČ£ļÉśņ¢┤ ļ░Ćļ”¼Ļ│Ā ĒŹ╝ņ¦ĆļŖö ļ░®ņé¼ĒśĢ Ēī©Ēä┤ņØä ļ│┤ņØ┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņŗżĒŚśĻ▓░Ļ│╝ ņĀĢņāüņāüĒā£ ņŗ£ļŻīņØś Ēæ£ļ®┤Ļ│╝ ņāüņś©ņŗ£ļŻī Ēæ£ļ®┤ņØś ņ░©ņØ┤ņĀÉņØ┤ Ļ░Ćņן ļ¦ÄņØ┤ ļ░£ņāØļÉśņ¦Ć ņĢŖņĢśņ¦Ćļ¦ī, ņ×æņØĆ ņ▓£Ļ│ĄļōżņØ┤ Ļ││Ļ││ ļ░£ņāØļÉ©ņŚÉ ļö░ļØ╝ 4ņŻ╝Ļ░äņØś ņ¦¦ņØĆ ņŗ£Ļ░äņŚÉļÅä ņśżņŚ╝ ļ░Å Ēæ£ļ®┤ņØś ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłĻ│Ā, ļśÉĒĢ£ ņśżņŚ╝ ļģĖņČ£ņØ┤ ņ¦ĆņåŹļÉ£ļŗżļ®┤, ļŹöņÜ▒ ņāüĒā£Ļ░Ć ņĢģĒÖöļÉśņ¢┤ ņĀäĻĖ░ĒÖöņ×¼ņØś Ļ░ĆļŖźņä▒ņØä ļåÆņØ╝ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņŚ┤ņŚÉ ņØśĒĢ£ ņĀłņŚ░ņŚ┤ĒÖöņÖĆ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ņØśĒĢ£ ņĀłņŚ░ņŚ┤ĒÖöļź╝ ļÅÖņŗ£ ņ¦äĒ¢ēļÉ©ņŚÉ ļö░ļØ╝ ņŗ£ļŻī Ēæ£ļ®┤ņØś Ļ▓░ņĀĢĒśĢ ĻĄ¼ņĪ░ļōżņØ┤ ļŗżļ░£ņĀü ļ░Å ņĪ░ļ░ĆĒĢśĻ▓ī ĒśĢņä▒ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłĻ│Ā, HFIX ņĀłņŚ░ņĀäņäĀņØĆ ļé£ņŚ░ņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ ļÅīĻ░ĆļŻ© ļ░Å Aluminum hydroxide ļō▒Ļ│╝ Ļ░ÖņØĆ ļé£ņŚ░ņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśļŖöļŹ░ ņØ╝ņĀĢ ļ╣äņ£©ņØä ņ┤łĻ│╝ ņ▓©Ļ░ĆĒĢśĻ▓ī ļÉśļ®┤ ņĀłņŚ░ņĀäņäĀņØ┤ Ļ▓Įņ¦łĒÖö ļÉśņ¢┤ ĻĖ░Ļ│äņĀü ņä▒ļŖźņØ┤ ņĀĆĒĢśļÉśļŖö ļŗ©ņĀÉņØ┤ ļ░£ņāØļÉśĻ│Ā, ņĀłņŚ░ņĀäņäĀņØĆ Ļ▒┤ņČĢļ¼╝ ļé┤ļČĆņŚÉ ņé¼ņÜ®ļÉśņ¢┤ ĻĄ┤Ļ│Ī ļ░Å ņĀäņäĀĻ┤Ć ļō▒ņØä ļ¼ĖņĀ£ņŚåņØ┤ ĒåĄĻ│╝ĒĢśĻĖ░ ņ£äĒĢ┤ ņ£ĀņŚ░ĒĢśņŚ¼ņĢ╝ ĒĢśļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ņ¢┤ ņØ┤ņŚÉ ļö░ļØ╝ Ļ░üņóģ ņ▓©Ļ░ĆņĀ£ ļ░Å ņĢłņĀĢņĀ£ļź╝ ņä×ņ¢┤ ņ£ĀņŚ░ņä▒ņØä ļåÆņŚ¼ ņĀ£ņĪ░ĒĢśļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŗż. Ļ│Āņś©ņŗ£ļŻīņØś Ēæ£ļ®┤ņØś Ļ▓ĮņÜ░ ņןņŗ£Ļ░ä ļ¼╝Ļ│╝ ņĀæņ┤ēĒĢśņŚ¼ Ļ░üņóģ ņ▓©Ļ░Ćļ¼╝ņØ┤ ļ│ĄĒĢ®ļÉ£ ņĀłņŚ░Ēö╝ļ│ĄņŚÉņä£ ļ¼╝ ņĀæņ┤ēņŚÉ ņØśĒĢ£ ļČäņ×ÉļōżņØ┤ ļČäļ”¼ļÉśņ¢┤ Ļ▓öņāüņ£╝ļĪ£ ļ│ĆĒÖöĒĢśņŚ¼ ļČäĒĢ┤ļÉ©ņŚÉ ļö░ļØ╝ ĻĘ£ņ╣ÖņĀüņØĖ ĻĄ¼ņĪ░ĒśĢĒā£ļź╝ ņØ┤ļŻ©ņ¦Ć ļ¬╗ĒĢśĻ│Ā ļéśĒāĆļé£ Ēæ£ļ®┤ņ£╝ļĪ£ ņāØĻ░üļÉśļ®░, 85 ŌäāņØś ņŚ┤ņŚÉ ņØśĒĢ┤ Ļ▓ö Ēśäņāü ļśÉļŖö ņĀłņŚ░ņŚ┤ĒÖöĻ░Ć Ļ░ĆņåŹĒÖöļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤ ņĀłņŚ░Ēö╝ļ│Ą ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ēö╝ļ│ĄņØ┤ Ļ░łļØ╝ņ¦Ćļ®░ ņĪ░ļ░ĆĒĢ£ ĒśĢĒā£ļĪ£ ņ▓£Ļ│ĄņØ┤ ļ░£ņāØļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ļ░®ņ▓Łņ£żĒÖ£ņĀ£ ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņłśņåīņ▓śļ”¼ ļÉ£ Ļ▓Įņ¦ł ņĀĢņĀ£ņ£Ā, ņäØņ£ĀĻĖ░ņ£Ā, ĒöäļĪ£ĒīÉ, ļģĖļź┤ļ¦ÉļČĆĒāäņØ┤ ĒĢ©ļ¤ē ļÉśņ¢┤ņ׳Ļ│Ā ņןņŗ£Ļ░ä ĒĢ┤ļŗ╣ ņä▒ļČäņŚÉ ļģĖņČ£ļÉ©ņŚÉ ļö░ļØ╝ ņĀłņŚ░ņ×¼ļŻīņØś ņ▓©Ļ░ĆņĀ£ņŚÉ ņÜ®ņ£ĄŃåŹņ£Ąņ░®ņØ┤ ļ░£ņāØļÉśņ¢┤ ļéśĒāĆļéśļŖö Ēśäņāüņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░ ņØ┤ņāüĻ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ņ£ĀļÅÖņä▒Ļ│╝ ņ×æņŚģņä▒ņØ┤ ļ¦ÄņØĆ ņ×¼ļŻīņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņäżņ╣śĒÖśĻ▓ĮņŚÉņä£ņØś ļ¼╝ļ”¼ņĀü ņČ®Ļ▓® ļśÉļŖö ļŗ╣Ļ╣Ć ļō▒ņŚÉ ņØśĒĢ┤ ņĀłņŚ░ņ▓┤Ļ░Ć ņēĮĻ▓ī ĒīīĻ┤┤ļÉśņ¢┤ ņĀłņŚ░ņ▓┤ ļé┤ļČĆņØś ĻĄ¼ļ”¼ņäĀņØ┤ ļģĖņČ£ļÉśĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ£ ņĀäĻĖ░ņĀü ņ£äĒŚśņä▒ ņ”ØĻ░ĆņÖĆ ņĀłņŚ░ņ▓┤ņØś ņ▓£Ļ│Ą ļ░Å ņŚ░ņ¦łĒÖöņŚÉ ļö░ļØ╝ Ēü¼ļ×Ö ļō▒ņØś ļ░£ņāØļÉśņ¢┤ Ēü¼ļ×Ö ļé┤ļČĆņŚÉ ļ¼╝ ļśÉļŖö ļ©╝ņ¦Ć ļō▒ņŚÉ ņØśĒĢ£ ņĀäĻĖ░ĒÖöņ×¼ ļ░£ņāØ Ļ░ĆļŖźņä▒ņØ┤ ļåÆņĢäņ¦ł Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

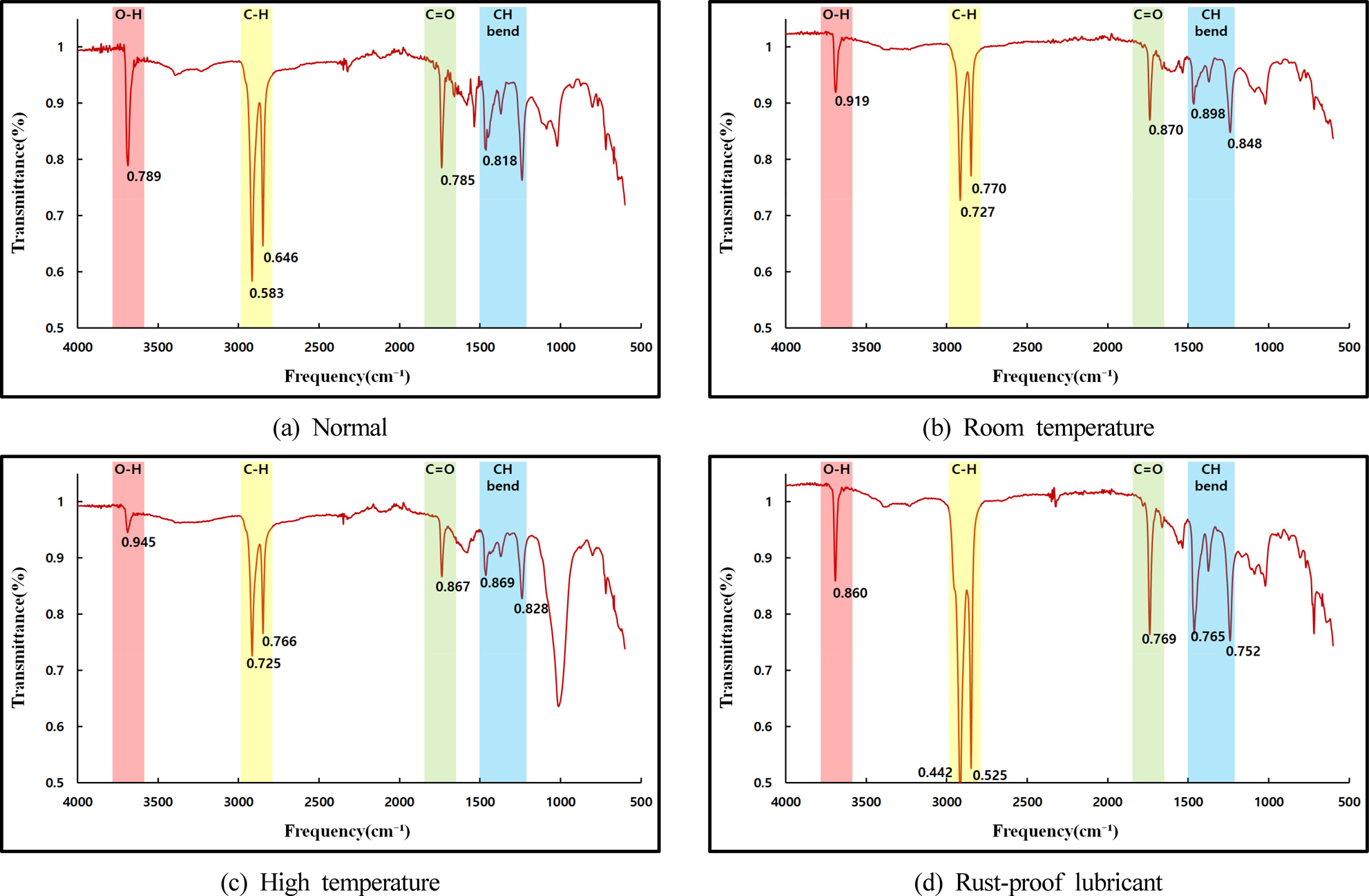

Figure 6ņØĆ HFIX ņĀłņŚ░ņĀäņäĀņØś ņśżņŚ╝ ņŗ£ļŻīļ│ä Ēö╝ļ│ĄņØś FT-IR ņŖżĒÄÖĒŖĖļ¤╝ļČäņäØņØä ļéśĒāĆļéĖ ĻĘĖļלĒöäļĪ£ Figure 6(a)ņØś ņĀĢņāüņāüĒā£ ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 3,500Ōł╝4,000 peak O-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.789ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, 3,000Ōł╝2,840 peak C-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.583, 0.646ņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. 1,738 peak ņØś C = O Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.785, 1,465 peak ņØś C-H bend Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.818ļĪ£ ļéśĒāĆļé¼ļŗż. Figure 6(b)ļŖö ņāüņś©ņŗ£ļŻī FT-IR ņŖżĒÄÖĒŖĖļ¤╝ļČäņäØņ£╝ļĪ£ O-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.919, C-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.727, 0.770, C = O Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.870, C-H bend Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.898ļĪ£ ļéśĒāĆļé¼ļŗż. Figure 6(c)ļŖö Ļ│Āņś©ņŗ£ļŻī FT-IR ņŖżĒÄÖĒŖĖļ¤╝ļČäņäØņ£╝ļĪ£ O-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.945, C-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.725, 0.766, C = O Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.867, C-H bend Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.869ļĪ£ ļéśĒāĆļé¼ļŗż. Figure 6(d)ļŖö ļ░®ņ▓Łņ£żĒÖ£ņĀ£ ņŗ£ļŻī FT-IR ņŖżĒÄÖĒŖĖļ¤╝ ļČäņäØņ£╝ļĪ£ O-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.860, C-H Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.442, 0.525, C = O Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.769, C-H bend Ļ▓░ĒĢ®ņØś Ēł¼Ļ│╝ņ£©ņØĆ 0.765ļĪ£ ļéśĒāĆļé¼ļŗż.

Table 2ļŖö ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆ ņŗ£ļŻīļ│ä ņ”ØĻ░ÉĒæ£ļĪ£ ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆņ£╝ļĪ£ ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ O-H peakĻ░Ć 16.47% Ēł¼Ļ│╝ņ£©ņØ┤ ņČĢņåīļÉśņ¢┤ ļ░£ņāØļÉśņŚłĻ│Ā, C-H peakļŖö Ļ░üĻ░ü 24.69%, 19.20% ņČĢņåīļÉśņŚłļŗż. ļśÉĒĢ£ C = O peakļŖö 10.83%, C-H bendņØĆ 9.78% Ēł¼Ļ│╝ņ£©ņØ┤ ņČĢņåīļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŖöļŹ░ ĻĖ░ņĪ┤ Ļ░ĆĻĄÉ ĻĄ¼ņĪ░ļź╝ ņØ┤ļŻ©Ļ│Ā ņ׳ļŹś ņś¼ļĀłĒĢĆĻ│ä ļČäņ×ÉļōżņØś Ļ░ĆĻĄÉĻ░Ć ļüŖņ¢┤ņ¦Ćļ®┤ņä£ ļČäņ×Éļōż ņé¼ņØ┤ņŚÉ ļ¼╝ļČäņ×ÉĻ░Ć ņ╣©Ēł¼ ļ░Å Ļ▓░ĒĢ®ĒĢśņŚ¼ ņ╣£ņłśņä▒ņØ┤ ņ╗żņ¦ä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ļ¼╝ ļČäņ×ÉņÖĆ ņś¼ļĀłĒĢĆĻ│ä ļČäņ×ÉļōżņØś ĒØĪņŖĄĒśäņāüņ£╝ļĪ£ ņØĖĒĢ┤ ĻĖ░ņĪ┤ĻĄ¼ņĪ░ļź╝ ņØ┤ļżśļŹś ļČäņ×ÉļōżņØ┤ ļČäĒĢ┤ŃåŹĻ▓░ĒĢ®ļÉ©ņŚÉ ļö░ļØ╝ ĻĖ░ņĪ┤ņŚÉ ļ░śņØæĒĢĀ ņłś ņ׳ļŹś ļČäņ×ÉļōżņØ┤ ļ¼╝ ļČäņ×ÉņŚÉ ņØśĒĢ┤ ĻĄ¼ņĪ░Ļ░Ć ļ│ĆĻ▓ĮļÉśļ®┤ņä£ ĒĢ┤ļŗ╣ Ēł¼Ļ│╝ņ£©ņØ┤ ĒĢśļØĮĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Rate of Increase and Decrease for Each Sample Based on Normal Samples

ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆņ£╝ļĪ£ Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ O-H peak 19.77%, C-H peakļŖö Ļ░üĻ░ü 24.36%, 18.58%, C = O peakļŖö 10.45%, C-H bendļŖö 6.23%ļĪ£ ņĀäņ▓┤ Ēł¼Ļ│╝ņ£©ņØ┤ ņČĢņåīļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö ņāüņś©ņŗ£ļŻīņÖĆ Ļ░ÖņØĆ ņøÉņØĖņ£╝ļĪ£ ņØĖĒĢ┤ ņĀäņ▓┤ Ēł¼Ļ│╝ņ£©ņØ┤ ņĀĢņāüņŗ£ļŻīņŚÉ ļ╣äĒĢ┤ ņČĢņåīļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņāüņś©ņŗ£ļŻīļ│┤ļŗż O-H peak Ēł¼Ļ│╝ņ£©ņØ┤ ļŹöņÜ▒ ņČĢņåīļÉ£ ņøÉņØĖņ£╝ļĪ£ļŖö 85 ŌäāĻ│Āņś©ņłśļČäņØś ĒÖśĻ▓ĮņĀü ņŚ┤ĒÖöņŚÉ ņØśĒĢ£ ņ▓©Ļ░ĆņĀ£ ļ░Å ņĢłņĀĢņĀ£ņØś ņé░ņåīņä▒ļČäņØä ļŹöņÜ▒ Ļ░ĆņåŹĒÖöĒĢśņŚ¼ ļČäĒĢ┤ņŗ£ĒéżĻ│Ā, ņś¼ļĀłĒĢĆ ĻĄ¼ņĪ░ņé¼ņØ┤ņŚÉ ĻĘĀņØ╝ĒĢśĻ▓ī ņ╣©Ēł¼ļÉśņ¢┤ ņ׳ļŖö ņ▓©Ļ░ĆņĀ£ ļ░Å ņĢłņĀĢņĀ£ ļō▒ņØś ņä▒ļČäņØ┤ ņŚ┤ņŚÉ ņØśĒĢ┤ ņŚ┤ĒÖö ļÉśļ®┤ņä£ ļČäĒĢ┤ŃåŹņØ┤ĒāłļÉ©ņŚÉ ļö░ļØ╝ ļČäņ×ÉĻ░äņØś Ļ▓░ĒĢ®ļĀźņØ┤ ņĀĆĒĢśļÉśĻ│Ā ļ│ĆņāēļÉśļ®┤ņä£ HFIX ņĀłņŚ░ņĀäņäĀņØś Ēæ£ļ®┤ņŚÉ Ļ░łļØ╝ņ¦É ļ░Å ņ▓£Ļ│Ąļ░£ņāØņØś ņøÉņØĖņ£╝ļĪ£ ņ×æņÜ®ļÉśņ¢┤ ņĄ£ļīĆņØĖņןĒĢśņżæ Ļ░Éņåī, ņŗĀņןļźĀ Ļ░Éņåī ļō▒ņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØ┤ ņĀĆĒĢśļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņĀĢņāüņŗ£ļŻī ĻĖ░ņżĆņ£╝ļĪ£ ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś Ļ▓ĮņÜ░ O-H peak 9% Ēł¼Ļ│╝ņ£© ņČĢņåī, C-H peakļŖö Ļ░üĻ░ü 24.19%, 18.73%, C = O peakļŖö 2.04%, C-H bendļŖö 6.48% Ēł¼Ļ│╝ņ£©ņØ┤ ĒÖĢļīĆļÉśņŚłļŗż. ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś Ļ▓ĮņÜ░ ņāüņś©ņŗ£ļŻī ļ░Å Ļ│Āņś©ņŗ£ļŻīņÖĆ ļ░śļīĆļĪ£ C-H peak ņŚÉņä£ ĻĖēĻ▓®Ē׳ ĒÖĢļīĆļÉśļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņØ┤ļŖö ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś ņłśņåīņ▓śļ”¼ļÉ£ Ļ▓Įņ¦ł ņĀĢņĀ£ņ£Ā, ņäØņ£ĀĻĖ░ņ£Ā, ĒöäļĪ£ĒīÉ, ļģĖļź┤ļ¦ÉļČĆĒāäņØś ņä▒ļČäņŚÉ ņØśĒĢ£ HFIX ņĀłņŚ░ņĀäņäĀņØś Ēö╝ļ│Ą ĒŖ╣ņä▒ņØ┤ ņÜ®ņ£Ą ļ░Å ļČäĒĢ┤ļÉśļ®┤ņä£ ņ×¼Ļ▓░ĒĢ®ĒĢśņŚ¼ ļéśĒāĆļéśļŖö ĒÖĢļīĆ peakļĪ£ ĒīÉļŗ©ļÉśĻ│Ā, ņØ┤ņŚÉ ļö░ļØ╝ Ēł¼Ļ│╝ņ£© ņ”ØĻ░ĆņŚÉ ņØśĒĢ£ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäĻ░Ć ņāüņŖ╣ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī 4.1ņĀłņŚÉņä£ ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś ņĀæņ┤ēĻĖ░ Ļ░äņŚÉ ļö░ļØ╝ ņĄ£ļīĆņØĖņןĒĢśņżæņØ┤ ļŹöņÜ▒ Ļ░ÉņåīļÉśļŖö Ļ▓āņØĆ HFIX ņøÉņ×¼ļŻīņØĖ PE, PPņØś Ļ▓ĮņÜ░ ļŗ©ļŗ©ĒĢ£ ĒöīļØ╝ņŖżĒŗ▒ ĻĄ¼ņĪ░ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ĻĖ░ņĪ┤ Ļ▓░ĒĢ®ņŚÉņä£ C-H peak, C-H bend ĒÖĢļīĆĻ░Ć ņĀłņŚ░ņ▓┤ļź╝ ļŗ©ļŗ©ĒĢśĻ▓ī ļ¦īļōżņ¢┤ ņ£ĀņŚ░ĒĢśĻ▓ī ļ¦īļō£ļŖö ņ▓©Ļ░ĆņĀ£ņØś ņŚŁĒĢĀņØ┤ ņāüņćäļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņØ┤ņāüĻ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ HFIX ņĀłņŚ░ņĀäņäĀņØĆ ĻĄŁļé┤ Ļ▒┤ņČĢļ¼╝ņŚÉ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ĒĢ£ļ▓ł ņäżņ╣ś Ēøä ņĀ£ĒÆł ĻĄÉņ▓┤ ņŗ£ Ļ╣īņ¦Ć ņłśļģä ņØ┤ņāü Ļ▓ĮĻ│╝ļÉśļŖö Ļ▓āņØä ņāØĻ░üĒĢśļ®┤ ļé┤Ēøäņä▒, ņĀłņŚ░ņä▒, ņŗĀņČĢņä▒ņØ┤ ĒÖĢļ│┤ļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ņŗżĒŚśĻ▓░Ļ│╝ ļ¬©ļōĀ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ņØśĒĢ£ ņä▒ļŖźņĀĆĒĢśĻ░Ć ļ░£ņāØļÉśņŚłĻ│Ā 1ņŻ╝Ļ░ä ņśżņŚ╝ļ¼╝ņŚÉ ņĀæņ┤ē ļģĖņČ£ļÉśņ¢┤ļÅä ņä▒ļŖźņĀĆĒĢśĻ░Ć ļ░£ņāØļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņĢä ņ¦ĆņåŹņĀüņØĖ Ļ▓░ļĪ£Ēśäņāü ļśÉļŖö ļģĖĒøä Ļ▒┤ņČĢļ¼╝ņŚÉ ņĘ©ņĢĮņä▒ ļ░Å ņ£äĒŚśņä▒ņØ┤ ņ”ØļīĆ ļÉĀ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņśżņŚ╝ļ¼╝ņ¦ł ņĀæņ┤ēņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆļÉĀņłśļĪØ ņĀłņŚ░ņ▓┤ ņ£ĀņŚ░ņä▒ ļ░Å ņŗĀņןļźĀņØ┤ Ļ░ÉņåīļÉśĻ│Ā ņĀłņŚ░ņ▓┤ņØś ĻĖ░Ļ│äņĀü ņä▒ļŖźņØ┤ ņĀĆĒĢśļÉśņ¢┤ ļłäņĀä, ĒĢ®ņäĀ ļō▒ ņĀäĻĖ░ņĀü ņ£äĒŚśņä▒ņØ┤ ņ”ØĻ░ĆļÉĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ļ│Ė ļģ╝ļ¼ĖņØĆ HFIX ņĀłņŚ░ņĀäņäĀņØś ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ ņĀłņŚ░Ēö╝ļ│ĄņØś ņä▒ļŖźļ│ĆĒÖöņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļĪ£ņŹ© ņŗ£Ļ│Ąņāü ļ░Å ņŗ£Ļ│Ą Ēøä ļ░£ņāØļÉśļŖö ļ¼ĖņĀ£ņĀÉņØä ĒåĄĒĢ┤ ņśżņŚ╝ļ¼╝ņ¦łņØä ņäĀņĀĢĒĢśņŚ¼ ņśżņŚ╝ļ¼╝ņ¦ł ļģĖņČ£ ņŗżĒŚśņØä ĒåĄĒĢ┤ 1ņŻ╝, 2ņŻ╝, 3ņŻ╝, 4ņŻ╝ ņśżņŚ╝ļÉ£ ņŗ£ļŻīļź╝ ņĀ£ņ×æĒĢśĻ│Ā ņĀłņŚ░Ēö╝ļ│ĄņØś ņä▒ļŖźļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1. ņĄ£ļīĆņØĖņןĒĢśņżæ ļ░Å ņŗĀņןļźĀ ņĖĪņĀĢĻ▓░Ļ│╝ ņĄ£ļīĆņØĖņןĒĢśņżæņØĆ ņśżņŚ╝ļģĖņČ£ ĻĖ░Ļ░äņØ┤ ņ”ØĻ░ĆļÉ©ņŚÉ ļö░ļØ╝ 4ņŻ╝Ļ░ä ņśżņŚ╝ ļģĖņČ£ļÉ£ ņāüņś©ņŗ£ļŻīņŚÉņä£ ņĄ£ļīĆ 6.22% Ļ░Éņåī, Ļ│Āņś©ņŗ£ļŻīņŚÉņä£ 6.52% Ļ░Éņåī, ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉņä£ 19.94% Ļ░ÉņåīļÉśņŚłļŗż. ļśÉĒĢ£ Ēīīļŗ©ņŗ£Ļ░ä ļ░Å ņŗĀņןļźĀ ļ░Å ļŖśņ¢┤ļé£ ĻĖĖņØ┤(Ō¢│ L) ņĖĪņĀĢ Ļ▓░Ļ│╝ ņśżņŚ╝ļģĖņČ£ ĻĖ░Ļ░äņØ┤ ņ”ØĻ░ĆļÉ©ņŚÉ ļö░ļØ╝ ļ¬©ļæÉ Ļ░ÉņåīļÉśņ¢┤ Ēīīļŗ©ņŗ£Ļ░äņØĆ ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 2 sĻ░Éņåī, Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ 6 sĻ░Éņåī, ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś Ļ▓ĮņÜ░ 13 sĻ░Éņåī, ņŗĀņןļźĀ ļ░Å ļŖśņ¢┤ļé£ ĻĖĖņØ┤(Ō¢│ L)ļŖö ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ Ō¢│ L 68.13 mm (ņŗĀņןļźĀ 240.65%), Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ Ō¢│ L 60.69 mm (ņŗĀņןļźĀ 203.45%), ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś Ļ▓ĮņÜ░ Ō¢│ L 46.68 mm (ņŗĀņןļźĀ 133.4%)ļĪ£ ĻĖēĻ▓®ĒĢśĻ▓ī Ļ░ÉņåīĒĢśņśĆļŗż.

2. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į Ēæ£ļ®┤ļČäņäØ Ļ▓░Ļ│╝ ņāüņś©ņŗ£ļŻī, Ļ│Āņś©ņŗ£ļŻīņŚÉļŖö Ēö╝ļ│ĄĒæ£ļ®┤ņØ┤ Ļ░łļØ╝ņ¦ĆļŖö ĒśĢĒā£ņÖĆ ņĪ░ļ░ĆĒĢ£ ĒśĢĒā£ļĪ£ ņ▓£Ļ│ĄņØ┤ ļ░£ņāØļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłĻ│Ā, ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ņŚÉ ļŁēņ╣£ ņ×ģņ×ÉļōżņØś Ēæ£ļ®┤ņØ┤ ņÜ®ņ£ĄŃåŹņ£Ąņ░®ņØ┤ ļ░£ņāØļÉśņ¢┤ ņĀłņŚ░Ēö╝ļ│Ą Ēæ£ļ®┤ņØ┤ ņé¼ļ░®ņ£╝ļĪ£ ļČäņČ£ļÉśņ¢┤ ļ░Ćļ”¼Ļ│Ā ĒŹ╝ņ¦ĆļŖö ĒśäņāüņØä ĒÖĢņØĖ ĒĢśņśĆļŗż.

3. HFIX ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØś FT-IR ņŖżĒÄÖĒŖĖļ¤╝ ļČäņäØĻ▓░Ļ│╝ ņāüņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ O-H peakĻ░Ć 16.47%, C-H peakļŖö Ļ░üĻ░ü 24.69%, 19.20%, C = O peakļŖö 10.83%, C-H bendņØĆ 9.78% Ēł¼Ļ│╝ņ£©ņØ┤ ņČĢņåīļÉśņŚłĻ│Ā, Ļ│Āņś©ņŗ£ļŻīņØś Ļ▓ĮņÜ░ O-H peak 19.77%, C-H peak ļŖö Ļ░üĻ░ü 24.36%, 18.58%, C = O peakļŖö 10.45%, C-H bendļŖö 6.23%ļĪ£ ņĀäņ▓┤ Ēł¼Ļ│╝ņ£©ņØ┤ ņČĢņåīļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö ļ¼╝ ļČäņ×ÉņÖĆ ņś¼ļĀłĒĢĆĻ│ä ļČäņ×ÉļōżņØś ĒØĪņŖĄĒśäņāüņ£╝ļĪ£ ņØĖĒĢ┤ ĻĖ░ņĪ┤ĻĄ¼ņĪ░ļź╝ ņØ┤ļżśļŹś ļČäņ×ÉļōżņØ┤ ļČäĒĢ┤ŃåŹĻ▓░ĒĢ®ļÉ©ņŚÉ ļö░ļØ╝ Ēł¼Ļ│╝ņ£©ņØ┤ ĒĢśļØĮĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśĻ│Ā, ļ░śļīĆļĪ£ ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś Ļ▓ĮņÜ░ O-H peak 9% Ēł¼Ļ│╝ņ£© ņČĢņåī, C-H peakļŖö Ļ░üĻ░ü 24.19%, 18.73%, C = O peakļŖö 2.04%, C-H bendļŖö 6.48% Ēł¼Ļ│╝ņ£©ņØ┤ ĒÖĢļīĆļÉśņŚłļŖöļŹ░, ņØ┤ļŖö ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņØś ņłśņåīņ▓śļ”¼ļÉ£ Ļ▓Įņ¦ł ņĀĢņĀ£ņ£Ā, ņäØņ£ĀĻĖ░ņ£Ā, ĒöäļĪ£ĒīÉ, ļģĖļź┤ļ¦ÉļČĆĒāäņØś ņä▒ļČäņŚÉ ņØśĒĢ£ HFIX ņĀłņŚ░ņĀäņäĀņØś Ēö╝ļ│Ą ĒŖ╣ņä▒ņØ┤ ņÜ®ņ£Ą ļ░Å ļČäĒĢ┤ļÉśļ®┤ņä£ ņ×¼Ļ▓░ĒĢ®ĒĢśņŚ¼ ļéśĒāĆļéśļŖö ĒÖĢļīĆ peakļĪ£ ĒīÉļŗ©ļÉśĻ│Ā ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ĻĖ░ņĪ┤ Ļ▓░ĒĢ®ņŚÉņä£ C-H peak, C-H bend ĒÖĢļīĆĻ░Ć ļŹöņÜ▒ ņĀłņŚ░ņ▓┤ļź╝ ļŗ©ļŗ©ĒĢśĻ▓ī ļ¦īļōżņ¢┤ ņ£ĀņŚ░ĒĢśĻ▓ī ļ¦īļō£ļŖö ņ▓©Ļ░ĆņĀ£ņØś ņŚŁĒĢĀņØ┤ ņāüņćäļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņØ┤ņāüĻ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ HFIX ņĀłņŚ░ņĀäņäĀņØś Ļ▓ĮņÜ░ ņśżņŚ╝ņÜöņØĖņØ┤ ņØĖĻ░ĆļÉśņ¦Ć ņĢŖņ£╝ļ®┤ ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ņśźļé┤ņÜ® ņĀłņŚ░ņĀäņäĀņØ┤ņ¦Ćļ¦ī, ņןņŗ£Ļ░ä ņłśļČä ļ░Å ļ░®ņ▓Łņ£żĒÖ£ņĀ£ņŚÉ ļģĖņČ£┬ĘņśżņŚ╝ļÉśņŚłņØä Ļ▓ĮņÜ░ ņĀäņ▓┤ņĀüņØĖ ĒŖ╣ņä▒ļ│ĆĒÖöļĪ£ ņØĖĒĢśņŚ¼ ņĀłņŚ░ņĀäņäĀņØś ņä▒ļŖźņØ┤ ņĀĆĒĢśļÉśņ¢┤ ņŗżņĀ£ ņĀäĻĖ░ĒÖöņ×¼ ļō▒ņØś ņé¼Ļ│ĀĻ░Ć ļ░£ņāØ ļÉĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļØ╝ ņśłņāüļÉ£ļŗż.

ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ļÅäņČ£ļÉ£ ņśżņŚ╝ļ¼╝ņ¦łņŚÉ ļö░ļźĖ ņĀłņŚ░ņĀäņäĀ Ēö╝ļ│ĄņØś ĒŖ╣ņä▒ ļ│ĆĒÖö Ļ▓░Ļ│╝Ļ░ÆņØä ĻĖ░ņ┤łļŹ░ņØ┤Ēä░ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņĀłņŚ░ņĀäņäĀņØś ņä▒ļŖźņĀĆĒĢśļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ Ļ▓Ćņé¼ņŻ╝ĻĖ░ ļ░Å ļ│┤ņłśņŗ£ĻĖ░ņØś ļ¦łļĀ©ņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

References

1. Ministry of Public Safety and Security. National Fire Information Center E-Fire Statistics, (2019).

2. M. S. Hwang, M. Y. Lee, J. C. Lee, D. S. Shin, Y. S. Kim and J. C. Kim, ŌĆ£Analysis of Contraction Problems about HFIX and Study of Improvement Method on Electric Wire and Cable in Low Voltage Electric Equipment of Integrated Test-site Based on IEC 60364ŌĆØ, Journal of the Korean Institute of Illuminating and Electrical Installation, Vol. 30, No. 9, pp. 56-63 (2016).

3. KS C IEC 60811-1-1. Common Test Methods for Insulating and Sheathing Materials of Electric Cables -Part 1: Methods for General Application - Section 1: Measurement of Thickness and Overall Dimensions - Tests for Determining the Mechanical Properties, (1993).

4. KS C IEC 60227-2. Polyvinyl Chloride Insulated Cables of Rated Voltages up to and Including 450/750 V - Part 2: Test Methods, (2003).

5. KS C IEC 60227-3. Polyvinyl Chloride Insulated Cables of Rated Voltages up to and Including 450/750 V - Part 3: Non-sheathed Cables for Fixed Wiring, (2005).

6. https://www.scienceall.com/ĒÅ┤ļ”¼ņŚ╝ĒÖöļ╣äļŗÉpolyvinyl-chloride/. (2015).

7. https://www.scienceall.com/Ļ░ĆĻĄÉĻ│ĀļČäņ×É-cross-linking-polymer-µ×ȵ®ŗķ½śÕłåÕŁÉ/. (2017).

8. Korea Water Resources Corporation, K-water. mywater water Encyclopedia Aluminum Hydroxide, (2016).

9. http://blog.naver.com/ad1628/220841402193. (2016).

10. KS C IEC 60811-1-3. Common Test Methods for Insulating and Sheathing Materials of Electric and Optical Cables - Part 1-3: General Application-Methods for Determining the Density - Water Absorption Tests - Shrinkage Test, (2002).

11. http://pdf.electimes.com/201707/24_3318_11.pdf. (2017).

12. https://blog.naver.com/hhs4040/221421332116. (2018).

- TOOLS

-

METRICS

-

- 1 Crossref

- 2,230 View

- 99 Download

- Related articles in Fire Sci. Eng.

-

Fire Characteristics of Plastic Insulating Materials from Cone Calorimeter Test2003 March;17(1)