|

|

- Search

| Fire Sci. Eng. > Volume 34(2); 2020 > Article |

|

요 약

본 논문은 ESS 화재전용 소화약제 및 소화시스템 개발에 관한 연구이다. ESS 화재를 진압하기 위해 제작된 소화약제는 침윤제 타입으로 주된 소화효과인 냉각작용과 더불어 질식작용과 함께 표면장력 및 점도를 낮춘 침투성이 높은 소화약제로 ESS 모듈 내부의 배터리 셀까지 소화약제가 침투 가능한 특징이 있다. 소화시스템의 경우 랙 단위로 화재를 진압하는 국소방출방식으로 설계하였고, 소화효과를 극대화하기 위해 랙에 장착되는 일반형 노즐과 ESS 모듈 후면 홀에 삽입하는 360° 회전형 노즐을 제작하고, 가스방출압력에 의해 소화약제가 강하게 방사되도록 하였다. ESS 모듈 1단위 및 모듈 3단위 화재진압성능 실험결과 소화약제 방사 후 각각 8 s 및 9 s 만에 눈에 보이는 화염이 모두 소멸되었다. 또한, 소화약제 방사종료 후 600 s 동안 재발화 여부를 확인한 결과 모든 화재진압성능 실험에서 재발화가 일어나지 않고 ESS 화재가 완벽히 진압되는 것을 확인할 수 있었다.

ABSTRACT

This paper presents a study on the development of a fire extinguishing agent and extinguishing system for an energy storage system (ESS) fire. The fire extinguishing agent designed to extinguish an ESS fire is a highly permeable fire extinguisher that reduces the surface tension and viscosity while bringing about cooling action. This is the main extinguishing effect of this type of wetting agent, which displays the characteristics of fire extinguishing agents used for penetrating the battery cells inside the ESS module. For the fire extinguishing system, a local application system was designed to suppress fire on a rack-by-rack basis. A 360° rotating nozzle was inserted into the rear hall of the ESS module, and general nozzles were installed in the rack to maximize the fire extinguishing effect. The fire extinguishing agent was strongly discharged by virtue of the gas release pressure. Experiments on fire suppression performance with ESS module 1 unit and module 3 units showed that all visible flames were extinguished in 8 s and 9 s, respectively, by the fire extinguishing agent. In addition, based on confirming reignition for 600 s after the fire extinguishing agent was exhausted, it was confirmed that the ESS fire was completely extinguished without reignition in all fire suppression performance experiments.

에너지저장시스템(energy storage system; ESS)은 생산된 전기에너지를 배터리에 저장했다가 전력이 필요할 때 공급하는 시스템으로서 화석연료의 대안 및 온실가스 배출량 감소를 위해 정부에서 2017년 9월 22일부터 시행하고 있는 「신에너지 및 재생에너지 개발·이용·보급 촉진법(신재생에너지법)」에 의해 ESS 산업이 커지고 있다. 즉, 국내·외적으로 태양광발전, 풍력발전 등 신재생에너지 발전설비 관련 투자가 확대되고 있으며, 이와 더불어 생산된 에너지를 저장하는 ESS의 수요는 급격히 증가하고 있는 추세이다(1). 이러한 ESS는 고에너지 밀도에 효율이 높은 리튬이온배터리를 주로 사용하고 있으며, 최소 단위인 배터리 셀(Cell) 단위부터 수십 개의 셀이 직·병렬로 연결된 모듈(Module) 단위, 수십 개의 모듈을 쌓아 구성된 랙(Rack) 단위로 이루어져 있는데, ESS의 경우 랙 단위로 집약되어 있는 대규모 설비라 할 수 있다. 또한, ESS의 효율적인 운용 및 안전한 관리를 위해서 전력관리시스템(Power management system; PMS), 에너지모니터링시스템(Energy monitoring system; EMS), 전력조절시스템(Power conditioning system; PCS), 배터리관리시스템(Battery management system; BMS)을 구성하여 사용하고 있지만, ESS 관련 화재가 끊이지 않고 있는 추세로 2017년 8월부터 2019년 5월까지 총 23건의 ESS 관련 화재가 지속적으로 발생하면서 ESS 화재위험성이 대두되었다(2-5). 이에 따라 산업통산자원부에서는 2019년 6월 11일 ESS 사고원인 조사결과 및 안전강화대책(6)을 발표하였고, 주요 내용으로는 배터리 보호시스템 미흡, 운영환경관리 미흡, 설치 부주의, ESS 통합제어 보호시스템 미흡을 화재사고원인으로 지적하였고, 제조기준, 설치기준, 운영·관리기준, 소방기준에 대한 안전대책을 마련하는 내용을 담고 있다. 하지만 이러한 정부적인 대책이 발표되었는데도 불구하고, 2019년 8월 30일 충남 예산, 9월 24일 강원도 평창, 10월 22일 경남 하동, 10월 27일 경남 김해에서 ESS 화재가 추가적으로 발생하면서 전용 소방시설에 대한 필요성이 증대되고 있지만, 현재까지 전용 소화시스템에 대한 연구 및 개발이 부족한 실정이다.

2019년 10월 16일 한국에너지공단에서는 ESS 추가안전조치 가이드라인(Ver 1.0)(7)을 발표하였는데, 문제는 ESS 실증화재 실험을 진행하지도 않은 상태에서 소화효과가 검증되지 않은 고체에어로졸 자동소화장치와 분말자동소화장치를 ESS 전용 소화설비로 강제 설치하도록 규정하였다. 하지만, ESS실 천장에 설치하여 감열부가 녹아 작동되는 고체에어로졸 및 분말 자동소화장치의 경우 화재발생 후 일정온도 이상 상승 시 작동하기 때문에 작동 자체가 느리고, 특히 셀-모듈-랙으로 구성된 ESS 화재를 천장에서 방사된 소화약제가 랙을 뚫고 모듈 내부까지 침투하여 배터리 자체를 소화할 가능성은 낮은 실정이다. 또한, 현재 ESS 소화시스템으로 고려되고 있는 기존 가스계 소화설비의 경우 도 실증 실험을 통해 소화농도 및 방출시간 등의 최적 설계가 고려되어야 하고, 금속 케이스로 덮어져 있는 모듈 내부를 뚫고 배터리까지 가스계 소화약제가 침투하여 소화하기에는 적응성이 낮은 것으로 생각된다. 특히, 리튬이온배터리의 화재를 소화하기 위해서는 고분자 분리막 붕괴로 산화성 양극과 환원성 음극이 만난 스스로 급격히 발열하는 열폭주(Thermal runaway) 현상과 그로 인한 인접 셀로의 화재전이(Fire propagation)를 통한 연속적인 재발화(Reignition)를 방지하여 한다(8-10). 즉, ESS 화재를 진압하기 위해서는 열폭주 시 발생되는 1100 ℃ 이상의 온도를 급격히 낮출 수 있는 냉각소화가 주된 소화효과가 되어야 하지만, 기존 고체에어로졸 자동소화장치 및 가스계 소화설비의 경우 부촉매 및 질식 소화가 주된 소화효과로 열폭주로 인한 화재온도를 냉각하기에는 역부족이다. 이에 따라 현재 소방청에서는 ESS 화재전용 소화시스템을 포함한 화재안전기준을 마련 중에 있으며, 관련 유관기관 등에서는 ESS 화재전용 소화약제 및 소화시스템에 대한 실증실험이 이루어지고 있지만, 현재까지 적응성 있는 소화시스템에 대한 연구결과가 보고되고 있지 않다.

따라서 본 연구에서는 ESS 화재로 인한 피해를 최소화하기 위해 리튬이온배터리 전용 소화약제 및 소화시스템을 개발하고, ESS 모듈 단위의 소화성능 실증실험을 통해 성능을 확인하였다.

ESS 화재는 일반화재와 달리 에너지밀도가 높은 리튬이온 배터리를 사용하기 때문에 열폭주 시 화학반응에 의해 저장된 에너지가 급격히 방출되는 산화성 폭발이 발생하기 때문에 기존 분말, 가스계, 고체에어로졸 등과 같이 주된 소화효과가 냉각작용을 가지지 않으면 화재를 진압하기 어려운 특징이 있어 ESS 화재를 진압하기 위한 전용 소화약제의 개발이 필요하다. 본 연구에서 개발된 ESS 화재전용 소화약제는 Table 1의 성분으로 조성된 침윤제(Wetting agent) 타입의 소화약제로 ESS 모듈 내부 배터리까지 침투하기 위해 표면장력이 15 dyn/cm로 소화약제의 침투력을 높였고, 수소이온농도(20 ℃)가 7.85 pH, 비중(20 ℃) 1.24, 점도 70 P (Poise)인 무색투명의 소화약제로 강력한 냉각작용과 침투작용 그리고 질식작용의 소화효과를 가지고 있다. 또한, 금속부식율은 구리 0.00033%, 청동 0.00066%, 황동 0.00033%로 부식성이 거의 없으며, 비할로겐 방식의 소화약제이다.

ESS 화재를 진압하기 위해서는 기존 전역방출방식이 아닌 국소방출방식의 시스템이 필요하다. 즉, 셀-모듈-랙으로 구성된 ESS를 소화하기 위해서는 랙 안에 소화노즐이 장착되어 내부의 화재를 진압하는 시스템으로 구성되어야 한 다. 예를 들어 1 ㎿의 ESS 설비의 경우 50 ㎾ 기준으로 ESS 실내에 20개의 랙으로 구성이 된다. 이에 따라 기존 전역방출방식의 소화시스템으로는 랙 표면 화재만 진압할 수 있을 뿐 랙 안의 모듈 내부까지 침투하여 화재를 진압하기에는 불가능하다. 또한, 전역방출방식 시스템은 한꺼번에 소화약제가 방출되기 때문에 불이 나지 않은 랙으로도 소화 약제가 방사되어 그로 인한 경제적인 손실이 크게 나타날 수 있기 때문에 본 시스템은 랙 단위로 화재를 감지하여 진압하는 국소방출방식으로 제작하였다.

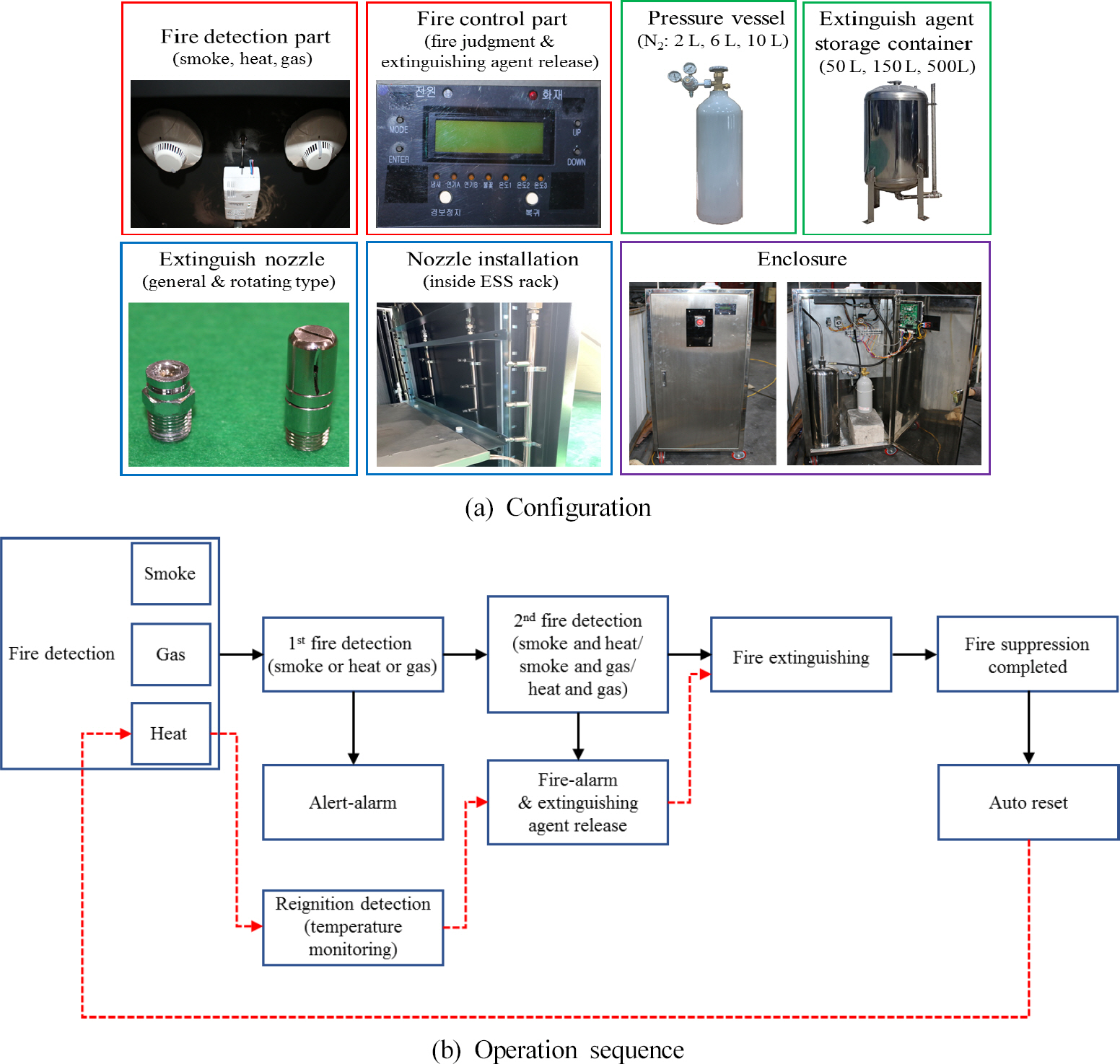

Figure 1은 ESS 화재전용 소화시스템의 구성 및 작동 시퀀스를 나타낸 것이다. 화재감지부는 연기감지기, 온도센서(K-type), 가스경보기를 ESS 랙 내부 상부 천장에 설치하 여, ESS 화재 시 발생되는 연기, 열, off-gas를 감시할 수 있도록 구성하였고, 화재제어부는 실시간 온도측정과 더불어, 연기감지기 및 가스경보기의 신호를 받아 화재를 판단하고, 1개의 감지센서가 작동 시 1차 경보를 하고, 2개의 감지센서가 작동 시 소화약제를 자동으로 설정시간 동안 방사하고, 방사 후 자동리셋(Auto reset) 기능을 부여하여 온도 데이터를 지속적으로 모니터링하여 재발화 감지 시 소화약제를 다시 방출되도록 설계하였다. 이 자동리셋 기능은 1차 소화 후 재발화를 고려한 안전장치로써 화재가 완전히 진압될 때까지 연속적으로 반복되는 기능으로 수동조작에 의해서만 자동리셋 기능이 꺼지도록 하였다. 소화약제 방출용 가압용기(N2)는 레귤레이터(Regulator)에 의해 가스방출 압력이 조절되고, 가스방출 설정압력은 노즐(Nozzle)의 소화효과 극대화를 위해 1 ㎫로 설정하였고, 소화약제 충전량에 따라 2 L, 6 L, 10 L 용을 사용한다. 소화약제 저장용기는 SUS 304의 재질로 ESS 용량에 따라 화재진압이 가능하도록 소화약제 충전량을 50 L, 150 L, 500 L로 제작하였다. 소화약제 방사를 위한 소화노즐은 모듈 외부 방사용인 일반형(방사량: 1.2 L/min)과 모듈 내부 방사용인 회전형(방사량: 3.1 L/min)으로 제작하였다. 특히, 회전형 노즐은 모듈 내부의 환기 및 off-gas의 방출을 위해 모듈 케이스 후면에 뚫려 있는 구멍에 삽입하는 방식으로 소화약제 가스방출압력에 의해 회전형 노즐이 360° 회전하면서 소화약제를 방사하는 방식으로 상부 1개 홀과 옆면 4개 홀을 통해 전 방향으로 소화약제를 방사하기 때문에 방출압력에 의해 모듈 내부 케이스 벽면 등에 소화약제가 강하게 부딪치면서 모듈 내부 배터리 전체로 소화약제가 침투하여 ESS 화재를 진압할 수 있는 특징이 있다.

개발된 ESS 화재전용 소화약제 및 소화시스템의 성능을 확인하기 위하여, 방재시험연구원의 화재시험동에서 모듈 단위 실증 화재실험을 진행하였고, 실험은 UL 9540A(11) 및 KC 62619(12) 기준을 응용하여 모듈 단위별 열폭주 화재전이(Thermal runaway fire propagation) 실험을 진행하여, 화재 진압성능을 확인하였다.

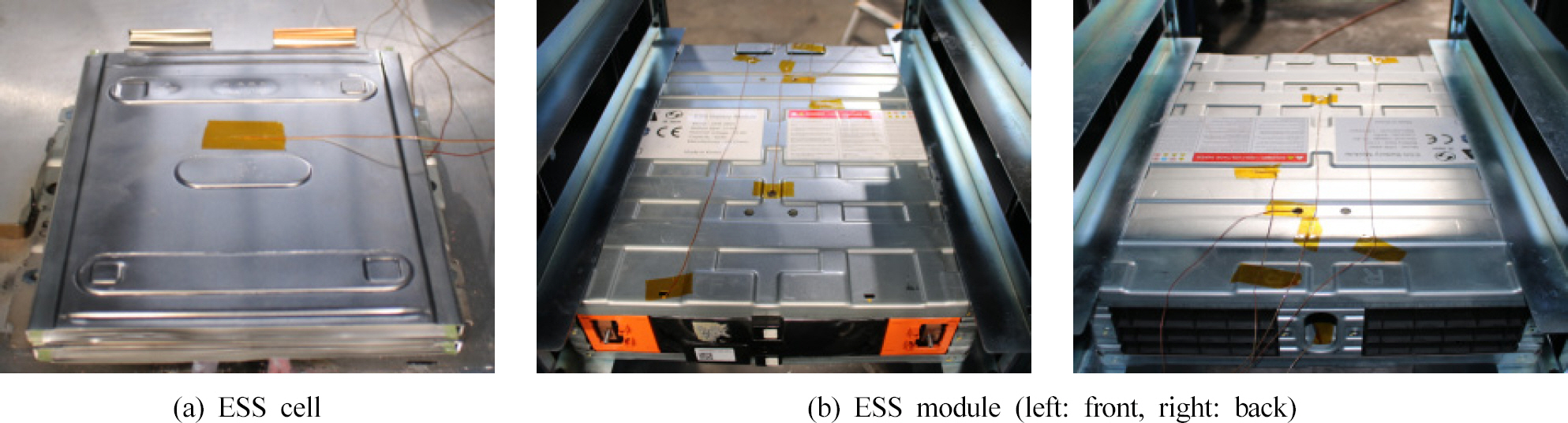

Figure 2는 열폭주를 인가시킬 실험시료인 ESS 모듈을 나타낸 것으로 모듈 1대의 용량은 51.8 V, 62 Ah, 약 3.2 kWh, 모듈 외함의 크기는 445 mm × 540 mm × 120 mm, 모듈 내부에는 리튬이온 배터리 셀(1 cell = 3.7 V, 62 Ah) 14개가 직렬로 연결되어 있다. 실험 전 모든 ESS 모듈은 최소 2 사이클 동안 충전(SOC 100%) 및 방전(End of discharge voltage, EODV)을 반복하여 전처리를 진행하였고, 그 후 화재진압성능을 확인하기 위해 SOC 100%로 완충시킨 상태로 1시간 동안 안정화한 후 실험에 사용하였다.

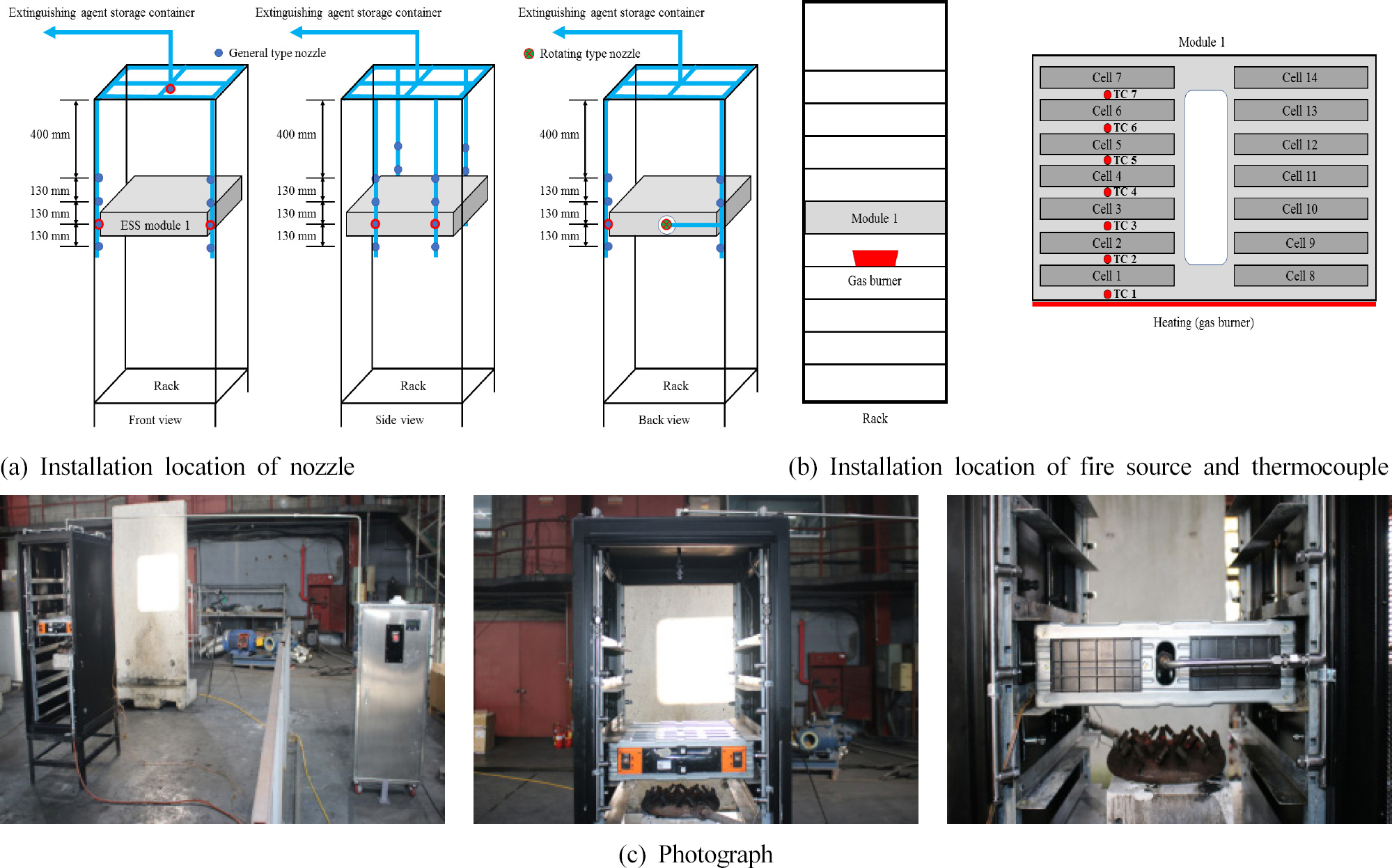

모듈 내부 셀의 열폭주로 인한 인접 셀로의 화재전이 상황을 재현하기 위해 모듈 1단위 화재진압성능 실험은 1대의 랙 내부에 1개의 모듈을 설치하여 실험을 진행하였다. Figure 3은 모듈 1단위 실험의 구성도를 나타낸 것이다. Figure 3(a)은 랙 내부의 소화노즐의 설치위치를 나타낸 것으로 모듈 1단위에서 사용한 노즐은 붉은색으로 나타내었다. 일반형 노즐은 랙의 상부 1개, 모듈 정면 2개, 측면 각 2개, 후면 1개, 회전형 노즐은 모듈 후면 홀(Hole) 부분에 1개를 삽입하여 전체 9개의 노즐을 이용하여 소화약제를 방사하였다. 이때, 소화약제 저장용기 및 소화약제량은 50 L 저장용기에 소화약제 30 L로 충전하였고, 소화약제 방출용 가압용기는 10 L용을 사용하였다. Figure 3(b)은 화원 및 모듈 내부 열전대 설치 위치를 나타낸 것으로 화원은 가스버너를 이용하였고, 가스 소비량은 2.5 kg/h, 열량은 30,000 kcal/h로 조절하여 모듈 하단 80 cm 지점에 위치시켜 셀의 열폭주 발생을 위한 화염을 인가시켰다. 또한, 실험 시 모듈 내부의 온도변화를 측정하기 위해 모듈 내부 셀 7개소에 K-type 열전대를 설치하고, 데이터저장 장치(PC Recorder GL820)를 이용하여 온도를 실시간 측정하였다. 실험방법은 SOC 100%로 완충시킨 모듈 1단위를 랙 내부에 설치하고, 가스버너를 점화시켜 모듈을 가열시켰다. 그 후 모듈 내부 셀에서 발화가 일어난 후 화재가 확대되는 시점에서 화원 을 차단하고 최대 화재전이 상황에 도달하기 위해 60 s 동안 자유연소 시킨 후 소화시스템을 수동으로 작동시켜 소화약제를 약 60 s 간 방사하여 화재진압여부를 확인하고자 하였다. 또한, 화재진압 후 재발화 여부를 추가적으로 확인하기 위해 600 s 동안 방치하여 재발화 여부를 확인하였다. 본 실험에서 소화시스템을 수동으로 작동시킨 이유는 열폭주로 인한 화재전이 상황에서의 소화효과를 보기 위해 열폭주 이전에 화재감지 센서들의 조기작동으로 약제가 자동으로 방출되는 것을 방지하고자 하였다.

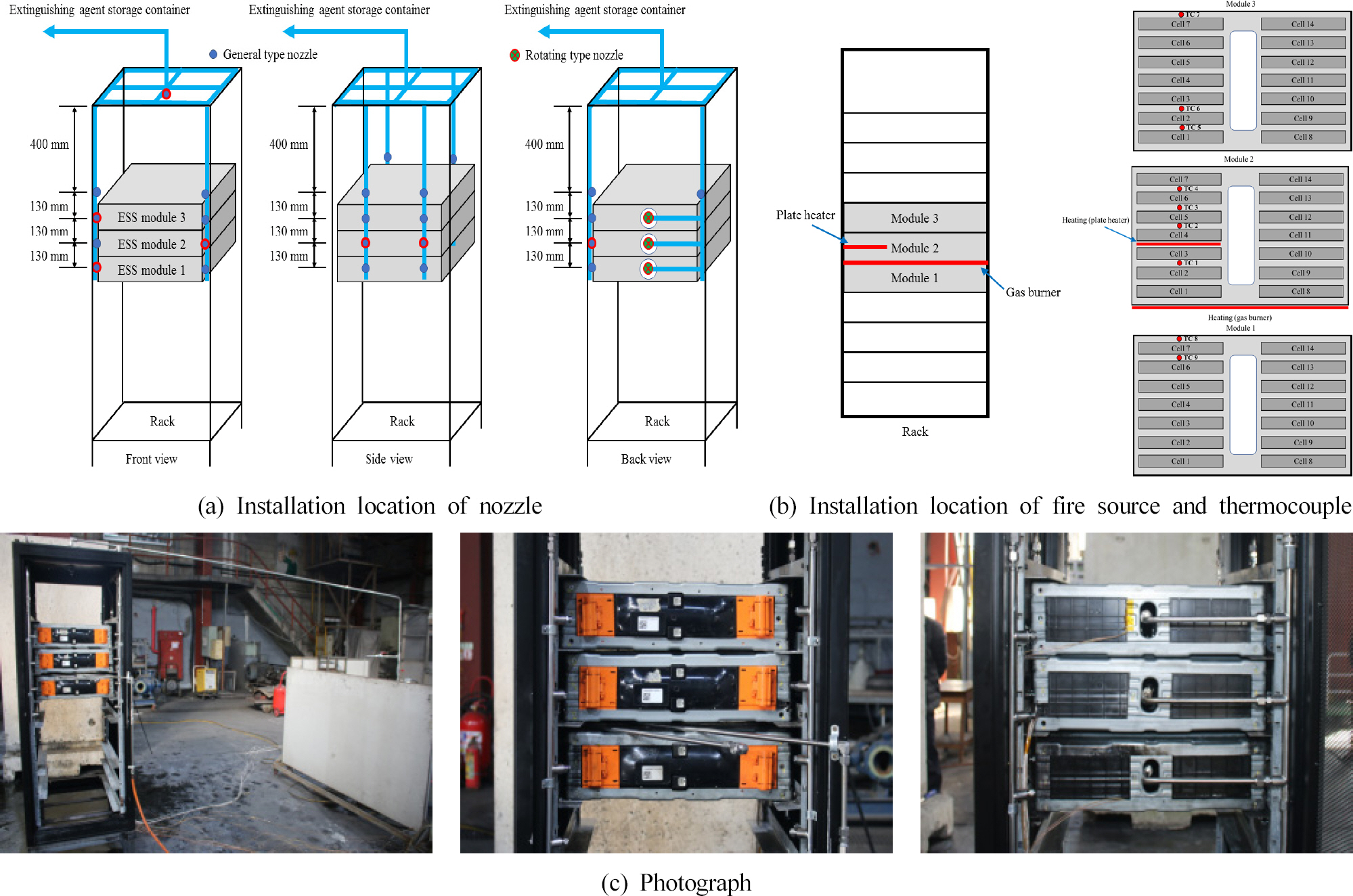

모듈 내부 셀의 열폭주로 인한 인접 셀로의 화재전이 상황과 더불어 인접 모듈로의 화재확산으로 랙 단위 화재로 확대되는 것을 재현하기 위해 모듈 3단위 화재진압성능 실험은 1대의 랙 내부에 3개의 모듈을 설치하여 실험을 진행하였다. Figure 4(a)는 랙 내부의 소화노즐의 설치위치를 나타낸 것으로 모듈 3단위에서 사용한 노즐은 붉은색으로 나타내었다. 일반형 노즐은 랙의 상부 1개, 모듈 정면 3개, 측면 각 2개, 후면 1개, 회전형 노즐은 각 모듈 후면 홀(Hole) 부분에 1개씩 삽입하여 전체 12개의 노즐을 이용하여 소화약제를 방사하였다. 이때, 소화약제 저장용기 및 소화약제량은 150 L 저장용기에 소화약제 100 L로 충전하였고, 소화약제 방출용 가압용기는 10 L용을 사용하였다. Figure 4(b)는 화원 및 모듈 내부 열전대 설치 위치를 나타낸 것으로 모듈 2의 내부 셀(Cell 3)과 셀(Cell 4) 사이에 평판히터(180 mm × 140 mm × 3 mm, AC 220 V, 700 W)를 설치하고, 전기를 인가시켜 발화를 시켰고, 평판히터로 가열 중 연기만 발생하고 화재가 발생하지 않을 경우를 대비해 배관식 가스버너를 모듈 1과 모듈 2사이에 설치하여 화염을 인가시켜 모듈 2를 발화시키도록 하였다. 또한, 실험 시 온도변화를 측정하기 위해 모듈 내부 셀에 총 9개의 K-type 열전대를 설치하고, 데이터저장 장치를 이용하여 온도를 실시간 측정하였다. 실험방법은 SOC 100%로 완충시킨 모듈 3단위를 랙 내부에 설치하고, 평판히터에 전기를 인가하여 모듈을 가열시킨 후, 모듈 내부의 셀이 발화되지 않을 경우 추가로 설치한 가스버너를 점화시켜 모듈을 발화시켰다. 그 후 모듈 내부 셀에서 발화가 일어난 후 화재가 모듈로 확대되는 시점에서 화원을 차단하고 최대 화재전이 상황에 도달하기 위해 120 s 동안 자유연소 시킨 후 소화시스템을 수동으로 작동시켜 소화약제를 약 60 s 간 방사하여 화재진압여부를 확인하고자 하였다. 또한, 화재진압 후 재발화 여부를 추가적으로 확인하기 위해 600 s 동안 방치하여 재발화 여부를 확인하였다.

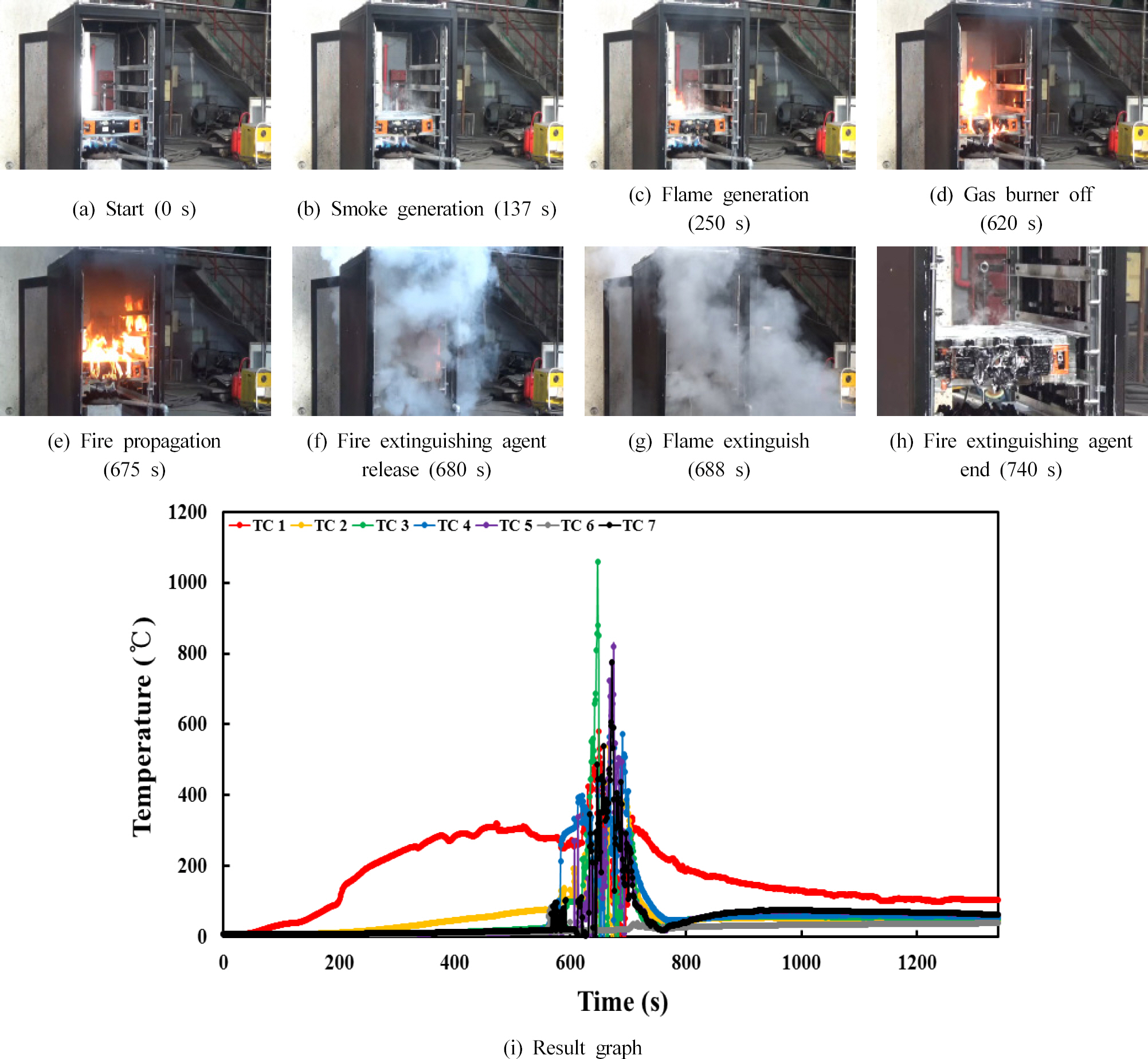

Figure 5는 모듈 1단위 화재진압성능 실험결과를 나타낸 것이다. 실험시작 137 s에 모듈에서 최초 연기가 발생하였고, 250 s에 모듈에서 화염발생이 나타지만, 급격한 연소확대 보다는 천천히 연소가 진행되었다. 620 s에 모듈 내부로 화재가 확대되는 현상이 나타면서 가스버너를 차단하였고, 60 s간 자유연소를 시키면서 화재가 전이되도록 하였다. 652 s에 TC 3지점 셀에서 1차 열폭주가 나타나, 온도그래프상 최고온도인 1059.7 ℃에 도달하였고, 화재전이로 인해 675 s에 TC 5 및 TC 7지점 셀에서 2차 열폭주가 동시에 발생하면서, 각각 819.8 ℃ 및 775.7 ℃까지 온도가 상승하였다. 680 s에 소화약제를 방사시켰고, 688 s에 눈에 보이는 모든 화염이 소멸되었다. 740 s에 60 s 동안의 소화약제 방출이 종료되었고, 그 후 600 s 동안 재발화 여부를 관찰하였는데, 소화약제 방출 종료 후 셀 내부의 잔존 열에너지에 의해 일부 지점에서 미비한 온도상승만 있었을 뿐 더 이상 재발화가 일어나지 않는 것을 확인하였다. 실험결과 개발된 소화시스템은 침윤제 방식의 소화약제로 냉각효과와 침투성 그리고 질식효과로 인해 소화약제 방사 8 s만에 화염이 단시간에 소멸되고, 이와 더불어 일반형 노즐의 강한 방 사 압력과 모듈 후면 홀(Hole) 부분에 설치된 회전형 노즐이 360° 회전하면서 모듈 내부 전 방향으로 소화약제를 방사하여 내부 셀 전체로 소화약제가 침투되면서 ESS 화재진압 효과를 더욱 상승시킨 것으로 생각된다.

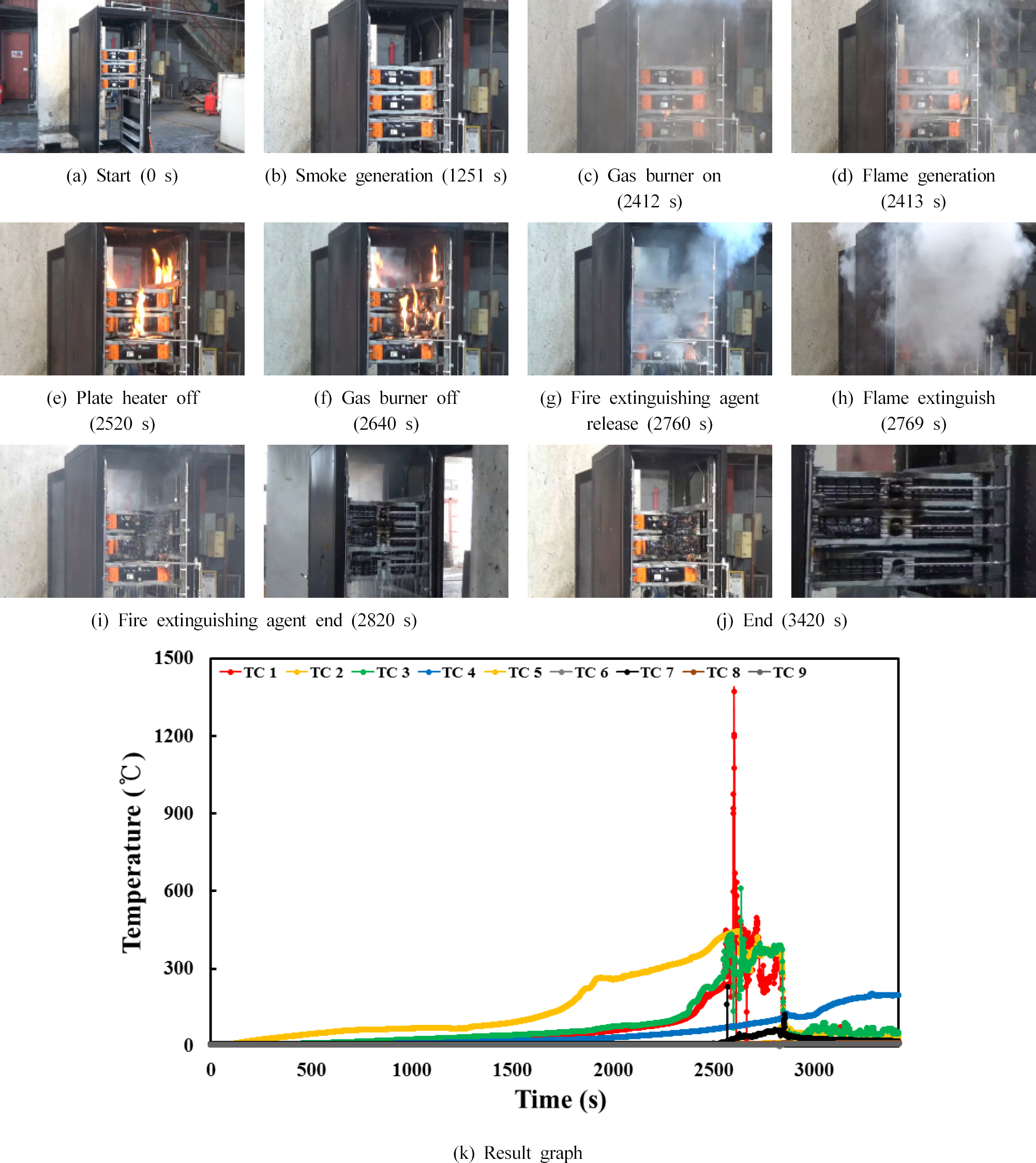

Figure 6은 모듈 3단위 화재진압성능 실험결과를 나타낸 것이다. 실험시작 1251 s에 모듈 내부에서 최초 연기가 발생하였지만, 평판히터로는 셀의 발화가 되지 않아, 2412 s 에 배관용 가스버너를 추가로 점화시켰다. 가스버너 점화와 거의 동시인 2413 s에 모듈 주변에서 방출되고 있던 전해질 유증기 off-gas가 착화되면서 모듈 내부 셀에서 화염이 발생하였고, 2520 s에 평판히터 전원을 차단시켰다. 지속적인 온도상승으로 2601 s에 TC 1 지점 셀에서 1차 열폭주 발생으로 1372 ℃의 최고온도가 측정되면서 본격적으로 모듈 전체로 화염이 확대될 것으로 예상하여, 2640 s에 가스버너를 차단하고, 최대 화재전이 상황에 도달하기 위해 2분간 자유연소 후 2760 s에 소화약제를 방사하였다. 소화약제가 방사되면서 일반형 노즐의 강한 방사 압력과 각 모듈 후면 홀(Hole) 부분에 설치된 회전형 노즐이 360° 회전하면서 모듈 내부 전 방향으로 소화약제를 방사하여 2769 s에 눈에 보이는 모든 화염이 소멸되었다. 2820 s에 60 s 동안 의 소화약제 방출이 종료되었고, 그 후 600 s 동안 재발화 여부를 관찰하였는데, 모듈 1단위 화재진압성능과 동일하게 소화약제 방출 종료 후 셀 내부의 잔존 열에너지에 의해 일부 지점에서 미비한 온도상승만 있었을 뿐 더 이상 재발화가 일어나지 않는 것을 확인하였다. 실험결과 개발된 침윤제 방식의 소화약제의 냉각작용, 침투작용, 질식작용으로 인해 소화약제 방사 9 s만에 화염이 단시간에 소멸되었고, 이와 더불어 일반형 노즐의 강한 방사 압력과 각 모듈 후면 홀(Hole) 부분에 설치된 회전형 노즐이 모듈 내부 셀 전체로 소화약제를 침투시키면서 ESS 화재가 효율적으로 진압된 것으로 판단된다. 하지만, 모듈 3단위 화재진압성능 실험의 경우 초기 열원으로 사용한 평판히터의 점화에너지 부족으로 인한 열폭주 지연 및 열폭주 전 셀 내부 충전에너지가 연기 및 가스로 다량 방출되면서 나타난 폭발에너지 감소, 밀폐된 모듈 구조 및 모듈과 모듈 중첩으로 인한 공기유입량감소 및 연소지연 등 실험 시 나타난 다양한 변수들로 인해 모듈 1단위에서 열폭주 화재전이로 인해 연속적으로 발생된 열폭주 현상이 모듈 3단위에서는 발생하지 않은 것으로 생각된다. 이로 인해 화재진압성능 실험결과 폭발에너지가 최대 상태가 아니 상당히 감소된 상태에서 화재를 진압할 수밖에 없어 소화효과의 극대화를 보여주기에는 한계성이 나타났다. 추가적인 실험을 진행하고자 하였으나, 고가의 모듈 및 현재 ESS 폭발로 인한 수급불가 등으로 추가 실험진행이 불가피하였다.

본 논문은 ESS 화재전용 소화약제 및 소화시스템 개발에 관한 연구로 다음과 같은 결론을 얻었다.

1. ESS 화재진압을 위해 개발된 소화약제의 경우 침윤제 타입으로 주된 소화효과가 냉각작용이기 때문에 열폭주시 발생되는 급격한 온도상승을 낮출 수 있고, 질식작용과 더불어 표면장력 및 점도를 낮춰 모듈 내부 셀까지 소화약제가 침투할 수 있도록 제작하였다. 또한, 소화시스템의 경우 랙 단위로 화재를 감지하여 진압할 수 있도록 국소방출방식으로 설계하였고, 랙에 장착되는 일반형 노즐과 ESS 모듈 후면 홀에 삽입하는 360° 회전형 노즐을 제작하여 소화 효과를 극대화하였다.

2. ESS 모듈 1단위 화재진압성능 실험결과 소화약제 방사 8 s 만에 화염이 소멸되었고, ESS 모듈 3단위 화재진압성능 실험결과 소화약제 방사 9 s 만에 화염이 소멸되었다. 모듈 1단위 및 모듈 3단위 실험 모두 60 s 동안의 소화약제 방사종료 후 600 s 동안 재발화 여부를 확인한 결과 재발화가 일어나지 않고, 완벽하게 ESS 화재가 진압되는 것을 확인할 수 있었다.

이상과 같은 결과 본 연구를 통해 개발된 소화약제 및 소화시스템의 경우 ESS 화재 진압용 소화시스템으로 사용할 경우 기존의 소화시스템보다 ESS 화재를 효율적으로 진압함으로써 화재피해를 최소화할 수 있고, 전역방출방식이 아닌 랙 단위로 화재를 진압하는 국소방출방식이기 때문에 오작동으로 인한 소화약제 방출로 발생되는 2차 피해를 최소화 할 수 있는 시스템으로 활용 가능할 것으로 생각된다. 또한, 본 연구에서 성능실험을 배제한 자동소화시스템 기능을 사용할 경우 조기감지 및 조기소화가 가능하며, 자동리셋 기능 부여로 1차 소화 후에 재발화가 지속적으로 발생하여도 자동리셋 기능에 의해 소화약제가 연속으로 방출되기 때문에 ESS 화재를 완벽히 진압할 수 있을 것으로 판단된다. 추후 랙 전체 및 시스템 전체(뱅크) 단위의 화재실험을 진행하여 소화효과 검증 및 고도화를 진행할 예정이다.

References

1. Y. S. Yoon, J. H. Choi, Y. L. Choi, Y. T. Shin and J. B. Kim, “A Study on the Economic Analysis Method of Energy Storage System”, Journal of the Korea Institute of Information and Communication Engineering, Vol. 19, No. 3, pp. 596-606 (2015).

2. S. K. Kim, S. G. Choi, S. Y. Jin and S. S. Bang, “An Experimental Study on Fire Risks Due to Overcharge and External Heat of ESS Lithium Battery”, Fire Science and Engineering, Vol. 33, No. 4, pp. 59-69 (2019).

3. K. Y. Lim, Economic Analysis Through the Case Study of BEMS Connected with PV Power Generation and ESS, The Graduate School of Engineering Yonsei University, Academic Thesis, pp. 8(2018).

4. K. M. Park, J. H. Kim, J. Y. Park and S. B. Bang, “A Study on the Fire Risk of ESS through Fire Status and Field Investigation”, Fire Science and Engineering, Vol. 32, No. 6, pp. 91-99 (2018).

5. National Fire Agency 119. National Fire Data System, (2017-2019).

6. http://www.motie.go.kr/motie/ne/presse/press2/bbs/bbsView.do?bbs_cd_n=81&bbs_seq_n=161771. (2019).

7. http://www.kemco.or.kr/web/kem_home_new/info/news/notice/kem_view.asp?q=21893. (2019).

8. http://fpn119.co.kr/103958. (2018).

9. B. J. Jeong, M. O. Yoon and J. Lee, “A Study on the Hazard Categorization and Loss Prevention Standards of Lithium-ion Battery Manufacturing Occupancies”, Journal of the Korean Society of Hazard Mitigation, Vol. 19, No. 1, pp. 249-256 (2019).

10. N. E. Kwon, Energy Storage System (ESS) Study on Fire Safety, The Graduate School of Engineering Kyonggi University, Academic Thesis, pp. 1-63 (2019).

11. UL 9540A. Test Method for Evaluating Thermal Runaway Fire Propagation in Battery Energy Storage Systems, (2018).

12. KC 62619. Secondary Cells and Batteries Containing Alkaline or Other Non-acid Electrolytes - Safety Requirements for Secondary Lithium Cells and Batteries, for Use in Industrial Applications, (2019).

- TOOLS

-

METRICS

-

- 0 Crossref

- 3,999 View

- 181 Download

- Related articles in Fire Sci. Eng.

-

Development of a Fire-Extinguishing Wallpaper Containing Microcapsules2020 December;34(6)

A Study on the Status of Fire-Fighting Training in Buildings2020 October;34(5)

A Study on the Development of Floor-Fixed Standpipe Sway Brace for Narrow Space2020 February;34(1)