1. J Buzek and E Gyoőri, “Regulation (EU) No 305/2011 of the European Parliament and of the Council of 9 March 2011, Laying down Harmonised Conditions for the Marketing of Construction Products and Repealing Council Directive 89/106/EEC Text with EEA Relevance”, Official Journal of the European Union, EU, (2011).

3. V Babrauskas and S. J Grayson, “Heat Release in Fires”, Elsevier, London, UK, (1992).

4. CBUF Report, “Fire Safety of Upholstered Furniture - the Final Report on the CBUF Research Programme”, Sundstrom, B., Ed., EUR 16477 EN, European Commission, Measurements and Testing Report, Contract No. 3478/1/0/196/11-BCR-DK(30), Interscience Communications, London, UK (1995).

5. M, M Hirschler, “Analysis of and Potential Correlations Between Fire Tests for Electrical Cables, and How to Use This Information for Fire Hazard Assessment”, Fire Technology, Vol. 33, No. 4, pp. 291-315 (1997),

https://doi.org/10.1023/A:1015384109580.

6. M Janssens, “Fundamental Thermophysical Characteristics of Wood and Their Role in Enclosure Fire Growth”, PhD Thesis, University of Gent, Belgium, (1991).

7. ISO 5660-1, “Reaction-to-Fire Tests-Heat Release, Smoke Production and Mass Loss Rate-Part 1:Heat Release Rate (Cone Calorimeter Method) and Smoke Production Rate (Dynamic Measurement)”, Genever, Switzerland (2015).

9. Q Xu, L Chen, K. A Harries, F Zhang, Q Liu and J Feng, “Combustion and Charring Properties of Five Common Constructional Wood Species from Cone Calorimeter Tests”, Construction and Building Materials, Vol. 96, pp. 416-427 (2015),

https://doi.org/10.1016/j.conbuildmat.2015.08.062.

10. L Terrei, Z Acem, V Marchetti, P Lardet, P Boulet and G Parent, “In-Depth Wood Temperature Measurement using Embedded Thin Wire Thermocouples in Cone Calorimeter Tests”, International Journal of Thermal Sciences, Vol. 162, pp. 106686-106697 (2021),

https://doi.org/10.1016/j.ijthermalsci.2020.106686.

13. B Tawiah, B Yu, R. K. K Yuen, Y Hu, R Wei, J. H Xin and B Fei, “Highly Efficient Flame Retardant and Smoke Suppression Mechanism of Boron Modified Graphene Oxide/Poly(lactic acid) Nanocomposites”, Carbon, Vol. 150, pp. 8-20 (2019),

https://doi.org/10.1016/j.carbon.2019.05.002.

14. L Yan, Z Xu and N Deng, “Effects of Polyethylene Glycol Borate on the Flame Retardancy and Smoke Suppression Properties of Transparent Fire-Retardant Coatings applied on Wood Substrates”, Progress in Organic Coatings, Vol. 135, pp. 123-134 (2019),

https://doi.org/10.1016/j.porgcoat.2019.05.043.

15. Y. J Chung and E Jin, “Rating Evaluation of Fire Risk for Combustible Materials in Case of Fire”, Applied Chemistry for Engineering, Vol. 32, No. 1, pp. 75-82 (2021),

https://doi.org/10.14478/ace.2020.1103.

16. W. T Simpso, “Drying and Control of Moisture Content and Dimensional Changes, Chap. 12, Wood Handbook- Wood as an Engineering Material”, Forest Product Laboratory U.S.D.A., Forest Service Madison, Wisconsin, USA, 1-21, (1987).

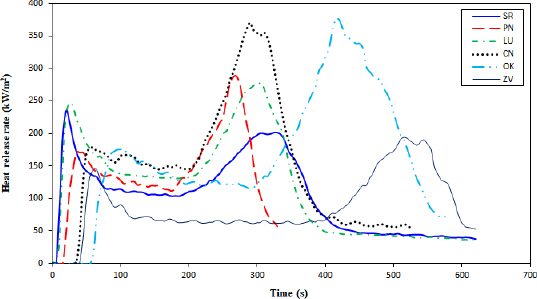

17. Y. J Chung, “Comparison of Combustion Properties of the Pinus Rigida, Castanea Savita, and Zelkova Serrata”, Fire Science and Engineering, Vol. 23, No. 4, pp. 73-78 (2009).

18. Y. J Chung and E Jin, “Combustion Properties of the Quercus Variavils and Zelkova Serrata dried at Room Temperaure (II)”, Applied Chemistry for Engineering, Vol. 21, No. 4, pp. 469-474 (2010).

19. Y. J Chung and E Jin, “Assessment of Smoke Risk of Combustible Materials in Fire”, Applied Chemistry for Engineering, Vol. 31, No. 3, pp. 277-283 (2020),

https://doi.org/10.14478/ace.2020.1024.

20. Y. J Chung, E Jin and J. S You, “Evaluation of Smoke Risk and Smoke Risk Rating for Combustible Substances from Fire”, Applied Chemistry for Engineering, Vol. 32, No. 2, pp. 197-204 (2021),

https://doi.org/10.14478/ace.2021.1016.

21. V Babraskas, “Ignition of Wood:A Review of the State of the Art”, “Interflam 2001”, Interscience Communications Ltd, London, pp. 71-88 (2001).

22. J. D Dehaan, “Kirk's fire investigation (Fifth Ed.)”, pp. 84-112 Pearson, London, England (2002).

24. M. M Hirschler, “Use of Heat Release Rate to Predict whether Individual Furnishings would Cause Self Propagating Fires”, Fire Safety Journal, Vol. 32, No. 3, pp. 273-296 (1999),

https://doi.org/10.1016/S0379-7112(98)00037-X.

26. F. M Pearce, Y. P Khanna and D Raucher, “Thermal Analysis in Polymer Flammability, Chap. 8, Thermal Characterization of Polymeric Materials”, Academic Press, New York, USA, (1981).

27. J. G Quintire, “Principles of Fire Behavior, Chap. 5”, Delmar Cengage Learning, New York, USA, (1998).

28. Y. J Chung, “Comparison of Combustion Properties of Native Wood Species used for Fire Pots in Korea”, Journal of Industrial and Enginering Chemistry, Vol. 16, pp. 15-19 (2010),

https://doi.org/10.1016/j.jiec.2010.01.031.

29. B Schartel and T. R Hull, “Development of Fire-Retarded Materials-Interpretation of Cone Calorimeter Data”, Fire and Materials, Vol. 31, No. 5, pp. 327-354 (2007),

https://doi.org/10.1002/fam.949.

30. M Spearpoint and J Quintiere, “Predicting the Piloted Ignition of Wood in the Cone Calorimeter using an Integral Model-Effect of Species, Grain Orientation and Heat Flux”, Fire Safety Journal, Vol. 36, pp. 391-415 (2001),

https://doi.org/10.1016/S0379-7112(00)00055-2.

31. J Pohleven, M. D Burnard and A Kutnar, “Volatile Organic Compounds Emitted from Untreated and Thermally Modified Wood - A Review”, Wood Fiber Science, Vol. 51, No. 3, pp. 231-254 (2019),

https://doi.org/10.22382/wfs-2019-023.

32. V Babrauskas, “Development of the Cone Calorimeter - A Bench-Scale, Heat Release Rate Apparatus based on Oxygen Consumption”, Fire and Materials, Vol. 8, No. 2, pp. 81-95 (1984),

https://doi.org/10.1002/fam.810080206.

33. C Jiao, X Chen and J Zhang, “Synergistic Effects of Fe

2O

3 with Layered Double Hydroxides in EVA/LDH Composites”, Journal of Fire Science, Vol. 27, No. 5, pp. 465-479 (2009),

https://doi.org/10.1177/0734904109102033.

34. OHSA, “Carbon Monoxide”, OSHA Fact Sheet, United States Na?tional Institute for Occupational Safety and Health, September 14, USA, (2009).

35. OHSA, “Carbon Dioxide, Toxicological Review of Selected Chemicals”, Final Rule on Air Comments Project, OHSA's Comments, January 19, (1989).