1. 서 론

1.1 연구의 배경

원자력발전소의 화재방호는 화재가 발생하더라도 원자로의 안전정지(reactor safe shutdown), 잔열제거 등을 통한 방사성물질 누출방지를 최종 목표로 하고 있다. 이를 위해 심층방어(defense in-depth) 개념에 입각하여 화재방호계통을 설계⋅설치 및 운영한다.

심층방어의 첫 단계는 가연물과 점화원의 최소화인 화재예방 단계이다. 일반 건축물과 달리 원자력발전소는 발전소 운영에 필요한 물품과 기기 및 장비들만으로 현장이 상시 관리⋅운영된다는 점에서 가연물과 점화원의 최소화에 대한 현실적 방안을 고려해보면 케이블의 난연화이다. 원자력발전소에서 케이블은 전체 화재하중에 가장 크게 차지함은 물론이고 안전정지 관련 주요 계통 및 기기의 작동 및 제어를 위한 신호를 제어실에 전송하고 전력을 공급하는 역할을 수행하므로 케이블의 난연성능은 매우 중요하다. 이러한 케이블의 난연성능은 설치단계만이 아니라 원자력발전소의 설계수명기간(대부분 40년)동안 일정 수준으로 유지되어야 한다.

원자력발전소에 설치되는 케이블의 난연성능은 미국원자력규제위원회(nuclear regulatory commission, NRC)의 규제지침인 NUREG-0800, ‘standard review plan for the review of safety analysis reports for nuclear power plants’(1)에 근거하여 국제전기전자기술자협회 기술기준인 IEEE-383(2-4)과 IEEE-1202(5)에 따라 입증되어야 한다. IEEE-383은 원자력발전소의 설계기준사건에서 가정된 온도, 압력 및 방사선 등에 대하여 케이블의 난연성능을 확보하도록 하고 있고, 현재 IEEE-383은 케이블의 설치수명기간동안 난연성능을 입중하기 위해 비열화시편과 더불어 열화시편 또한 화염시험의 대상으로 하고 있다. IEEE-383에서 케이블의 난연성능 확인을 위한 화염시험방법을 위임받은 IEEE-1202에서는 버너로 일정 화염을 인가하였을 때 케이블의 연소된 탄화길이가 1,500 mm 이하로써 자기소화성을 가져야 난연성능을 확보한 것으로 본다.

1.2 연구의 목적

원자력발전소의 설계수명기간동안 열화된 케이블의 난연성능의 중요성을 인식하여 행해진 국내⋅외 관련 기관에서 행해진 상기 코드에 따른 화염시험 결과(6,7)가 일정한 결과를 보여주지 않음에 따라 다른 분석 방법을 모색할 필요가 있다. 그 이유는 IEEE-1202와 같은 시험기준이 가지고 있는 특징인 규격화된 장점은 있으나, 성능시험의 pass/fail의 결과만 얻을 뿐 연소성능에 영향을 미치는 물리⋅화학적 물성의 추이와 같은 근원적 이해를 얻을 수 없기 때문이다. 또한 IEEE-383에서 정하고 있는 가속열화방법이 원자력발전소의 실제 환경을 제대로 반영하였는 가에 대한 불확실성이 상존하므로 실제 원자력발전소에서 장기간 경년변화된 케이블의 난연성능을 확인할 방법을 제안하고자 한다.

2. Thermally Thin & Thermally Thick

2.1 Thermally Thin & Thick Material의 특징

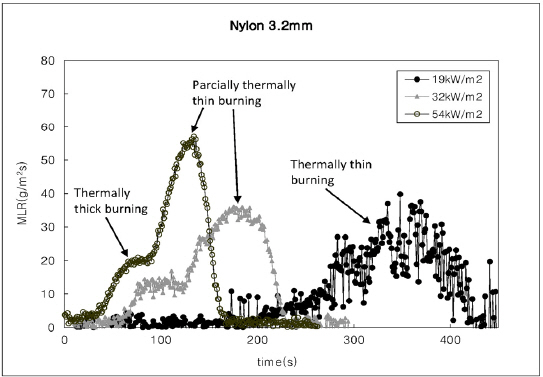

가연물은 분류 기준에 따라 다양하게 분류된다. 그 중에서 가연물의 한쪽면으로 열원(점화원)을 입사할 때 가연물의 온도구배 유무에 따라 thermally thin material (TinM)과 thermally thick material (TickM)로 구분한다. 이러한 구분의 실익은 가연물이 동일한 재료일지라도 그것의 두께에 따라 연소속도를 포함한 연소특성이 달라지기 때문이다. TinM의 대표적인 것이 벽지와 같은 얇은 건축 내장재이다. 상대적으로 얇은 두께의 가연물이 TinM일 가능성이 큰 것은 당연하나, 물리적 두께만으로 TinM과 TickM을 단순 분류할 수는 없다. 명칭 ‘thermally’가 의미하듯 가연물의 열전도도, 열용량, 입사된 열원의 크기 등등이 내포된 분류이다. 따라서 TinM은 외부 열원에 노출되어 발화온도(Tig)에 도달되었을 때, 가연물의 전체 두께에 걸쳐 온도구배가 없이 온도가 균일한 것이고 TickM은 가연물 두께에 온도구배가 생겨 외부 열원에 노출된 면의 온도와 후면의 온도가 동일하지 않은 것으로 정의된다(8). 따라서 Figure 1에서와 같이 연소시 TickM은 steady burning이 관찰되고, TinM은 steady burning 대신 산모양(sharp peak)의 연소현상이 관찰된다. 즉 TinM은 외부 열원에 의해 가연물이 발화점에 도달하면 일시에 가연물 전체가 연소되는 것이고, TickM은 연소점에 도달한 노출면부터 후면부로 연소면이 이동하면서 점차적으로 연소되는 것이다. 그리고 TickM은 많은 경우 연소의 후반에는 단열 후면효과(insulated back-face effect)로 인해 부분적으로 TinM의 연소현상을 나타낸다(9). 이해를 돕기위해 제시된 관련 그림들을 주로 Reference 13에서 인용하였다.

2.2 케이블과 Thermally Thin Burning

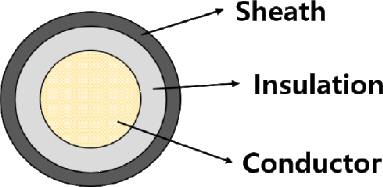

원자력발전소에 설치되는 케이블은 Figure 2와 같이 외피, 절연체와 내부 동선으로 구성되어 있다(10). 연소시 외피와 절연체가 가연물에 해당하며 이들은 chloroprene rubber (CR), chloro sulfonated polymer (CSP), ethylene propylene rubber (EPR) 등의 고분자물질이다. 또한 외피와 절연체의 두께는 대개 3 mm 이하이다.

여기서,

lthin: TinM의 최대 두께로써 두께가 이것을 초과할 경우 TickM에 해당됨.

k: 열전도도(thermal conductivity). 시료인 가연물(고분자물질)의 고유 물성

Tig: 시료의 발화온도(ignition temperature)

T0: 초기온도(initial temperature), 즉 주변 온도(ambient temperature)

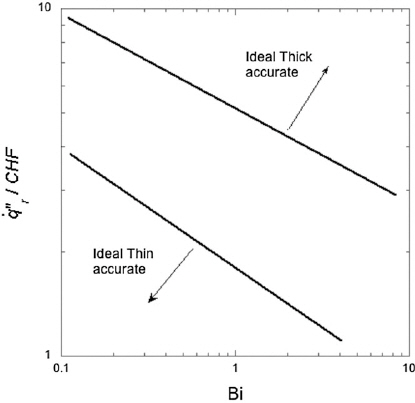

또는 아래의 무차원수인 biot number를 계산하여 Figure 3에서 TinM 또는 TickM 인지를 확인한다.

여기서,

Bi: biot number

h: 대류열전달계수(convective heat transfer coefficient)

l: 시료의 두께(material thickness)

위의 식들에 의해 해당 케이블의 외피와 절연체가 TinM 또는 TickM에 속하는 지를 확인한 후 TinM과 TickM 각각에 해당하는 연소식을 이용하여 난연성능을 정량적으로 평가한다. 앞에서 밝힌 대로 케이블의 외피와 절연체의 두께가 수 mm에 해당하고 관련 연구(13,14)에 따르면 케이블의 외피와 절연체는 주로 TinM에 해당되는 경우가 많으므로 이후 3절과 4절에서는 케이블이 TinM인 경우의 난연성능에 대한 연소모델링을 제시하고자 한다.

thermally thin burning (TinB)을 해석하기 위해 thermogravity analysis (TGA)와 differential scanning analysis (DSC)를 이용할 수 있다는 것은 케이블의 연소성, 즉 케이블의 난연성능을 정량적으로 확인할 수 있음을 의미한다. 다만 실제 화재는 종종 가열속도(heating rate)가 100 °C/min 이상이고 TGA/DSC의 가열속도가 주로 1∼30 °C/min이기 때문에 TGA/DSC를 화재에 적용할 수 있을 지에 대한 의문이 제기되었다. 이에 대해서는 small scale의 TGA와 DSC를 이용한 연소모델링 결과를 화재시 가열속도를 구현한 콘칼로리미터 실험과 비교함으로써 선행 연구(13,14)에서 유효성이 입증되었다.

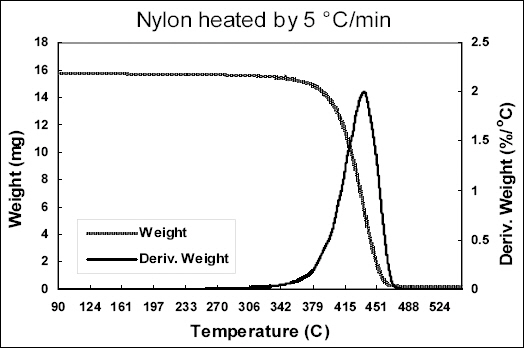

3. 열중량분석(TGA)

열중량분석은 가열 중에 시료 안에 일어나는 무게 변화를 측정하는 분석을 말하며, 열 천칭을 사용하여 가열 시의 표준시료와 비교하여 온도에 따른 질량 변화를 측정하거나, 초기 무게 대비 가열 후 무게 변화(%)를 구하는 것으로 Figure 4와 같다.

thermally thick burning (TickB)에서는 기화열(heat of gasification)이 연소의 중요 인자인 것과 달리 thermally thin burning (TinB)에서는 열분해(decomposition)가 연소식을 결정하는 중요 인자이다(14). TGA분석을 통해서 이러한 열분해 반응의 동역학계수(kinetic parameter)를 구할 수 있다. 열분해 반응을 해석함에 있어 Arrhenius 반응식을 적용하고 주로 일차 반응식을 가장 많이 적용한다(15). 일차 Arrhenius 반응식은 아래 식 (3)과 같다(13,14).

여기서,

α: 전환율(conversion factor). 시간에 따른 시료의 반응율

Xc: 시료인 고분자의 연소시 생성되는 숯(char)의 전체 고분자에 대한 분율(char fraction)

ap: 화학반응시 시료의 빈도인자(pre-exponential factor)

Ea: 화학반응시 시료의 활성화에너지(activation energy)

TGA분석을 통해서는 최종적으로 시료인 가연물의 열분해반응시ap와Ea를 구하게 된다.

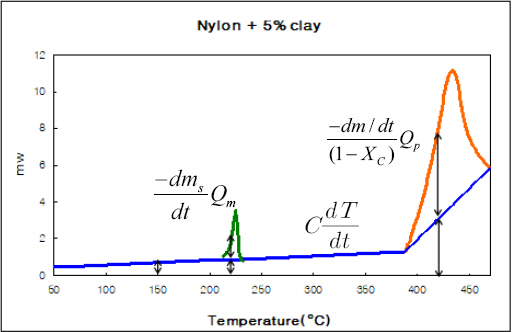

4. 열시차분석(DSC Analysis)

열분석 기법중 하나인 시차주사열량계(differential scanning calorimeter, DSC)는 온도나 시간 함수로 물리적 및 화학적 변화로 인한 시료의 엔탈피 변화를 측정한다. 측정 시료와 기준(reference) 시료 사이의 열유속 차이를 측정하게 되는 데, 이는 물질이 상변화 등 물리적 변화가 일어날 때와 화학 반응이 일어날 때 흡열 또는 발열 반응이 이루어지므로 기준 시료와의 온도 차이가 생기게 되며 이를 측정하여 나타낸 것이 DSC의 원리이다. 시차주사 열량계로부터 얻은 실험치로부터 시료의 열역학적 값을 구하기 위해서는 기준 시료와의 수치 교정 및 실험기구의 수치 교정의 과정을 거쳐야 정확한 값들을 구할 수 있다. 따라서 케이블의 외피와 절연체에 해당하는 고분자의 연소모델링을 위해 필요한 열역학적 성질인 용융열(melting heat), 열분해열(decomposition heat) 및 비열(specific heat)은 Figure 5와 같은 DSC 분석 결과로 구한다.

5. Burning Behavior Modeling

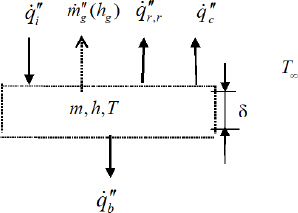

TinM의 연소모델링을 위한 control volume에서의 열전달은 Figure 6과 같다.

전체 연소과정을 물리⋅화학적 변화에 기초하여 모두 4개의 과정으로 구분할 수 있으며, 전체 과정에 대한 governing equation은 식 (4)와 같다(13).

여기서,

ρ: 시료의 밀도(density of polymer)

cp: 시료의 비열(specific heat of polymer)

5.1 From Pre-heating to Melting Phase

고분자물질인 시료가 연소되는 첫 단계는 상온의 시료가 용융온도까지 가열되는 과정이며, 이 과정은 상변화 없이 외부(점화원)에서 공급되는 에너지에 의해 시료의 온도만이 상승되는 과정으로 이에 대한 에너지 식은 다음 식 (5)와 같다(13).

여기서,

ε: 방사율(emissivity of polymer hot surface)

σ : 스테판 볼쯔만 상수

k’: 콘칼로리미터 실험에서 시료의 후면에 위치한 단열물질의 열전도도(conductivity of insulator)

ρ’: 단열물질의 밀도(density of insulator)

5.2 Melting Phase

melting phase에서는 가열로 인해 고체에서 액체로 용융되는 상변화 과정이므로 용융열이 아래와 같이 에너지식에 포함된다.

여기서,

Qm: 시료의 용융열(heat of melting)

5.3 Decomposing Phase

decomposing phase에서는 용융된 고분자의 열분해가 일어나는 과정으로 에너지식에 분해열이 추가되고, 열분해로 인한 물질전달이 발생하므로 이전 단계까지는 물리적 변화만 있었으나 이 단계부터는 열분해의 화학반응이 일어나는 단계로 arrehnius equation이 적용된다. 다음의 식 (7)에서 식 (9)가 적용된다(13).

1. energy conservation

여기서,

Qp: 열분해열(heat of decomposition)

2. decomposition kinetics

여기서,

ρa: 연소시 생성되는 숯(char)을 제외한 실제 연소반응에 관여하는 시료의 밀도(density)

3. mass conservation

5.4 Flaming Burning Phase

고분자가 열분해를 통해 기체상태로 되어 연소범위를 형성하면 불꽃연소가 일어나고, 불꽃연소로 인한 화염에 의한 열전달이 추가로 발생되는 과정이다. 다음의 식들이 이 단계의 연소모델링에 적용된다(13).

1. energy conservation

여기서,

2. decomposition kinetics

3. mass conservation

decomposition kinetics와 mass conservation에 관한 식은 위 5.3절의 식 (8)과 식 (9)와 동일하다.

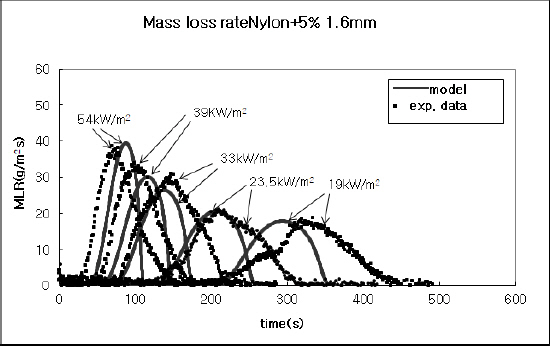

위의 4단계로 구분된 연소식을 하나의 연소과정으로 모델링한 결과를 아래 Figure 7의 점선으로 표시하였고, 콘칼로리미터 실험에 의한 실제 연소결과는 실선으로 표시하여 비교하였다. Figure 7에서 보는 바와 같이 TGA와 DSC를 이용한 연소모델링은 실제 연소를 예측하기에 충분한 실효성을 보여준다.

Figure 7

An example of the modelling result using TGA/DSC compared to cone calorimeter exp data(13).

6. 결 론

원자력발전소의 케이블의 난연성능이 설계수명동안 유지되어야 함은 화재안전측면과 원자로안전운전측면에서 중요하다. 이러한 케이블의 난연성능을 IEEE-383 (2015년판) 이전에는 안전등급 케이블에 대해서만 요구하였다. IEEE-383 (2015년판)이 발행되기 이전에 건설⋅운영된 원전의 비안전등급 케이블에 대한 난연성능의 확인을 위해 상기 코드를 사용하여 시험을 하기에는 다량의 케이블이 필요하고, 또한 동일한 제품의 수급이 곤란한 상황도 발생한다. 이러한 문제 외에도 IEEE-383에 따른 케이블의 가속열화상태가 실제 현장에 설치된 케이블의 열화상태에 얼마나 근접한 것인지에 대한 문제들이 존재한다.

위의 문제점들을 해결할 수 있는 방법으로 TGA와 DSC를 이용한 케이블 난연성능 분석의 가장 큰 장점은 pass/fail의 시험 결과외에 케이블의 열화학적⋅열역학적 물성치를 통한 난연성능에 대한 분석이 가능하다는 것이다. 이것은 향후 노후화에 대한 경향성 예측이 가능하다는 부가적 이점 또한 있다. 그리고 TGA와 DSC를 이용한 분석은 매우 적은 양(grams)이 분석 실험에 소요되므로 현장에서 샘플링이 가능하므로 상기 코드에 따른 화염시험이 많은 양의 케이블을 필요로 하는 문제점이 함께 해소됨은 물론이고, 경년열화의 현실성에 대한 문제도 함께 해소될 수 있을 것이다.