1. 서 론

2. 이론적 배경

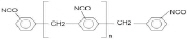

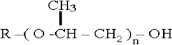

2.1 폴리우레탄폼(9)

Table 1

2.2 스프레이 폴리우레탄폼

2.3 스프레이 폴리우레탄폼 화재사례

2.4 인화성 물질 분석

3. 실 험

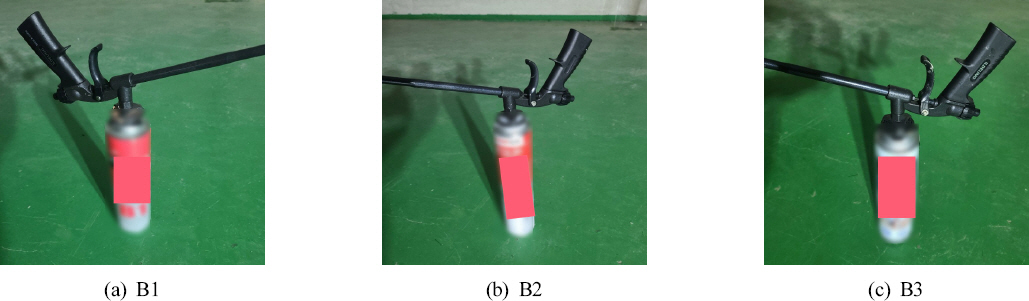

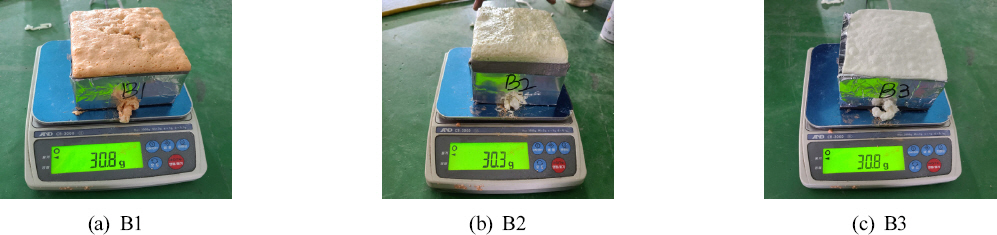

3.1 실험시료

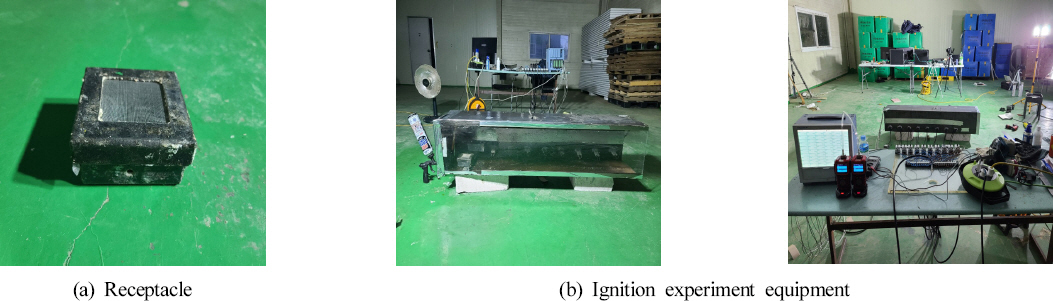

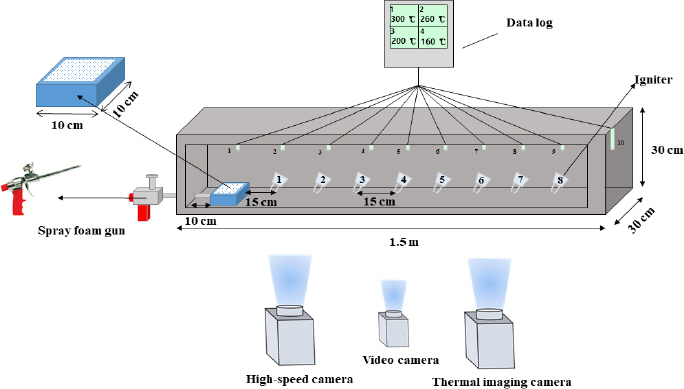

3.2 폴리우레탄폼 점화 실험장치를 이용한 착화실험

4. 실험결과 및 고찰

4.1 폴리우레탄폼 점화 실험장치를 이용한 착화실험결과

Table 2

| Ignition Delay Time | Igniter | |||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 0 s | O | O | O | O | - | - | - | - |

| 15 s | O | O | O | - | - | - | - | - |

| 30 s | O | O | - | - | - | - | - | - |

| 45 s | O | - | - | - | - | - | - | - |

| 60 s | O | - | - | - | - | - | - | - |

| 300 s | - | - | - | - | - | - | - | - |

Table 3

| Ignition Delay Time | Igniter | |||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 0 s | O | O | O | O | O | O | O | O |

| 15 s | O | O | O | O | O | O | O | O |

| 30 s | O | O | O | O | O | O | O | - |

| 45 s | O | O | O | O | O | - | - | - |

| 60 s | O | O | - | - | - | - | - | - |

| 300 s | - | - | - | - | - | - | - | - |

Table 4

| Ignition Delay Time | Igniter | |||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 0 s | O | O | O | O | O | O | O | O |

| 15 s | O | O | O | O | O | O | O | O |

| 30 s | O | O | O | O | O | O | O | O |

| 45 s | O | O | O | O | O | O | O | O |

| 60 s | O | O | O | O | O | O | O | O |

| 300 s | - | - | - | - | - | - | - | - |

4.2 스프레이형 폴리우레탄폼의 착화실험 결과

5. 결 론

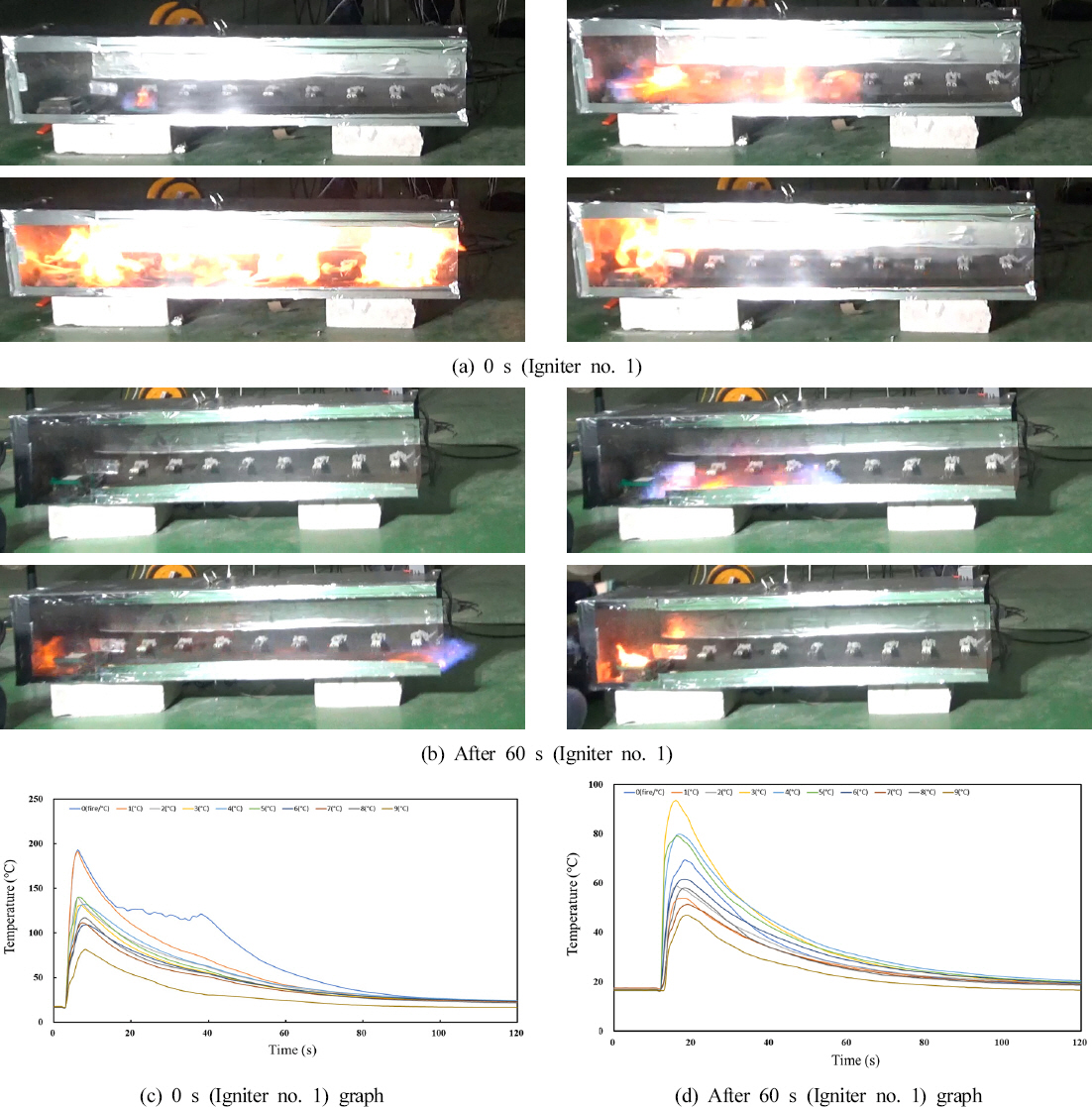

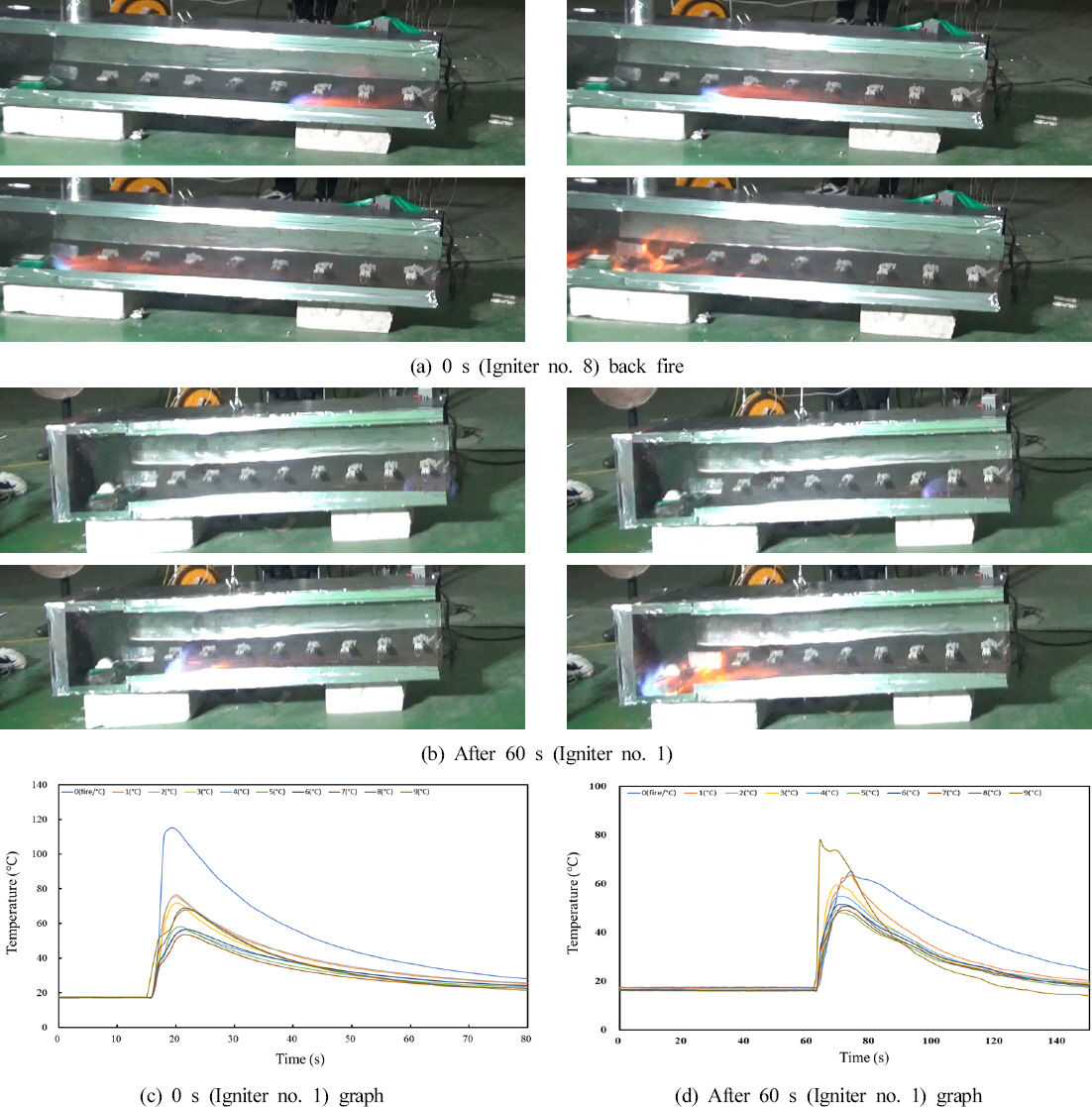

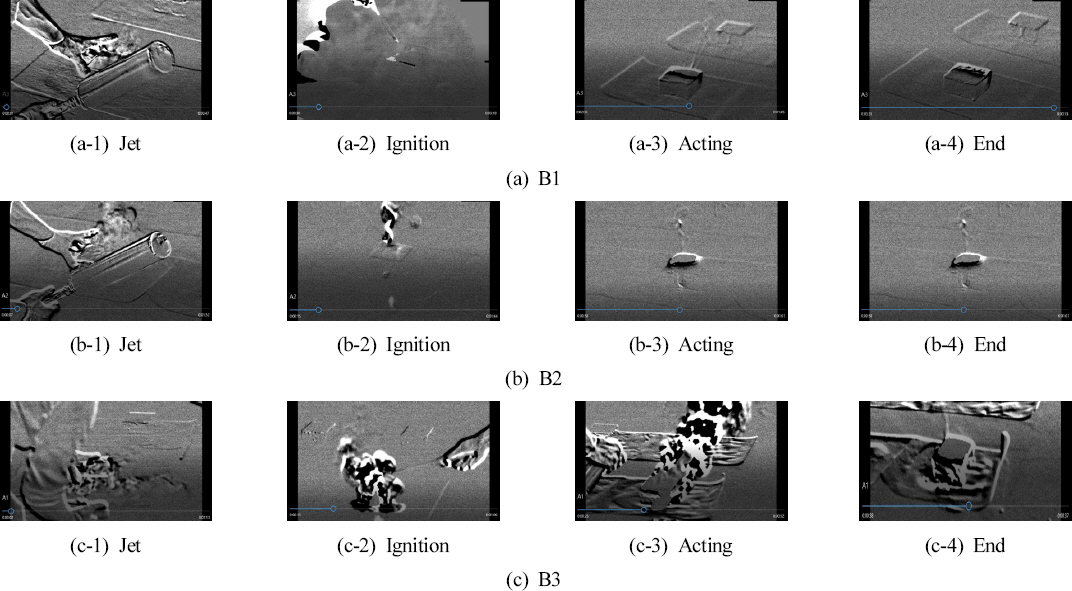

고난연성 폴리우레탄폼(B1), 준난연성 폴리우레탄폼(B2), 가연성 폴리우레탄폼(B3) 스프레이폼 분사 시 발생되는 가연성 가스에 경화시간 별 점화 발생 거리 측정을 한 결과 B1 스프레이폼은 분사 즉시 1번에서 4번 점화기까지 가연성가스에 의하여 폭발하였지만 시간 경과에 따라 점화기에 도달하는 거리가 감소하여 300 s에는 모든 점화기에서 점화하지 않았다. B2 스프레이폼의 경우 분사 즉시 1번에서 8번 점화기까지 가연성 점화기에 점화하였고 시간이 경과됨에 따라 도달하는 점화기까지의 거리가 감소하였으므로 이를 통해 같은 시간에 더 먼 거리의 점화기까지 도달한 B2가 B1 스프레이폼보다 화재위험성이 높다는 것을 알 수 있었다. 반면, B3 스프레이폼은 300 s에 B1, B2와 마찬가지로 점화하지 않았지만, 0 s부터 60 s까지 15 s 간격으로 모두 1번에서 8번 점화기까지 도달하여 점화하였으므로 B1, B2보다 상당한 화재폭발의 위험성을 지녔다는 것을 확인하였다.

그러나, B3 스프레이폼이 15 s, 30 s, 45 s, 60 s에 모두 8번 점화기까지 도달하였다고하여 같은 온도 및 방향으로 도달한 것은 아니었으며, 1번 점화기로 점화하였을 때 경화 0 s 후와 60 s 후의 차이는 최대온도 95 °C로 100 °C 이상의 온도차이가 나며 가연성가스가 확산되는 방향으로 폭발하였지만, 8번 점화기로 점화한 경우엔 최대온도 78 °C로 약 30 °C 이상의 온도차이와 연소범위 농도차로 인한 역화형태의 폭발을 확인하였다.

스프레이형 폴리우레탄폼을 분사 시 발포제로 적용되는 암모니아 가스의 생성여부를 암모니아 가스측정용 적외선카메라로 측정한 결과 B3 스프레이폼은 B1과 B2 스프레이폼에 비해 인화성 물질이 다량으로 존재하고 추진체의 비율이 높아 암모니아 가스가 제일 많이 검출되었으므로 인화성 물질이 발포제 내부에 내포된 함량에 따라 B1, B2, B3의 순서로 점화의 위험성이 커진다는 것을 알 수 있었다.

또한, B1, B2 스프레이폼의 경우 폼 자체에 녹아있는 방염성분에 의해 가연성 가스가 더욱 빠르게 분해하여 배출되지만, B3는 강화제가 방염성분을 함유하고 있지 않아 가연성 가스의 양이 증가되고 이에따라 NH3 발생량이 상승되는 것으로 나타났으며, 폴리우레탄폼의 -NCO기가 경화되며 N과 결합하여 암모니아 가스가 발생되므로 추진체에 함유되어있는 가연성가스와 스프레이폼 경화 시 발생하는 암모니아 가스로 인해 화재폭발의 가능성은 난연등급에 관계없이 필수적으로 존재한다고 판단하였다.