랙크식 창고 통합 스마트 화재대응 시스템 설계

Design of Integrated Smart Fire Protection System for Rack Storage

Article information

Abstract

요 약

랙크식 창고 화재의 경우 랙크에 적재된 가연성물품사이의 송기공간을 통한 급격한 화재확산으로 인해 화재진압이 매우 어렵다. 현재 국내 랙크식 창고의 소방시스템은 많은 문제점이 있으며, 이를 해결하기 위하여 새로운 소방시스템을 설계되고 개발되었다. 극 초기감지와 화재발생위치정보를 얻기 위하여 감지기 네트워크와 인공지능을 활용한 지능형 시스템을 설계되었다. 극초기에 화재 위치 인근에서 살수가 가능하도록 수직 일제살수 배관과 습식배관, 그리고 전자밸브를 사용하여 시스템을 구성하였다. 설계 결과를 기반으로 실제 시스템의 설치 및 실대형 시험을 진행하였으며, 성공적으로 시험이 완료되었다.

Trans Abstract

ABSTRACT

It is very difficult to suppress fire by rapid flame spread through flue space between flammable commodities on the rack when a fire occurs in the rack storage. At present, the fire protection system for rack storage in Korea has many issues, and the new fire protection system was designed and developed by it. A smart system using the sensor network and artificial intelligence was designed to detect fire very rapidly and track the location of a fire. In the very early stages, the system was constructed using vertical open sprinkler pipes, wet pipes, and solenoid valves to allow water to spray near fire locations. Based on the design results, the system was installed and tested, and the full-scale test was successfully completed.

1. 서 론

물류시설은 유통산업의 발전과 더불어 지속적으로 성장하고 발전되어 왔다. 물류시설은 화물의 운송, 보관, 하역 및 이와 관련된 부가적 기능을 포함한다. 최근 들어 다양한 배송서비스가 나타나면서 물류시설에 대한 중요성은 갈수록 커지고 있다. 이러한 물류시설의 일부이며, 핵심적인 역할을 하는 물류창고는 보관시설 및 포장과 상표 부착 등의 작업이 진행되는 장소로서 단순한 보관의 기능이외에도 부가적인 작업이 수행되는 장소이다. 이러한 물류창고에 대하여 국내에서는 화재위험성이 오래전부터 인식되어 왔으나, 대규모 인명피해가 발생하는 화재에 비해 대규모 재산피해가 발생한 화재에 대해서는 사회적 관심이 낮고 지속적이지 못했던 것이 사실이다. 부산 범창 콜드프라자 화재사고(1998), 이천물류창고화재(2008), 코리아2000 냉동창고 화재(2008) 등 지금까지 기억되는 화재사고들은 대규모 인명피해를 동반하고 있다. 하지만 근래에 발생했던 아모레퍼시픽 공장 창고화재(2014)는 50억원대의 피해액이 보도되었고, 제일모직 통합물류센터화재(2015)는 방화로 발생하였으며, 2400억원대의 피해가 발생한 것으로 알려져 있다. 이렇게 대규모 재산피해가 동반되며, 사회적 불안감을 만들어내는 물류창고의 화재는 당연하게도 국가적 차원에서 소방안전수준을 요구해야할 대상임에 틀림없다. 창고는 여러 종류의 형태가 있겠지만 면적당 수납물품을 극대화하기 위하여 선반을 사용하는 랙크(Rack)식 창고는 최우선적으로 소방안전을 강화해야할 대상이다. 또한 수직으로 적층된 가연물이 급격히 연소할 것이란 것은 화재 공학적 분석이 아니더라도 일반적인 상식에서 매우 당연히 예상되는 사실이다. 방화시나리오를 배제하기 힘든 상황에서 인위적으로 착화되고 3차원적으로 적재된 가연물로 급격히 확대되는 화재를 효과적으로 진압하기 위해서는 바닥면의 가연물에서 발생하는 화재를 진압하기 위한 기존의 소방시설과는 다른 방식의 시스템이 필요하다. 또한 매우 보수적인 소방시설 분야에 4차 산업혁명의 요소기술을 응용하여 진보적인 시스템을 구성하고 이의 활용을 적극고려해볼 필요가 있다. 본 연구는 적층형 또는 랙크식 물류창고의 화재특성에 대하여 조사 및 분석을 수행하고, 이를 기반으로 새로운 형식의 소방시스템 체계를 설계한 과정을 제시하고자 하였다. 그리고 그 결과로 실제 개발된 시스템도 같이 제시하였다.

2. 물류창고 화재 위험성

2.1 물류창고 화재사례 분석

대표적인 창고화재들은 대체로 냉동, 냉장 창고들이고 다수의 인명피해가 발생하였으며, 대부분 공사도중에 발생한 것들이다. 최근의 아모레퍼시픽 공장 창고화재와 제일모직 통합물류센터화재는 인명피해는 적지만 대규모 재산피해가 발생한 사고였다. 2가지 사고에서 몇 가지 중요한 문제들을 알아낼 수 있다. 아모레퍼시픽 공장 창고화재의 경우 큰 문제로 지적된 것은 바로 소방시설의 관리문제이다. 이 시설에는 스프링클러설비와 50여 개의 소화기, 24개의 옥내 소화전, 자동화재탐지설비(광전식 연기감지기 30, 회로 19), 19개의 경보설비(비상벨, 비상방송), 58개의 유도등, 5개의 옥외소화전 등이 적용되어있었다. 이 시설은 자체점검과 종합정밀점검을 실시하여 양호판정을 받았으나, 천장에는 스프링클러가 없었고, 인랙에 설치된 스프링클러도 차폐판이 없었다. 가장 큰 문제는 스프링클러 배관이 잘려나간 상태에서 장기간 방치되었다는 것이다. 조사결과 사고가 발생하기 약 3년 전 랙크 설비 시공업체가 스프링클러 설비 배관을 단관했던 것으로 확인되었지만 관리자와 소방시설관리업체도 이 사실을 전혀 모르고 있었다. 또한 스프링클러 방식도 수손과 동파를 방지하기 위하여 준비작동식을 설치하였지만 화재에는 불리한 조건이었음이 지적되었다[1]. 제일모직 통합물류센터 화재는 방화로 인해 발생한 화재로서 물류창고 소방시설이 고려해야할 화재원인이 방화로 확대되어야 한다는 타당한 근거를 만들어 지게 되었다. 또한 창고가 샌드위치 패널 구조여서 소방진압에 큰 어려움이 야기된 것도 사실이다. 이러한 화재들은 국내 랙크식 창고의 소방안전체계에 대한 재점검이 필요함을 알려준 계기가 되었다.

2.2 물류창고 현장조사 분석

2014년 아모레퍼시픽 화재 발생 이후 소방청에서는 관련 연구조사를 추진하였으며, 이에 연구진에서는 40개소의 물류창고에 대한 현장조사와 70개소에 대한 설문조사를 수행하였다. 그 결과를 보면 적재방식은 랙크식이 약 90 %에 달하며, 천장높이가 10 m 이상이 되는 곳은 전체의 약 19 %정도를 차지한 것으로 조사되었다[2]. 국내 물류 시스템은 물류표준화를 위해 유닛로드시스템(Unit load system)을 적용하고 있으며, 이를 통해 파렛트(Pallet)와 적재화물 크기, 그리고 산업용 랙 등을 표준화하고 있어 관련 부분의 치수와 구성은 대체로 유사한 상황이다. 현장 조사결과를 보면 랙크 적재 시 최상단 상부에도 적재가 이뤄진다는 점, 랙크 적재 외에도 바닥 부분, 그리고 통로 부분에도 적재가 진행된다는 점을 알 수 있었다. 수용물품은 다양하지만, 파렛트에 적재하여 이동하게 되므로 각 포장은 충격방지를 위한 충진재와 외부 랩(Wrap)포장은 필수적으로 진행되고 있었다. 자동화 창고는 내부 구조가 복잡하고 사람의 출입이 원활하지 못하여 비상시 인적 대응은 매우 어려운 것으로 판단되었다. 또한 물류창고의 소화기와 피난구유도등은 화물의 적재나 인식이 어려운 위치에 설치되는 경우가 많아 유사시 사람에 의해 인지되기가 어려운 문제점이 있다.

물류창고의 소방시설과 관련된 문제점으로는 동계에 동파문제가 있다. 현장 조사결과 겨울철 창고내부 온도는 외부와 거의 동일하여 영하15도 이하를 기록하는 경우도 있어 스프링클러와 옥내외 소화전등 물을 사용하는 설비는 모두 물을 제거해야하는 상황이다. 동파방지를 위한 열선이 설치되기도 하지만, 비용문제와 동파에 대한 우려는 관리자들로 하여금 물을 제거하도록 하는 원인이 되고 있는 상황이다.

2.3 랙크식 창고 가연물 화재특성 분석

랙크식 창고의 화재위험특성에서 가장 먼저 고려해야할 것은 가연물의 화재특성이다. 일반적으로 사람이 거주하는 지역의 가연물과 매우 다른 특성의 물품이 적재되지는 않지만, 제품의 적재를 위한 포장과 적재형태는 큰 차이가 있다. 랙크식 창고의 수납가연물에 대한 연구는 국외에서 장기간 진행되어왔으며, 미국, 유럽, 일본 등 각 기준이 있다. 이중 Factory mutual loss prevention data sheet (FMDS)를 보면 Class 1∼4로 구분되며, 고위험군인 Class 4는, 포장재와 내부재질을 기준으로 4가지로 구분하고 있다. 이는 판지박스 포장 비발포플라스틱(Cartoned unexpanded plastic, CUP), 판지박스포장 발포플라스틱(Cartoned expanded plastic, CEP), 판지박스 비포장 비발포플라스틱(Uncartoned unexpanded plastic, UUP), 판지박스 비포장 발포플라스틱(Uncartoned expanded plastic, UEP)으로 포장재와 내부재를 기준으로 구분하여 현실적인 분류체계를 가지고 있다고 볼 수 있다[3]. 국내 창고에서도 이 4가지 형태의 수납물품을 볼 수 있으며, Cho and Yeo[4]에 의해 발표된 실험을 보면, 판지박스포장 발포플라스틱 가연물이 초기의 높은 열방출율과 함께 빠른 화재성장속도를 보여주고 있는 것을 알 수 있다. 국내의 경우는 판지박스포장외부에 비닐 재질의 랩으로 포장을 하는 것이 일반적이고 70%정도가 플라스틱 파렛트가 사용되고 나머지는 대부분 목재이며, 일부 종이 파렛트도 있는 것으로 조사되고 있어 더욱 위험성을 증가시키고 있다.

화재위험성의 판단에서 가연물의 종류와 특성의 고려요소에서 전체적인 화재하중을 기준으로 하는 방법도 있지만, 이는 내화구조 등 화재의 초기보다는 중기이후 영향을 고려해야하는 분석에 적합하며, 화재의 초기 특히 극 초기에 가까울수록 표면재질의 발화 및 성장속도가 더욱 중요하게 된다. 이미 국외의 여러 연구에 의하여 랙크식 창고의 가연물은 송기공간(Flue space)를 통하여 급격히 화재가 수직으로 확산된다는 점은 널리 알려진 사실이다. 이는 바닥면에 적재되는 일반적인 건축물내의 가연물들과 달리 3차원적인 공간구조적 배치의 특성이 화재현상에 영향을 미치게 된다.

3차원적 공간 구조는 스프링클러로부터 출발한 액적이 연소가 진행되는 부분과 화재가 확산될 부분에 도달해야하는 것을 방해하며, 외부의 비닐 랩은 가연물내부로 물이 침투하는 것을 방지하여 화재 진압에 부정적인 영향을 미치게 된다.

랙크식 창고 적층부분에서의 화재형태는 시간별로 초기단계의 잠복(Incubation), 화염이 상부로 급속히 확산되는 발전(Take off), 화염이 수평으로 번져나가는 잠식(Eating in)으로 크게 3단계로 구분할 수 있다[5]. Cho[6] 등의 연구에서 화재시험 결과, 판지박스포장 발포플라스틱 가연물을 적용한 실험에서 송기공간(Flue space)에서의 발화는 개방 공간(Open space)에 비해 화재위험성이 매우 높은 것으로 나타났으며, 적재물품의 종류에 따라서도 확연한 차이가 있다고 발표하였다.

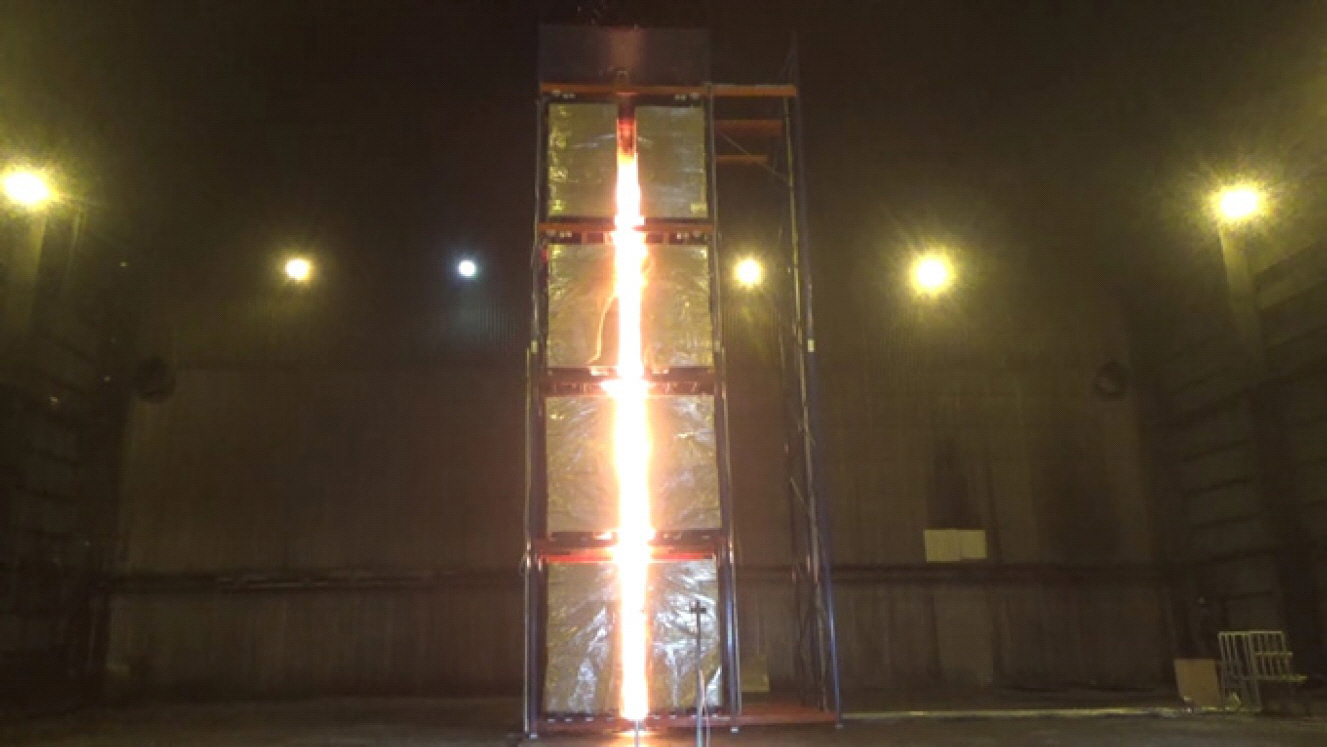

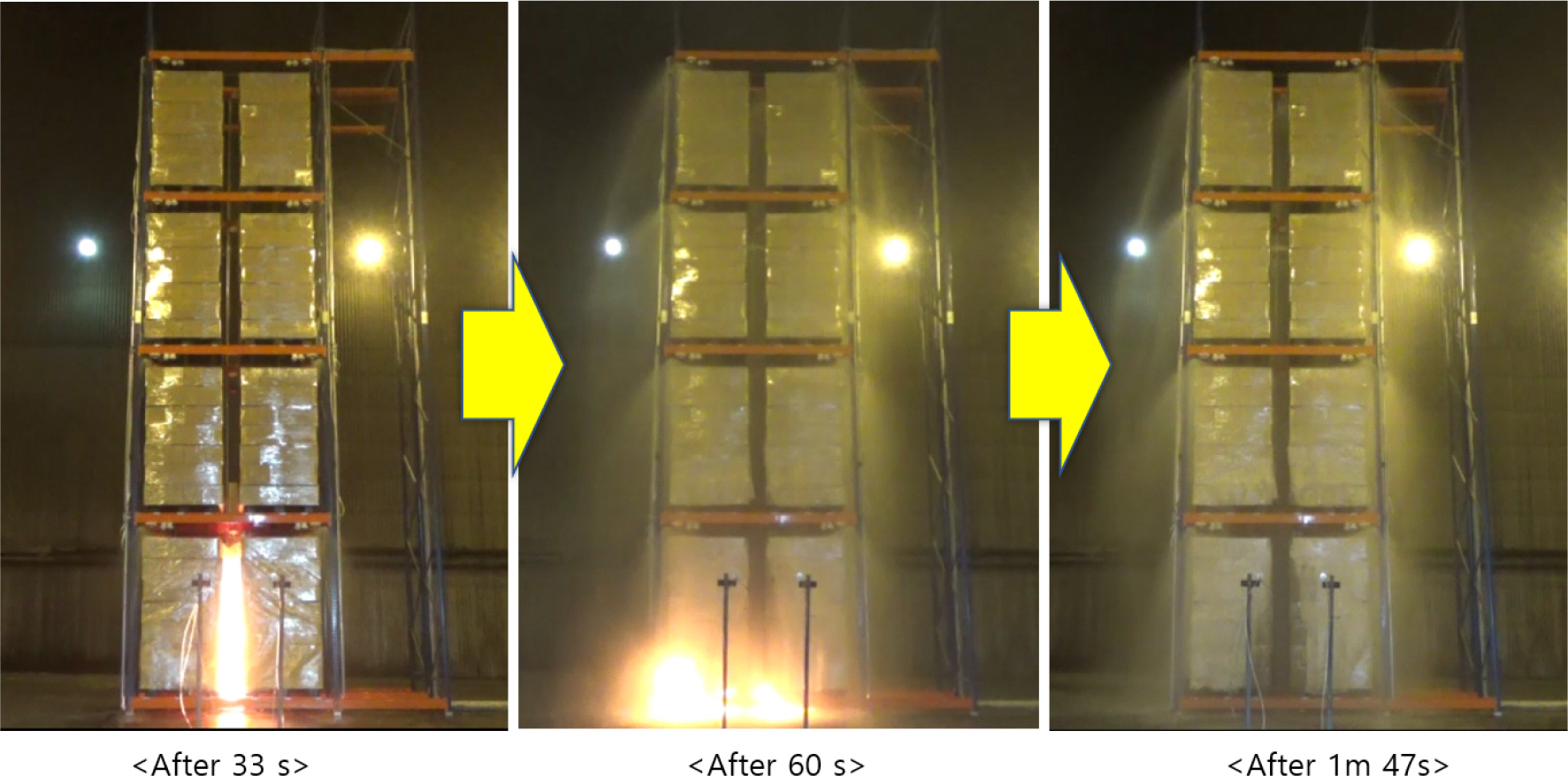

판지박스포장 발포플라스틱 가연물 4단 10 m의 화재확산과 조기진압용 스프링클러(ESFR Sprinkler) 에 대한 실험에서 착화 이후 최상단까지 화염이 확산되는데 걸린 시간은 최소 40 s에서 1 min 정도를 나타나고 있다[7]. 이는 Figure 1.을 참고한다. 또한 조기진압용 스프링클러에 대한 2차례의 화재실험에서 그 결과를 보면 화재가 진압되었다고 보기 민망할 정도로 발화 지점과 그 상부로의 가연물은 거의 전소에 가깝게 소실된 것을 볼 수 있었다. 그리고 화재진압 이후 재발화도 발생하므로 스프링클러에 의한 진압 수행 이후 소방대에 의한 사후 조치가 필수적임을 알 수 있었다. 결과적으로 극 초기에 화재를 진압하지 않으면 사실상 진압이 어렵고 손실은 상당할 것으로 판단된다. 이에 더하여 랙크식 창고는 대부분 샌드위치 패널 구조와 같이 연소가 가능한 자재를 사용하는 경우가 많아 랙크에 적재된 물품의 연소 후 건축 구조물로 화재가 옮겨붙는 문제가 있다. 이는 화재 시 소방대의 진입과 대응을 더욱 어렵게 만드는 요소이다.

3. 물류창고 화재 위험성 분석결과와 개선전략

3.1 랙크식 창고 화재위험성과 문제점 분석 결과

랙크식 창고의 화재특성과 위험성을 정리해보면 다음과 같다. 먼저 가연물은 비닐 랩으로 포장되고 목재 및 가연성 재질의 파렛트에 적재되어 보관된다. 또한 많은 보관물품은 종이박스와 충격흡수를 위한 재료가 포함되어 있어 빠른 화재확산의 우려가 크다. 특히 종이박스와 스티로폼 재질에 의한 충격흡수재를 사용하는 판지박스포장 발포플라스틱으로 구분할 수 있는 가연물은 화재위험성이 매우 높다고 할 수 있으며, 초기 화재진압에 실패할 경우 대규모 피해로 커질 위험이 있다.

일반적으로 방화시나리오를 잘 고려하지 않으려고 하지만, 제일모직 통합물류센터화재에서 보는 바와 같이 방화는 실제 일어나며, 그로 인한 피해도 매우 크게 발생한 사례가 있으므로, 국가와 보험 분야에서는 물류창고의 화재위험성을 고려할 때 방화시나리오가 포함해야 한다.

화재감지기의 설치는 방화시나리오와 같이 급격하게 발전하는 화재를 고려해야하지만, 훈소와 같은 극 초기 화재도 고려해야한다. 창고의 천장이 높고 여러 구조물들이 있으며, 화재로부터 생성된 플룸(Fire plume)이 천장에 있는 감지기에 도달하는 데 적재된 물품들과 랙크 구조물 사이를 통과해야 할 수 있다. 그러므로 천장에 부착된 감지기가 열 감지기를 충분히 감열하거나 연기감지기기 감지 가능한 연소생성물의 농도조건에 도달하는 데 많은 시간이 소요될 가능성이 매우 높다. 또한 느리게 성장하는 화재의 경우 층화현상이 발생하면 더 불리한 조건이 될 수도 있다. 화재감지의 지연은 화재 경보가 지연되므로 관계인이 이를 듣고 소화기나 소화전을 사용하여 화재 진압을 시도하는 시점에서는 이미 진압 가능한 화재 규모를 넘어서있을 가능성이 높다.

스프링클러를 사용한 화재진압은 송기공간을 통해 신속하게 진행되는 화재를 감지해야한다. 일반적으로 현재 스프링클러는 천장에 설치하는 형태와 랙크 내부에 설치하는 인랙 형태가 있다. 먼저 천장에 설치하는 형태는 국내법상 조기진압용 스프링클러를 설치하지만, FMDS에 의하여 설정된 조기진압용 헤드를 설치하고 실험해본 결과 화재진압은 가능하지만 4단 규모 적재의 경우 3단 이상으로 소손이 발생하고 그 이하는 전소에 가까운 상황이 발생하므로 화재가 구조물과 수평으로 확산되는 것을 방호하는 것은 가능하지만 적재된 가연물의 소손을 방지하는 데에는 효과가 낮은 것으로 판단되었다. 인랙스프링클러(In-rack sprinkler)의 경우 표준형과 속동형 모두 화염과 플룸에 직접 노출되지 않으면 동작이 매우 어렵다. 실험의 결과를 보면 스프링클러헤드 동작이전 화염이 상부로 확대되는 것을 볼 수 있었다. 판지박스포장 발포플라스틱을 사용한 실험의 경우 화재진압 이후 재발화가 되는 문제점도 관찰되었다.

랙크식 창고의 스프링클러는 기능적인 문제점들도 있지만 관리적 문제도 크다. 랙크식 창고는 실내이기는 하지만 난방을 거의 하지 않으므로 동계에는 영하 10도 이하의 실내온도가 기록되기도 한다. 이러한 경우 습식스프링클러뿐만 아니라 옥내소화전도 동파로 인한 피해가 발생하게 된다. 그러므로 열선을 감아 동파 방지를 하고 있지만, 전기요금과 신뢰성문제로 동계에는 스프링클러 배관 내에 물을 제거하고 있을 수 있다. 그리고 인랙의 경우 랙크 내부에 있고 자동식 창고의 경우 사람의 출입이 매우 어려운 장소에 스프링클러 헤드가 있어 평소 유지관리가 매우 어려운 것이 사실이다. 이는 아모레 퍼시픽 화재에서 스프링클러의 단관사실을 점검업체가 발견하지 못한 원인이 된다.

피난유도부분에 있어서, 물류창고는 많은 인원이 상주하는 곳은 아니지만, 물품의 보관, 포장과 상표 작업, 그리고 배송 분류 등의 작업이 진행되므로 재실 인원이 없는 것은 아니다. 또한 화재발생시 이를 확인하러 들어가는 관계자도 고려의 대상이 될 수 있다. 창고의 어두운 실내에서 역할을 해야 하는 유도등은 설치 위치가 낮아 적재된 물품에 의하여 보이지 않거나 또는 구조적으로 잘 보이지않는 위치에 설치되고 있다.

그리고 랙크식 창고는 샌드위치 패널 구조가 많아서 화재 시 내부적재 물품의 연소가 시작된 이후 구조물로 전파되게 된다. 그러므로 랙크식 창고의 화재위험성은 기존의 샌드위치 패널 구조물 화재의 위험특성과 진압에 대한 어려움을 포함하게 된다.

랙크식 창고의 화재위험성에 대한 분석결과를 정리하면 다음과 같다.

1) 극초기 화재감지의 필요성

2) 극초기 화재진압의 필요성

3) 창고 환경에 적합한 피난유도 시스템 필요성

4) 스프링클러 오동작 대응시스템 필요성

5) 평시 스프링클러 시설 유지관리 용이성

6) 동절기 수계화재진압시설 유지관리 용이성

3.2 물류창고 소방시스템의 개선 전략

현재 물류창고 소방시설의 문제점을 분석해본 결과를 기반으로 이에 대한 개선전략을 다음과 같이 수립할 수 있다. 이 개선전략에서는 단순한 기존시스템의 배치 변화가 아닌 새로운 시스템의 구현에 대해서만 초점이 맞추어져 있다. 이는 다음과 같은 5가지 항목을 제안할 수 있다.

1) 극초기 감지 및 진압을 위한 소방시스템의 구성

2) 소방시설 오동작 피해 최소화를 위한 신뢰성 강화

3) 스프링클러 시설 점검 편리성 강화

4) 동절기 동파 방지를 위한 유지관리 용이성 강화

5) 창고환경에 적합한 피난유도시스템 개발

랙크식 창고에서 적층된 물품의 화재는 1 min 이내 살수하지 못하면 화재로 인한 손실을 감소시키기 어렵다. 이는 극초기 감지와 소화시설의 동작을 의미하게 된다. 하지만 이러한 시설은 신속한 동작은 가능하지만 이로 인한 수손피해의 가능성도 높을 수 있으므로 높은 신뢰성이 소방시스템에 요구되게 된다. 대부분 소방시설의 개발은 성능에만 관심이 집중되지만, 점검 및 유지관리도 매우 중요하다.

4. 물류창고 통합 스마트 소방시스템 설계

4.1 물류창고 통합 스마트 소방시스템 설계 전략

위에서 제기된 개선전략을 기반으로 물류창고 통합 스마트 소방시스템을 설계하게 되었다. 물류창고 통합 스마트 소방시스템이란 물류창고 소방시스템의 개선전략을 바탕으로 4차 산업혁명의 기술 중 하나인 인공지능(Artificial intelligence, A.I.)과 센서 네트워크(Sensor newtwork)기술을 도입하여, 기존의 소방시스템을 발전시킨 것이다. 즉 물류창고 화재진압을 위해 필요한 극초기 감지 및 진압을 구현하기 위하여, 화재위치를 감지하고 판단하며, 이를 기반으로 살수위치를 판단하는 체계를 도입한 것이 통합 스마트 소방시스템의 핵심적 내용이다. 전체 시스템은 감지, 판단, 진압, 피난, 통보의 5가지 요소가 전체 시스템을 구성하지만, 본 설계에서는 전체시스템의 핵심인 감지, 판단, 진압 부분에 대해서만 논의하고자 한다. 이 시스템이 스마트라는 명칭이 부여된 것은 인지-판단-수행의 인공지능적 3단계 체계를 가지고 있으며, 이는 Figure 2에서 보는 바와 같이 각각 감지-판단-대응(소화)으로 대응된다. 즉, 사람의 감각으로 인지하고, 이를 두뇌에서 판단하고, 그 결과로 행동을 수행하는 3가지 단계의 형태를 전체 시스템 체계에 도입된 것이다.

4.2 물류창고 통합 스마트 소방시스템의 화재감지 체계

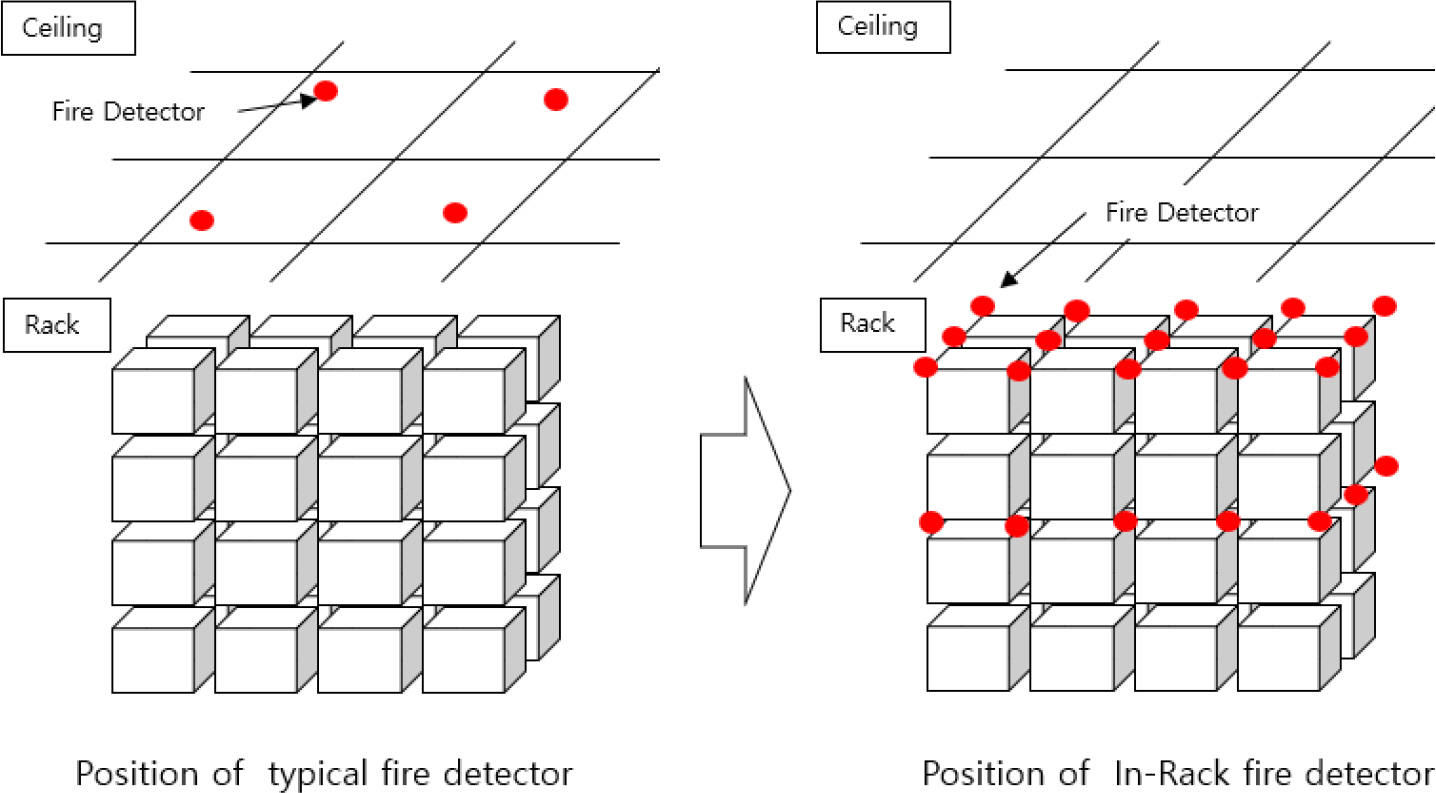

기존의 창고 적용 화재감지기는 천장에 2차원적으로 분포되어 한 지점에서의 데이터를 획득하여 이에 대해 경보를 발령하는 체계이다. 하지만 이는 화재로부터 발생하는 열과 연기입자가 화재플룸을 통해 높은 위치에 설치된 감지기에 도달해야 한다. 이는 문제점이 있는 데 하나는 높이로 인해 열과 연기입자의 도달에 많은 시간이 소요 된다는 점과 3차원적으로 적재된 랙크 구조물과 적재된 물품 사이를 이동해야 하므로 이로 인한 추가적인 지연이 발생된다는 점이다.

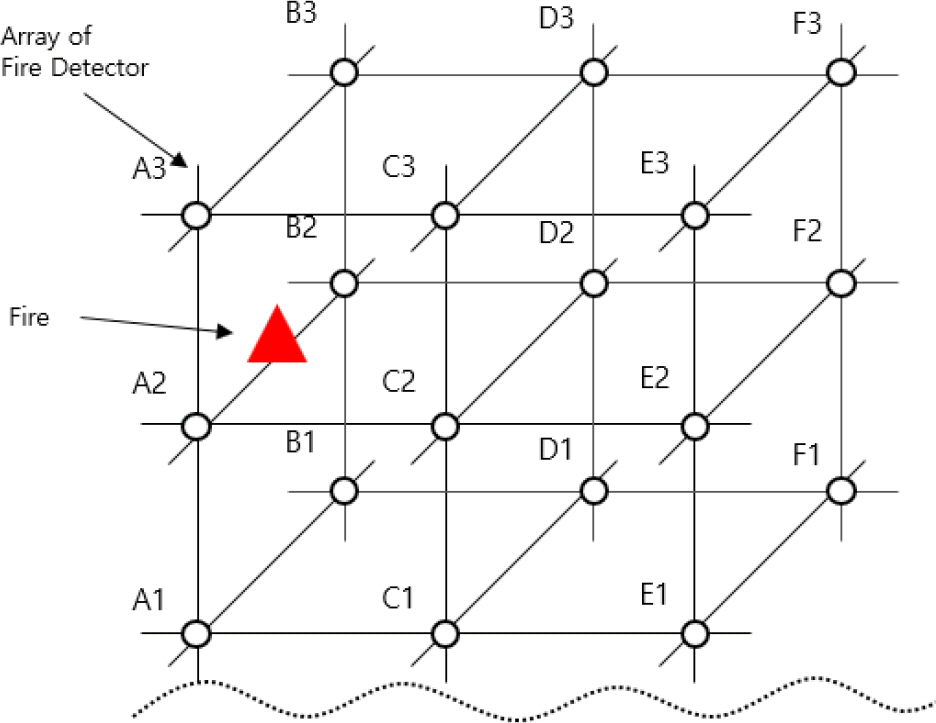

그러므로 좀 더 초기에 감지하려면 감지기는 랙크 내부로 들어와서야 한다. 이는 Figure 3을 통해 설명할 수 있다. 그림에서 보는 바와 같이 천장에 설치되는 감지기보다는 랙크 내부에 위치되는 인랙 화재감지기(In-rack fire detector)가 설치된다면 좀 더 신속하게 화재를 감기할 수 있다. 인랙감지기의 필요성은 랙크 구조물 내 적층 물품에서 발생된 화재의 극초기 감지를 위해 필수적인 사항이며, 이는 정확한 화재발생 위치를 추정하는 부분에도 사용될 수 있다. 랙크 내부에서의 화재 시 발생된 위치를 판단해내는 것은 소화설비의 동작과 소방대의 화재발생 위치를 제공하는 측면에서 중요하다. 랙크 내부는 물품과 물품사이 형성된 송기공간이 화재와 연기의 주 이동경로가 된다. Figure 4를 보면 물품으로 적재된 환경에서 화재발생 위치 상부에 있는 A3와 B3감지기가 동작이 될 것이다. 그렇다면 송기공간(A2-B2)∼(A3-B3) 사이에서 화재가 발생했다는 것을 알 수 있다. 또한 A3와 B3의 열 또는 연기농도 데이터를 보면 값이 큰 부분으로 화재위치가 가깝다고 추정할 수 있다. 이는 단순한 센서 네트워크로서 현재 기술로서 구현은 매우 용이하지만, 아직까지 국내외에서는 연구와 실험을 시도해본 결과를 찾기가 어렵다.

4.3 물류창고 통합 스마트 소방시스템의 집중식 스프링클러 시스템

앞에서 설명한 인랙 화재감지기 네트워크의 감지결과는 화재발생 위치 정보를 생성할 수 있고, 이를 기반으로 극초기에 소화시스템을 동작시킬 수 있다. 또한 스프링클러를 일제살수식이 되어야 한다. 실대 규모 화재실험에서 약 40 s 정도면 송기공간을 통해 화재가 급격히 확산되므로 이를 저지하고 효과적으로 화재를 진압하기 위해서는 화재발생 부분의 물품에 대한 살수와 함께 화재발생부분 직상부에 적재되고 아직 착화되지 않은 물품에 대해서도 화재확산 방지를 위한 선제적인 살수를 진행해야 한다.

하지만, 습식 인랙 스프링클러는 랙크 내부의 화재 시 인랙 스프링클러의 감열체에 대한 직접적인 화염과 플룸의 영향이 없을 경우 동작에는 상당한 시간이 걸리게 되며, 감열 이전 상부로 화재가 확산되게 된다. 또한 습식 시스템은 추운 겨울 동파 위험이 있고, 랙크 내부의 배관에 모두 열선 등과 같은 동파방지조치는 경제적으로 상당한 부담을 가져오게 된다. 이는 결과적으로 관리자들이 배관 내 물을 제거하게 되는 원인이 될 수 있다. 습식이 아니면 건식, 준비작동식, 그리고 전통적인 일제살수식 스프링클러는 물이 나오는 데 신호 전달 후 몇 초 이내의 살수를 구현하는 것인 매우 힘들다.

그러므로 랙크 하부에 피트를 만들고 습식배관(Wet pipe)을 설치한 후 그 상부로 일제살수식 배관(Dry pipe)을 수직으로 배치하며 습식배관과 일제살수식 배관의 사이에는 전자밸브(Electric valve)또는 솔레노이드 밸브(Solenoid valve)를 설치하여 밸브동작 후 몇 초 안에 살수가 시작되는 개념으로 집중식 스프링클러 시스템(Concentrated sprinkler system)을 구상하게 되었다. Figure 5를 보면 하부에의 습식배관이 있고 습식배관 이에 일제살수를 위한 건식 배관이 있으며, 그사이에 전자밸브가 배치된 것을 알 수 있다. 인랙 화재감지기 네트워크에서 정보가 전달되면 지능형 수신반(Smart fire control panel)에서는 판단된 위치와 상황에 따라 필요한 전자밸브를 개방한다. 그러면 하부의 습식배관에 있던 물이 건식배관을 통해 개방형 스프링클러 헤드로 전달되고 물이 살수되며, 밸브 개방후 살수에 걸리는 시간은 매우 짧게 되어 감지에서 살수까지 소요되는 시간을 최소화 할 수 있다.

4.4 물류창고 통합 스마트 소방시스템 스마트화

물류창고 통합스마트 소방시스템은 인공지능 체계를 도입하고 있다. 감지에서 살수에 이르는 부분에는 3가지 부분에 인공지능이 적용되어 있는 데, 첫 번째는 인랙 통합 화재감지기 내부에 장착된 인공지능 알고리즘이고, 두 번째는 감지-위치판단-소화 부분이고, 마지막으로는 오동작 판단 및 대응조치에 대한 부분이다.

첫 번째인 인랙 통합 화재감지기는 화재감지기의 내부에 인랙 통합감지기는 온도, 연기농도 그리고 일산화탄소 동시 측정을 통해 감지 신뢰도를 높였으며, 또한 퍼지로직을 이용한 인공지능 판단 알고리즘을 탑재하여 결과의 신뢰성을 극대화 하였고, 하나의 센서가 기능이상으로 감지에 실패하거나 이상신호를 보낸다고 하더라고 다른 감지 센서들의 동작을 통해 확인이 가능하도록 하였다.

두 번째로 감지-위치판단-소화 부분이다. 이 부분은 전장에서 설명한 인랙 화재감지기의 위치판단 부분에 설명되어 있다. 이는 각 감지기로부터 전달된 정보를 기반으로 지능형수신반이 화재발생 위치를 판단을 한 후 이를 기반으로 근접한 배관의 전자밸브를 개방하여 살수를 시작하는 것이다. 이 부분은 규칙기반 시스템(Rule-based system)으로서 발생 위치에 대해 개방하는 밸브에 대한 사항은 Figure 6에서 볼 수 있다. Figure 6는 2차원적 평면에서의 상황을 나타낸 것으로, Case 1은 적재물품 사이에서 화재가 발생한 경우의 개방밸브, Case 2는 적재 물품으로 생성된 송기공간의 교차지점에서 화재가 발생한 경우의 개방밸브, 그리고 Case 3는 외부에서 발생한 것으로 화재진압을 수행하면서 통로 건너편의 적재 물품으로의 화재확산방지를 방지하기 위한 추가적인 밸브 개방을 수행하는 예를 보여주고 있다.이러한 규칙기반 판단 알고리즘을 지능형수신반에 탑재하여 운용한다.

기능이상 시에 대한 대응은 Figure 7와 Figure 8을 통해 설명할 수 있다. 먼저 Figure 7에서 감지기의 1차 감지가 있으면 우선 화재로 판단하여 살수를 개시한다. 다른 감지기로 부터의 정보가 없는 경우는 비화재보로 판단한다. 또한 알람밸브(Alarm valve)가 개방되거나 플로우미터(Flow meter)가 동작하였는데 화재경보가 없는 경우도 기능이상으로 판단한다. 이 두 가지 경우에는 오동작 대응 절차에 들어가게 된다. 오동작 방지절차는 Figure 8의 계통도를 참고한다. 오동작 방지절차에 들어가게 되면 해당 배관의 전자밸브를 닫음과 동시에 오동작 대응 밸브(Fail safe valve)를 개방하여 물의 살수를 감소시켜 수손피해를 최소화 한다. 전자밸브를 닫는 신호를 보내는 데에도 오동작 방지밸브를 개방하는 것은 전자밸브의 이상이나 배관의 이상으로 인해 살수가 지속될 수 있기 때문이다.

이러한 오동작 대응 밸브는 기능시험에도 사용할 수 있는 데 전자밸브가 모두 닫혀있는 상황에서 오동작 대응 밸브를 개방하면 알람밸브 또는 플로우미터가 동작하면서 시험용 배수밸브 역할을 하면서 펌프를 비롯한 급수계통의 정상동작여부를 알아볼 수 있다. 또한 전자밸브의 동작 점검 시에는 알람밸브 쪽의 시험용 밸브를 닫고 오동작 대응 밸브를 열어 물을 제거한 후에 전자밸브 동작시험을 수행할 수 있다.

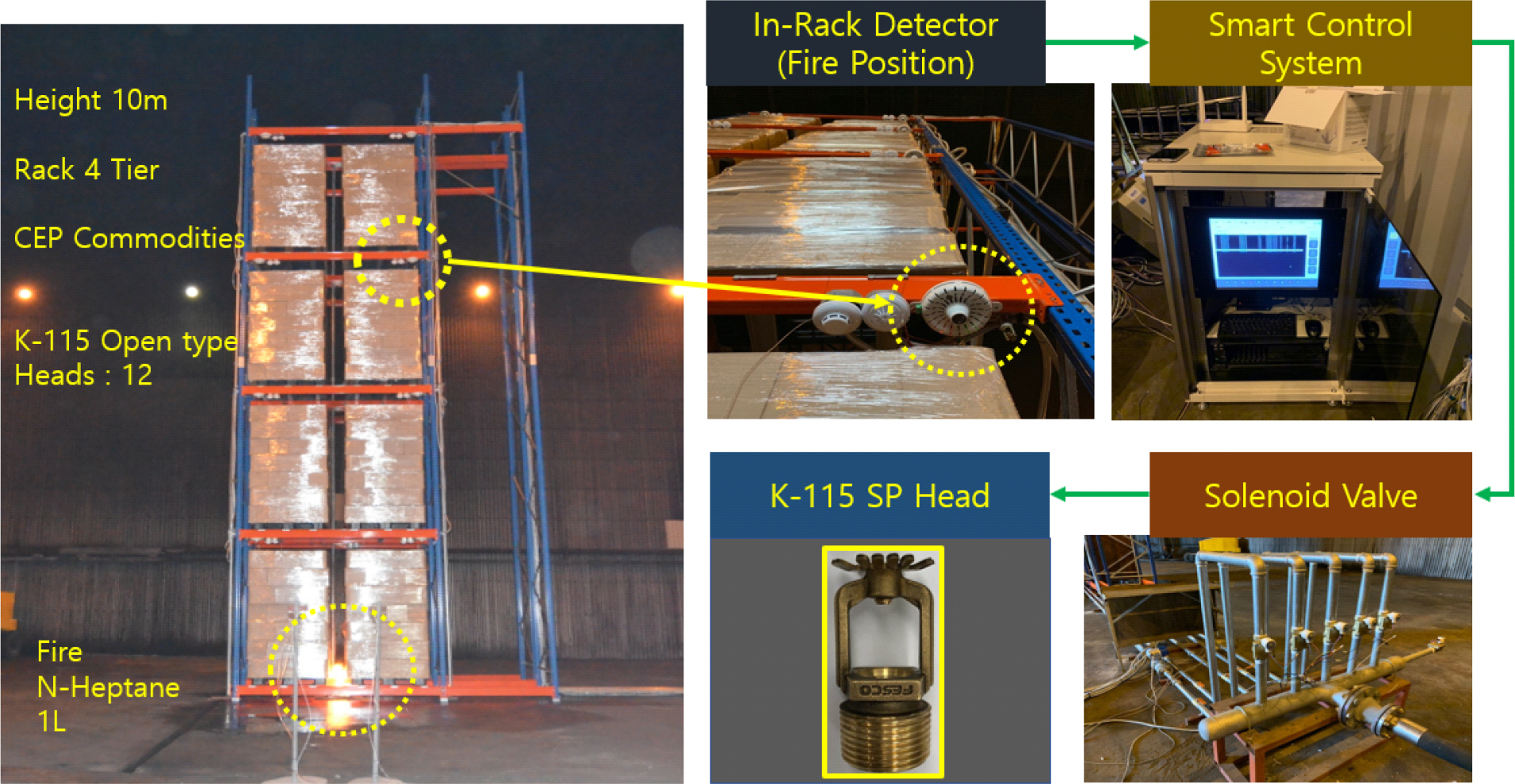

4.5 설계결과 적용 시스템 구현

위에서 제시된 설계 결과 중 중요사항은 실대형 실험을 통해 적용해보았다. 이는 2019년 8월 19일 ◯◯ 화재시험장에서 시험을 완료하였다. 실험은 2.8 m (가로) × 2.6 m (세로) × 12 m (높이) 크기의 랙크에 판지박스포장 발포플라스틱을 가연물을 플라스틱 파렛트에 2.1 m 로 적재하여 8개를 올려놓았다. 나머지 공간에는 적재가연물과 같은 크기의 철재 더미(Dummy)를 제작하여 올려놓았다.

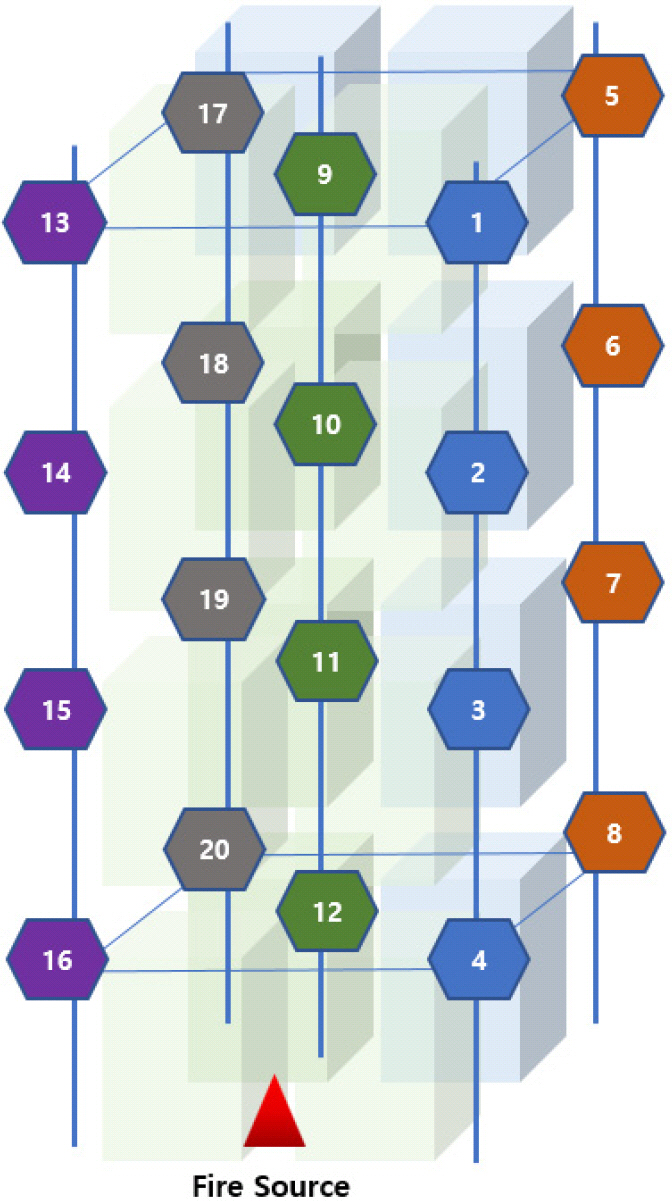

Figure 9에서 보는 바와 같이 통합 스마트 소방시스템을 구성하였다. 개발된 인랙 통합감지기를 사용하였는데 이 감지기는 열, 연기, CO감지 및 카메라 일체형인 복합형이다. 이 감지기의 신호는 지능형 관제시스템으로 전달되며 이 시스템은 화재위치를 파악하고 가장 인근에 위치한 수직배관의 솔레노이드 밸브를 개방한다. 그렇게 되면 일제살수식으로 구성된 파이프를 통해 개방형 K-115 전용헤드에 물이 공급되며 화재를 진압하도록 구성되었다.

시스템 구성 후 1차 가연물로 헵탄(n-heptane) 1 L가 담겨있는 철제 펜 (0.33 m (W) × 0.33 m (D) × 0.05 m (H))을 랙크 1단 중앙에 배치하고 착화를 수행하였다. 착화위치는 송기공간이며, 각 배관과 수평거리가 먼 곳이면서, 살수는 한 개의 배관에서 직접 도달할 수 있는 곳을 선정하여, 화재확산에는 유리하지만, 현 소화시스템의 살수는 약한 지점을 선정하였다.

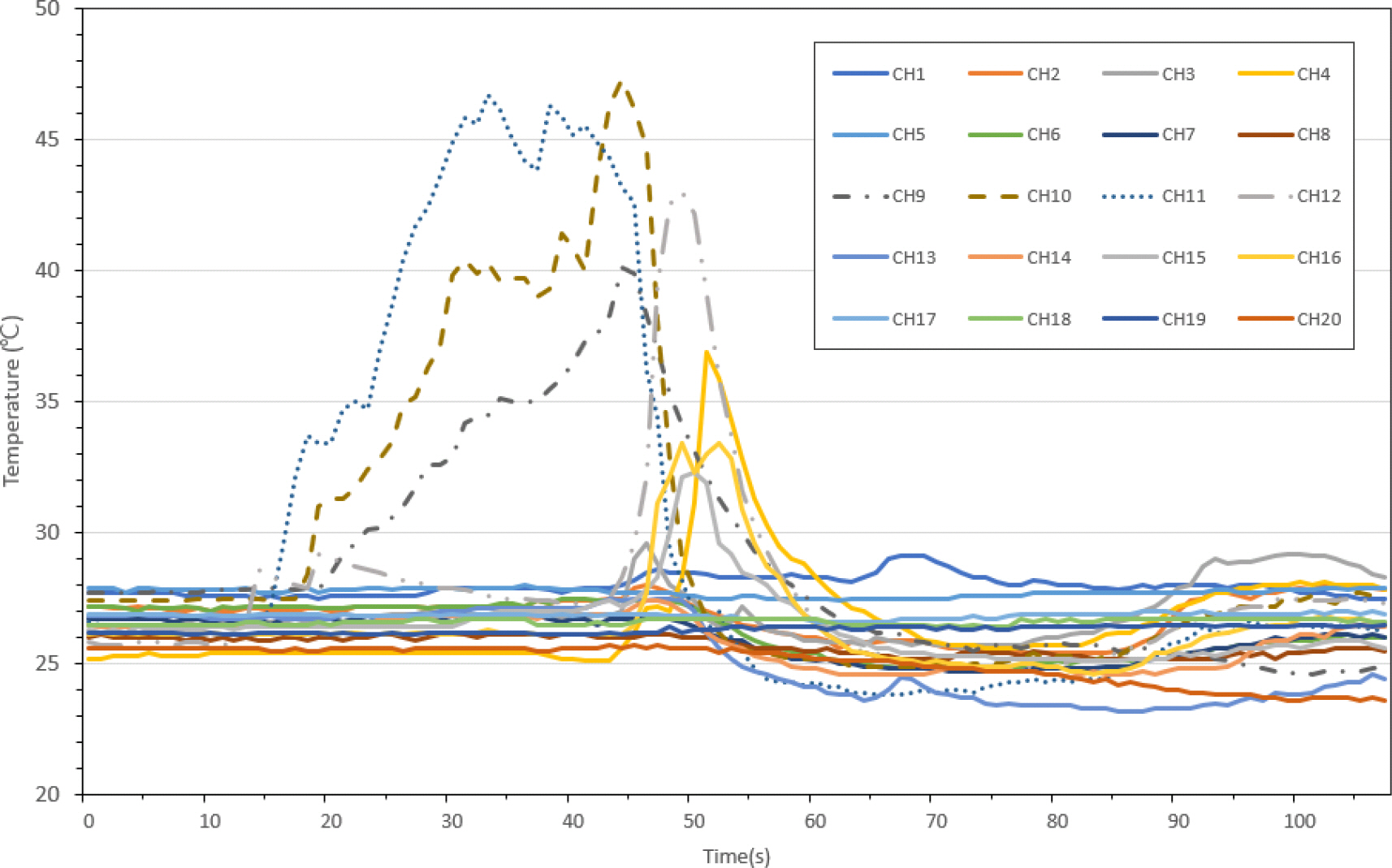

1차 가연물 점화 후 감지기는 29 s에 화재를 감지하였으며, 34 s에 살수를 시작하였다. 화재는 1단 보다 높이 성장하지 못하고 약 50 s되는 시점에서 화재가 진압되는 것으로 판단되었다. 일부 헵탄이 살수되는 물에 의하여 연소를 지속하기는 했지만, 1 min 47 s 후에는 완전히 소멸하였으며, 이는 Figure 10에서 볼 수 있다. Figure 11에서 표시된 각 스프링클러 헤드 옆에 열전대를 통해 측정된 온도는 Figure 12에 나타내었다. 온도측정결과를 보면 화원과 인접한 위치 중 CH 9, 10, 11의 온도가 동시에 상승하며, 34 s에 스프링클러가 동작한 후 CH 11의 온도가 하강하기 시작하며 상부의 CH 9과 CH 10의 온도도 하강하기 시작한다. 각 스프링클러 헤드 옆에서 측정된 온도를 보면 CH 10에서 44 s 경 47.3 ℃를 기록한 것이 최대 온도이다. 이를 보았을 때 표준형이나 속동형 스프링클러의 신속한 개방은 어려울 것으로 판단된다. 동일한 규모와 조건에서 실시된 조기진압용 스프링클러의 동작실험에서 약 40 s 경 화염이 최상단까지 확산되는 것과 비교해보면 본 시스템의 성능은 실험을 통해 입증되었다고 볼 수 있다.

5. 결 론

본 논문에서는 물류창고의 화재위험성으로부터 이에 대한 신규시스템의 구성 조건을 도출하고 세부적인 설계를 수행하는 과정을 설명하였다. 랙크식 물류창고 화재의 특징인 적재된 가연물 사이의 송기공간을 통한 신속한 화재확산에 대응하기 위하여 극초기 감지 극초기 진압 전략을 채택하고 이를 위하여 인랙 화재감지기와 지능형수신반, 그리고 집중식 스프링클러를 설계하고 개발하였다. 이는 실증실험을 통해 그 효용성을 확인하였다. 이 시스템은 더욱 다양한 물품과 적재상황에 대한 적용성을 연구해야할 필요성이 있다. 즉 물품에 따른 방수량 및 방수시간에 대해 연구를 해야할 것이다.

또 한 가지 중요한 과제는 경제성에 대한 부분이다. 시스템의 실제로 설치되려면 경제성은 매우 중요한 사항이다. 조기진압형 스프링클러나 인랙스프링클러 시스템과 설치 비용, 유지관리 비용, 피해액 감소 등을 종합적으로 비교 평가하여 실제 설치가 될 경우 장기간 운용 시 설치한 건물주나 관리주체에게 어떠한 경제적 영향을 주게되는 지 자료로 제시되어야 할 것이다.

한국에서 최초로 개발된 스프링클러 시스템으로 국내 랙크식 창고 화재피해 감소에 기여할 뿐만 아니라 국제적으로도 한국의 소방기술을 알릴 수 있는 좋은 기회가 될수있을 것으로 판단된다.

Acknowledgements

본 연구는 소방청 현장중심형 소방활동지원 기술개발사업(MPSS-소방안전-2015-67)의 연구비 지원으로 수행되었습니다.