물유리코팅에 따른 폴리우레탄 폼의 난연성능 개선에 대한 연구

Improvement of Flame-Retardant Performance of Polyurethane Foam Coated with Water Glass

Article information

Abstract

요 약

경질 폴리우레탄(Polyurethane) 폼(Foam)의 난연 성능을 개선하기 위하여 외부에 물유리를 코팅하였다. 무기질인 물유리 코팅층이 적용된 우레탄폼의 콘칼로리메터의 열방출율(Heat release rate)은 급격히 감소하였다. 폴리우레탄 표면에 코팅된 물유리는 화염에 노출되었거나 가열되었을 때 유리화 반응과 미 탈출 수분에 의한 발포현상으로 인해 유리질 폼을 형성하게 된다. 폴리우레탄 폼 위에 형성된 유리질 폼은 단열층이 되어 10 min 이상 폴리우레탄 폼의 연소를 억제하였다. 이러한 결과에 따라서 물유리는 경질 폴리우레탄 폼의 난연 특성을 개선할 수 있음을 확인하였다.

Trans Abstract

ABSTRACT

In this study, water glass was applied as a coating material to a rigid polyurethane foam to improve the flame-retardant properties of the foam. The heat release rate of the cone calorimeter of the urethane foam, in which the inorganic water-glass coating layer was applied, decreased rapidly. The water glass coated on the polyurethane surface formed a glassy foam by foaming with water, which did not escape during the vitrification reaction when the foam or glass was heated. The glassy foam formed on the polyurethane foam became a fire-resistant insulation layer that inhibited the combustion of the polyurethane foam for more than 10 min. Water glass was found to improve the flame-retardant properties of the rigid polyurethane foam.

1. 서 론

최근 대형 건축물의 화재 발생에 따른 인명·재산피해가 지속 발생하여 국민생활안전을 위한 불연성 소재의 사용에 대한 필요성이 대두되고 있다. 2016년 4월 시행된 화재 안전을 위한 건축법 시행령 제61조 제1항, 제2항에서, 2,000 ㎡이상 상업지역 건축물, 6층 이상 또는 높이 22 m 이상 건축물 외벽에 불연 및 준불연 마감 재료의 사용이 의무화 되었고, 화재영향평가제의 도입 및 건축물의 피난·방화구조 등의 기준에 관한 규칙이 강화되어, 2018년 7월부터는 건축물의 방화구조의 적용도 기존 6층 이상에서 3층 이상으로 변경되었다(1,2).

고층의 상업건물이나 아파트 화재발생 시 문제가 된 난연성 폴리머 소재의 준불연화 기술이 일부 개발되었으나, 시장경쟁력이 낮은 수준이다. 국내 일부 특허의 경우, 폴리우레탄 폼 단열 판넬 중에서 한쪽 표면에 석고보드나 시멘트(또는 콘크리트) 보드 또는 마그네슘 보드, 알루미늄 호일 등의 건축용 마감재를 붙이거나, 발포성 팽창흑연 또는 그라파이트, 황토 등을 덧대는 수준으로 단순 덮개나 소재 팽창 특성을 이용하도록 하였다. 이러한 개발품들이 시장에 나오지 못하고 있는 이유는 소재 자체가 무거워지거나 경제성이 부족하거나 단열층을 이루는 유기소재 자체의 연소에 의한 유독가스 발생 등 개선에 한계가 있기 때문인 것으로 생각된다. 한편, 폴리우레탄과 무기물 및 타 난연성 물질들을 혼합하여 난연성을 향상시키고자 하는 연구가 다수 존재하였다(3-5).

Park 등(2013)은 자신들의 특허에서 탄화보드의 양면에 물유리와 황토분말의 혼합액을 코팅하여 난연 성능을 향상시키는 목질 패널을 개발한 바 있다(6). 물유리는 규사(珪砂)와 소다회(灰)의 혼합물을 1,100~1,300 ℃에서 용융한 유리를 저압 증기 솥에서 물에 녹여서 제조한 것으로 공기 속에서는 이산화탄소를 흡수해서 겔 모양의 규산이 석출되므로 강한 접착력을 보이기 때문에 접착제, 접합제 등으로 사용되며, 무정형 내화(耐火)시멘트 등의 원료로도 사용된다(7).

본 연구에서는 물유리가 황토와 탄화보드 간의 접착력 발현과 황토의 탈락방지와 내화성 향상의 목적으로 사용한 것에 주목하였다. 물유리가 내화 특성이 있다면 폴리우레탄와 같은 유기 발포체에 코팅이 될 경우, 화염이 단열재인 폴리우레탄 폼에 직접적으로 닿지 않도록 하여 연소지연을 함으로써 난연 수준을 향상시킬 수 있을 것으로 예상하였다. 또한, 난연 수지 개발에 널리 사용되는 것으로 알려진(8) 금속수산화물(예, Al(OH)3)을 물유리에 혼합하였을 때 발생하는 효과를 검토하고자 하였다.

2. 실험방법

본 실험에 사용된 재료는 건축용 단열재로 사용하고 있는 종이 면재가 도포된 경질 폴리우레탄 폼(100 mm × 100 mm × 100 mm, 코스모폴(주)), 물유리, 수산화알루미늄(Al(OH)3, 삼전순약, 99%)이다. 경질 폴리우레탄의 물성은 Table 1과 같으며, 난연성능은 난연재료로 가장 낮은 등급이다.

물유리(가용성 규산염)는 KS-2종 ㈜영인화성의 제품을 사용하였으며, 제조사에서 제공된 특성 및 구성은 Table 2와 같다. 물유리의 점도 특성을 확인하기 위해서 Rheometer (HAAKE MARS Ⅲ, Thermo Fisher Scientific, USA)를 사용하여 상온(25 ℃)과 0 ℃에서 측정하였다. 회전시간은 0~300 s, 유지시간은 600 s이며 조건 당 3회 측정 후 평균값을 사용하였다. 온도에 따른 물유리의 상태변화와 중량변화는 TG-DSC (SDT Q600, TA Instruments, UK)를 사용하여 10 ℃/min의 속도로 650 ℃까지 측정하였다. 물유리의 양은 20-21 mg을 유지하였으며 Alumina pan을 이용하여 측정하였다.

Figure 1은 물유리의 온도에 따른 점도 변화이다. 상온에서의 물유리점도는 제조사 스펙과 유사하게 1,500 cps를 나타냈으며, 0 ℃에서는 17,870 cps까지 증가되기 때문에 상온의 상태를 유지하였다.

물유리와 물유리 혼합물의 가열 시 나타나는 현상을 확인하기 위해 전기로에 물유리를 스텐레스 트레이에 10 g을 넣고 10 ℃/min의 속도로 600 ℃까지 승온 시킨 후, 100 ℃ 구간 별로 물유리의 형태 변화를 관찰하였다. 물유리 이외에도 Al(OH)3를 물유리에 첨가하여 시험을 하였으며, 물유리와 무기분말의 중량비는 2:1, 3:1, 5:1로 변화를 주어 적합한 비율을 도출하고자 하였다. 코팅 시 혼합물은 10 g 도포하였으며 Dry oven에서 80 ℃로 30 min 동안 건조하여 시료를 제조하였다.

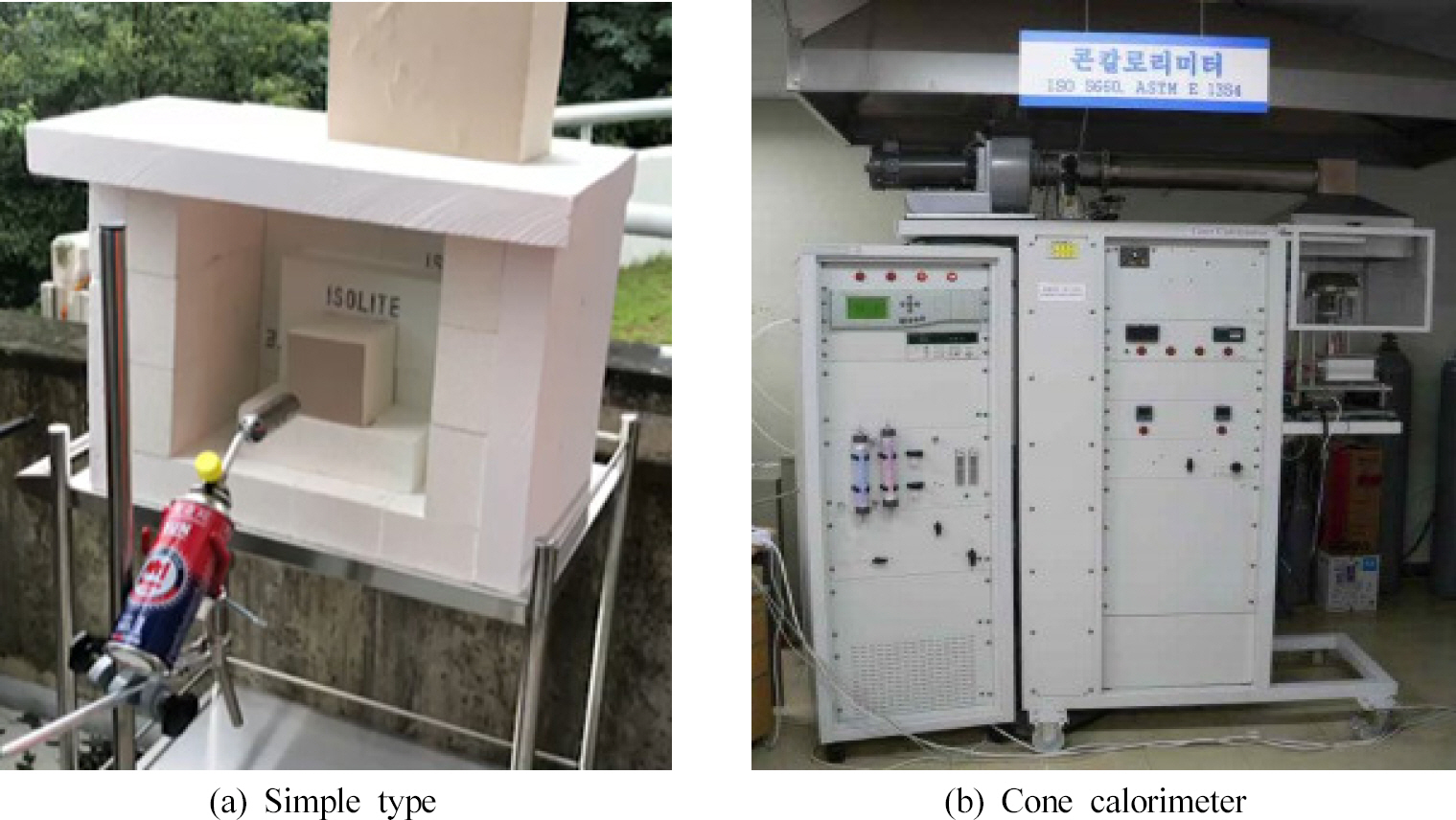

연소 시험용 시료는 KSF ISO 5660-1 (연소성능시험-열방출, 연기발생, 질량감소율-제1부: 열 방출률(콘칼로리미터법))에 따라 100 mm × 100 mm × 50 mm 크기의 폴리우레탄 폼의 종이 면재 위에 물유리 양을 조절하면서 도포하여 제조하였다. 연소 시험은 2가지로 분리하여 평가하였다. 우선 Figure 2(a)와 같은 간이 연소 시험 장치를 이용하여 화염에 의한 물유리와 폴리우레탄 foam의 변화를 확인하였다. 물 유리가 적용된 이 화염에 대해 적절하다고 판단되는 조건의 시료를 KS F ISO 5660-1에 따라 열방출율(Heat release rate)을 평가하였다(Figure 2(b))(9).

3. 실험결과

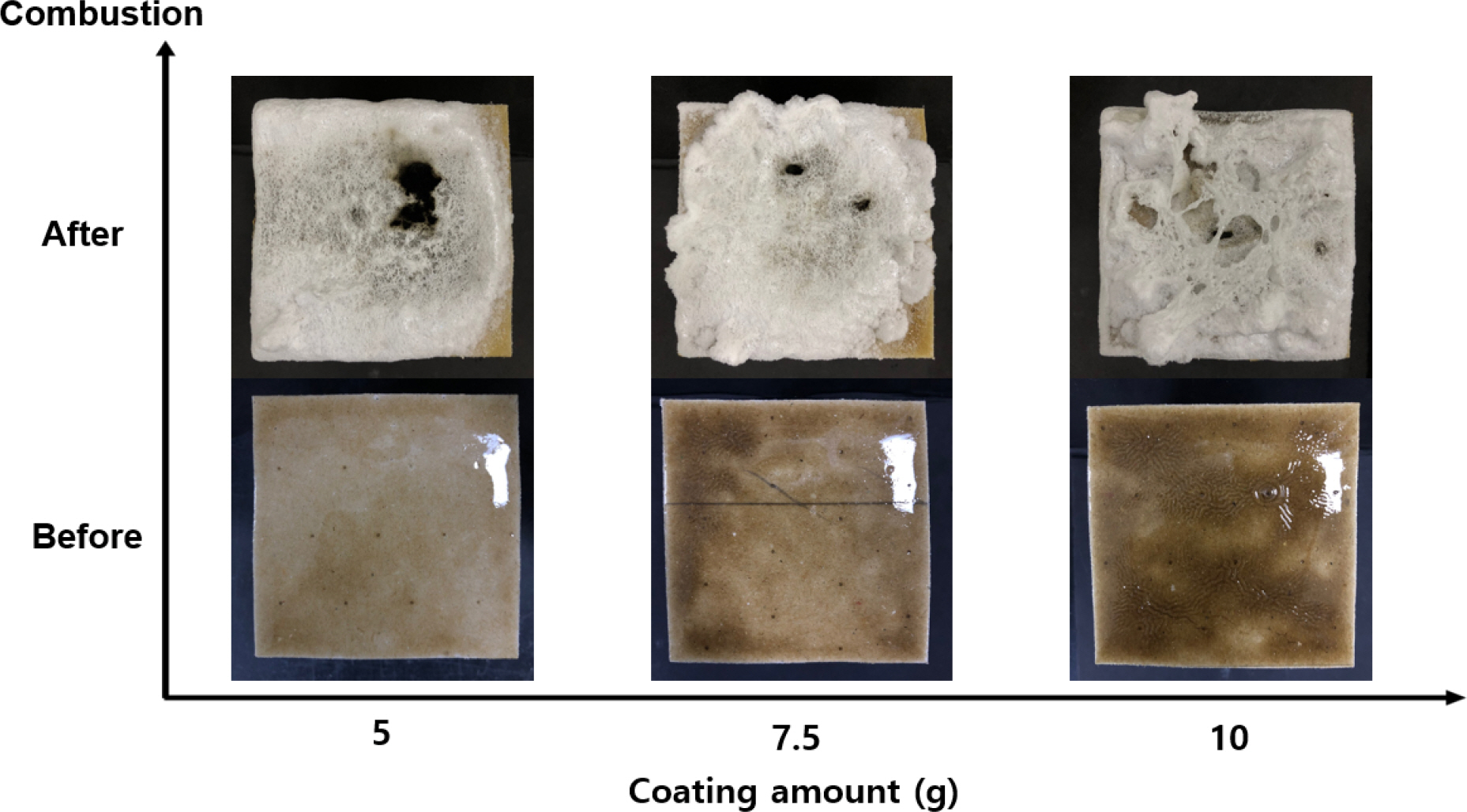

Figure 3은 물유리 도포량에 따른 간이 연소 시험 결과이다. 그림의 간이연소 시험 전인 Before의 경우, 물유리 도포가 많으면 사진에서처럼 짙은 색깔이 나타났다. 물유리가 도포된 폴리우레탄에 간이시험용 토치의 화염을 닿게 하였을 때, 발포가 일어났다. 물유리의 도포량이 적을 경우 폴리우레탄 폼에 검게 연소된 부분이 나타났으나, 도포량이 많아질수록 폴리우레탄의 연소면적은 작아지고 물유리 발포 형상도 간이연소 화염의 모양을 따라 물유리 중앙은 얇고 바깥으로 퍼져 두꺼워지는 형상을 나타내었다. 이는 물유리가 화염에 의해 유리화 반응을 일으킴과 더불어 유리 층 형성으로 유리층 아래의 폴리우레탄 연소를 억제하는 것으로 생각된다.

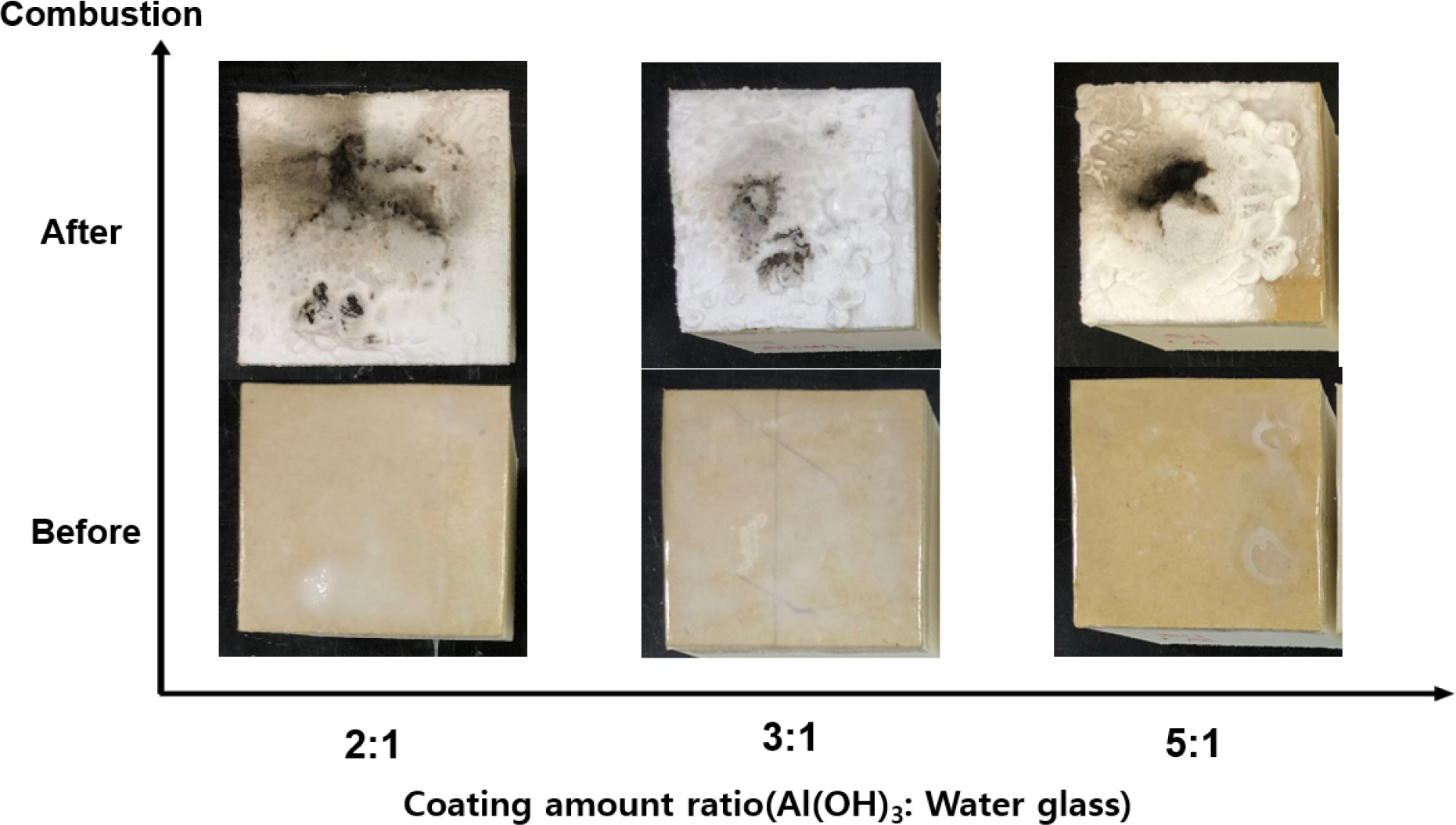

한편 Figure 4는 Al(OH)3를 물유리와 혼합하여 적용한 경우이다. 간이 연소 실험에서는 화염이 중앙에 집중되기 때문에 화염이 집중된 부위가 그을림 자국이 관찰되었다. 물유리만으로 표면 처리한 경우와 비교하여 Al(OH)3가 추가된 경우는 육안 관찰 시 연소에 대한 저항성이 차이 날 정도로 관찰되지는 않았다. 그러나 Figure 3과 4를 비교한 결과, Al(OH)3를 혼합한 경우의 발포현상은 상당히 감소된 것을 확인할 수 있었다. 이는 고찰부분에서 구분하여 설명하고자 한다.

Pictures of polyurethane foam surface treated with a mixture of water glass and Al(OH)3 after a simple combustion test.

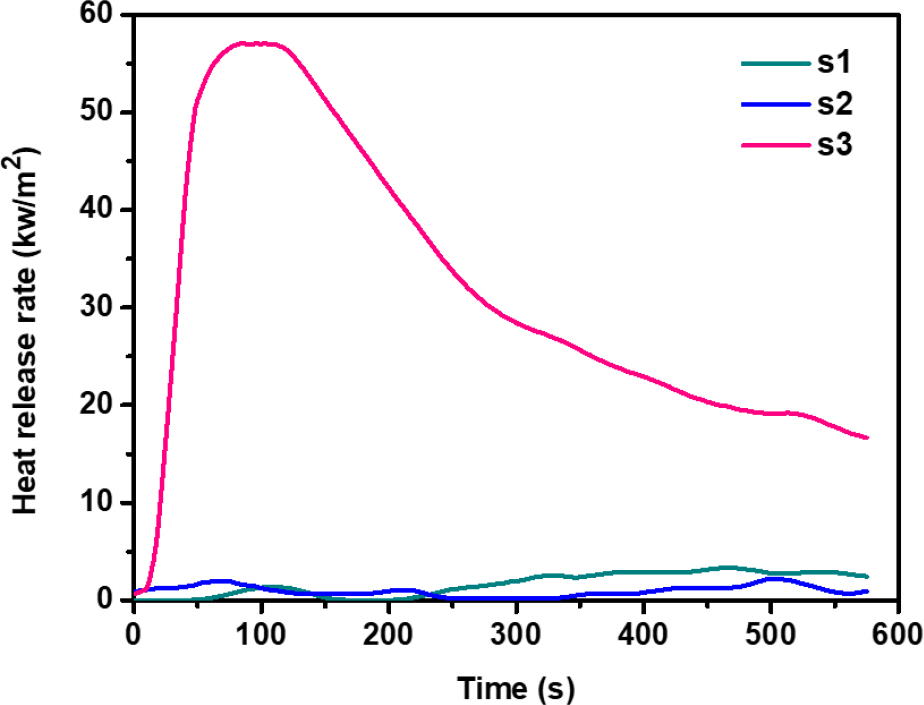

한편, 준불연 코팅처리가 되지 않은 폴리우레탄 폼과 물유리가 도포된 폴리우레탄 폼의 열방출율 차이를 Figure 5에 나타내었다. 준불연 코팅 처리가 되지 않은 폴리우레탄 폼의 경우(Figure 5에서 s3), 100 s 이내에 최대 열방출율에 도달하는 것을 확인할 수 있다. 그러나 물유리만 있는 경우(s1)와 물유리와 Al(OH)3를 함유시킨 경우(s2)에는 10 min 간 최대 열방출율이 10 s 이상 연속으로 200 kW/m2를 초과하지 않아야 하는 준불연재료 적합기준을 만족할 뿐 아니라 5 kW/m2 이하의 매우 낮은 열방출율을 나타내었다. 이는 물유리나 물유리와 Al(OH)3 혼합물을 폴리우레탄 폼에 코팅할 경우 폴리우레탄 폼 연소를 상당히 지연시킬 수 있음을 나타낸다.

4. 실험결과 고찰

규산나트륨(sodium silicate)이라고도 하는 규산소다는 조성에 따라 메타규산나트륨(Na2 SiO3), 그 수산화물인 오르토규산나트륨(Na4 SiO4), 이규산나트륨(Na2 Si2 O5)등 여러가지가 있으며 보통 메타규산나트륨(Na2 SiO3)이 사용된다. 상기 메타규산나트륨(Na2 SiO3)은 물에 잘 녹으며 수용액은 가수분해(加水分解)하여 알카리성이 된다.

즉, (2Na2 SiO3 + H2 O = Na2 SiO5 + 2NaOH) 반응으로 규산소다(규산나트륨)의 진한 수용액이 된다(10).

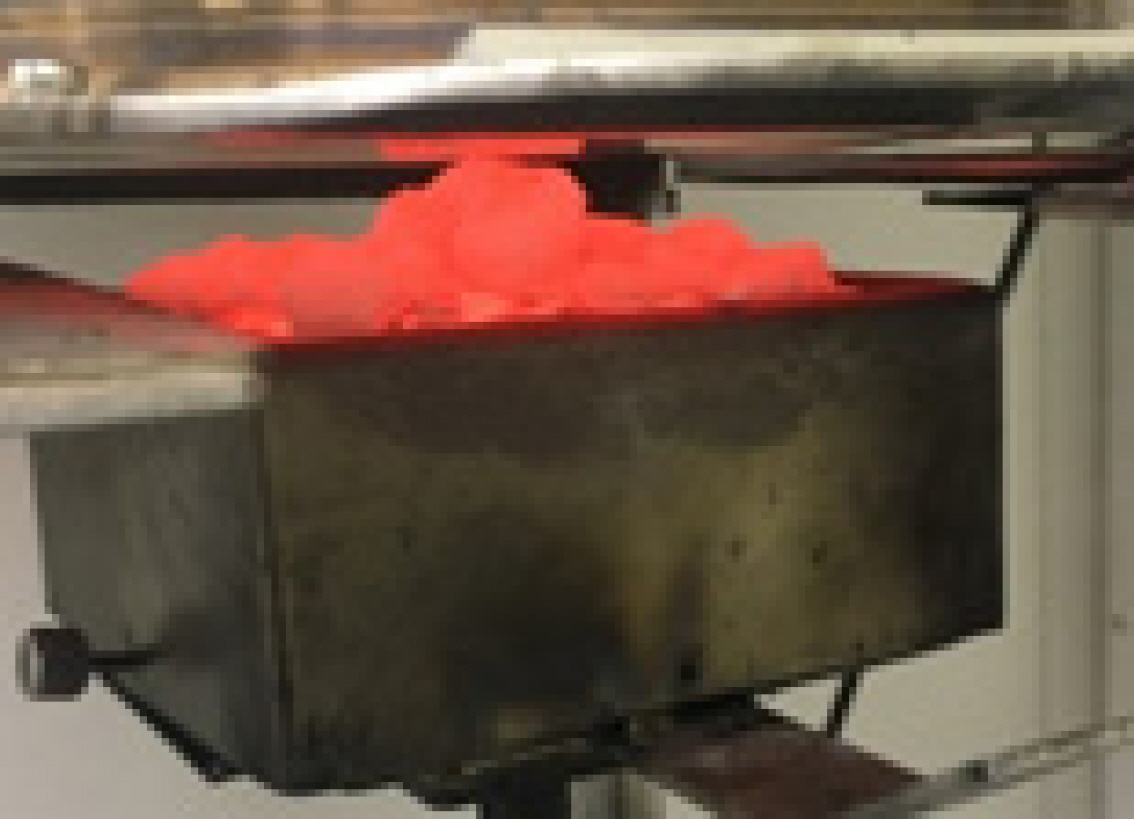

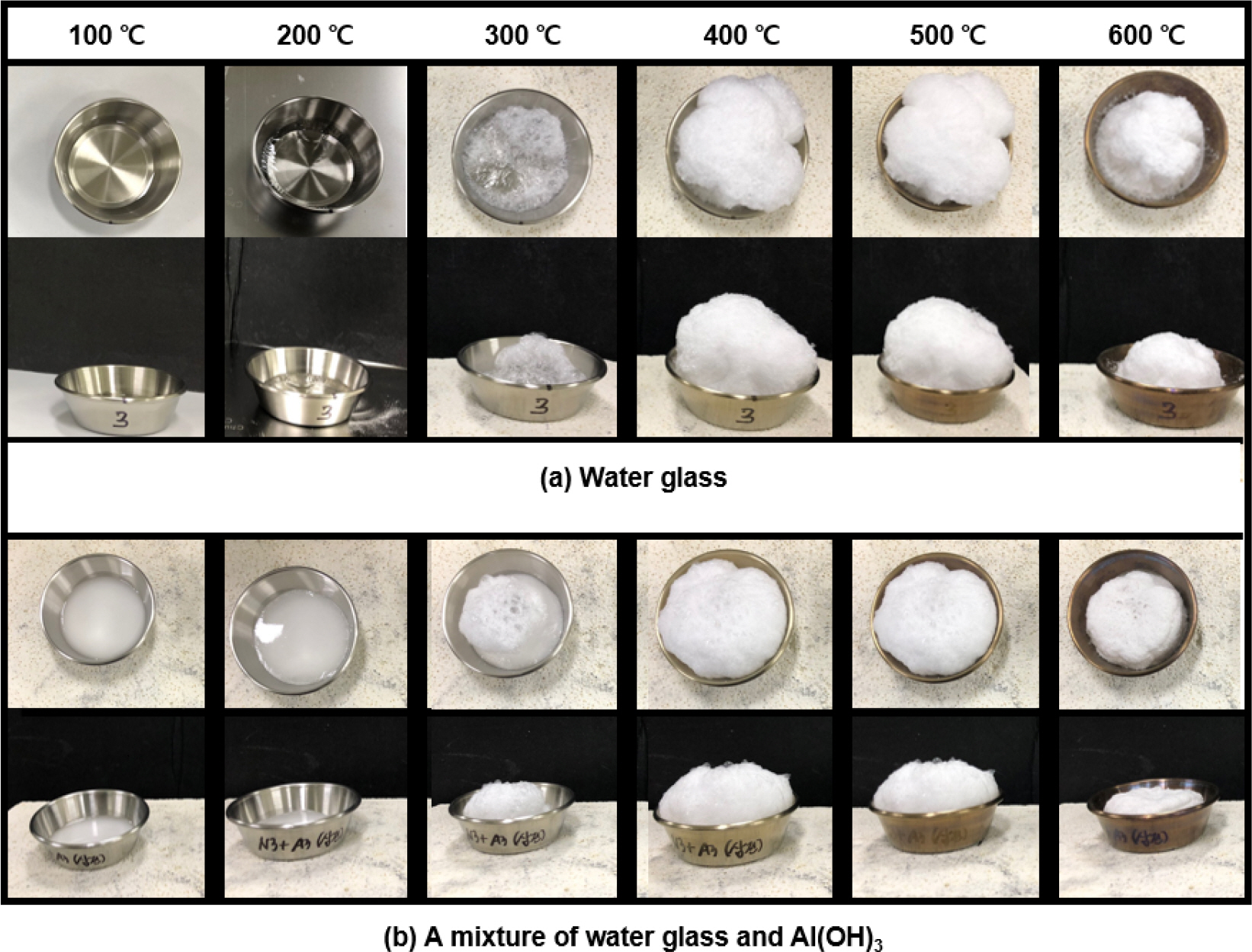

Figure 6은 물유리를 전기로에서 600 ℃까지 가열했을 때의 외관 변화를 나타낸다. 100 ℃를 넘어가면 물유리는 표면이 단단해진다. 300 ℃가 되면 물유리가 조금씩 팽창하고 500 ℃에서 최대로 팽창하다가 600 ℃가 되면 다시 수축한다. 이러한 현상은 콘칼로리메터 평가 시 가열하는 과정에서도 관찰된다(Figure 7). 물유리와 Al(OH)3가 혼합된 경우에는 물유리만 있는 경우 보다 발포가 덜되었다. 이러한 발포 차이는 혼합물의 경우 물유리양이 조금 적었기 때문인 것으로 생각된다. Figure 6은 TG-DTA 분석결과에서 좀 더 쉽게 설명될 수 있다.

Appearance change of water glass and a mixture of water glass and Al(OH)3 depending on heating temperature.

Figure 8(a)의 물유리만 있는 경우의 TG-DTA 분석결과에서 확인할 수 있듯이 100 ℃까지는 22.26% 정도의 수분감량만이 있었다. 수분 증발에 의한 흡열 피크가 관찰되는 110 ℃ 부근부터 300 ℃ 이내에서는 전체 중량의 50% 이상의 수분이 빠져 나갔다. 400 ℃ 이상에서는 약 40% 정도의 고형분만 남았고 600 ℃까지 승온에 따른 매우 완만한 수분감량이 관찰되었다. 한편, Figure 8(b)의 물유리와 Al(OH)3 혼합물의 경우 온도 구간별로 중량 감소량의 차이를 확인할 수 있었다. 특히 200 ℃에서의 차이는 물유리 함량이 적었 기 때문에 10% 정도 혼합물 쪽의 중량감소가 적었다. 혼합물의 중량 감소와 흡열피크가 200 ℃ 이상에서 3번 연속되었다. 이 3번의 흡수피크는 본 연구에서 사용한 삼전순약의 Al(OH)3 분체의 고유한 열분해 온도인 것으로 확인되었다. 일반적으로 Al(OH)3는 300 ℃ 부근에서 열분해 되는 것으로 알려져 있다(11).

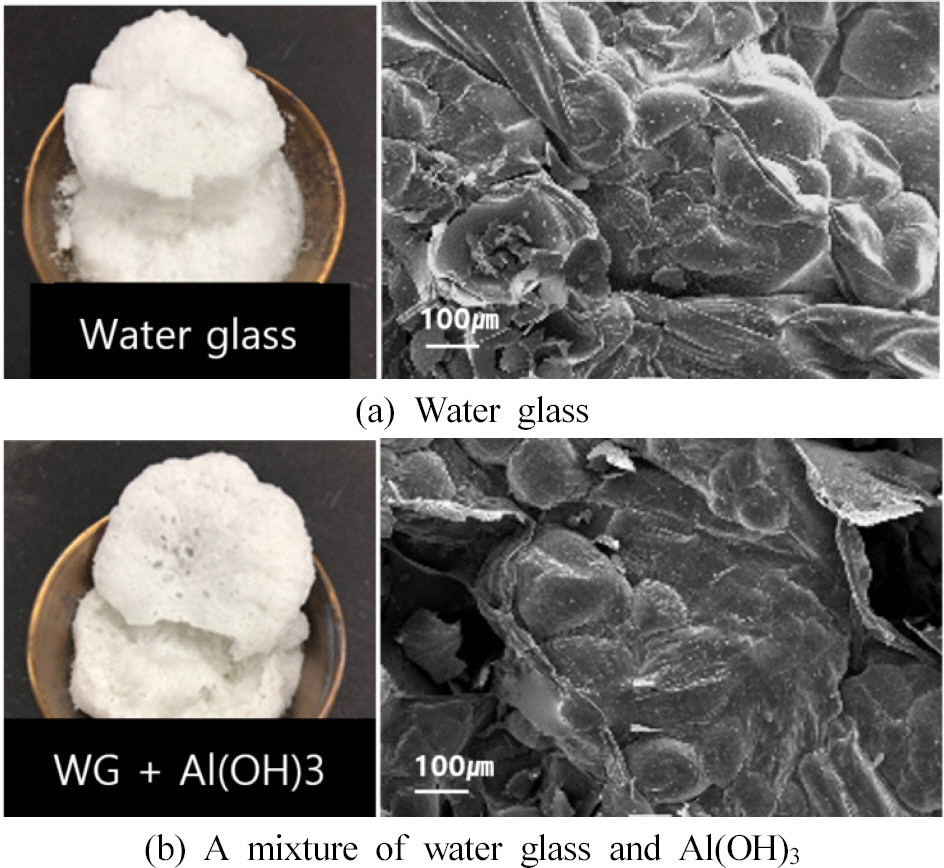

이러한 물유리의 발포현상에서 생성된 발포물은 예상할 수 있는 바와 같이 유리질이다. 이는 Figure 9에서 X-선 회절분석으로 확인할 수 있었다. 그림에서 볼 수 있듯이, 전형적인 유리상의 X-선 회절 패턴이다(12). Al(OH)3를 함유하는 경우에는 Al(OH)3가 분해하여 γ-Al2 O3가 생성되는 것을 확인하였다. 이 또한 전형적인 수산화알루미늄의 분해 현상이다(13). 한편 Figure 10은 물유리 또는 물유리와 Al(OH)3 혼합물을 전기로에서 가열하여 팽창된 것을 주사전자현미경으로 관찰한 것으로 육안 관찰에 비해서 발포 현상을 더욱 명확히 관찰할 수 있다.

결과적으로 물유리는 온도상승에 따라 수분의 방출과 유리화가 동시에 진행되는 것을 알수 있었다. 물유리 가열시의 유리화가 진행되는 동안에도 수분의 방출이 지속되는 것은 TG-DTA 결과로부터 확인할 수 있었다. 즉 물유리의 유리화가 진행된다는 것은 점탄성을 갖는 유리로 변질한다는 것을 의미한다. 화염이나 열기가 물유리 표면에 닿게 되면 표면부터 유리화 되고 매우 적은 양의 수증기는 유리질 내부에 갇히게 된다. 갇힌 가스는 내부의 압력에 의해 팽창하게 되고 유리 폼의 형태를 나타내게 된다.

경질 폴리우레탄 폼 위에 물유리 또는 물유리와 Al(OH)3 혼합물을 코팅한 후 가열하면 물유리가 유리화되면서 발포 층을 형성하게 된다. 이러한 발포 층은 폴리우레탄 폼의 연소를 방해하는 단열층이 되는 것이 생각한다. 이는 콘칼로리메터나 간이연소실험에서 급속한 열을 받았을 때 발생하는 현상으로도 확인할 수 있었다. 특히 간이 연소실험에서 화염의 형상과 발포 형상이 닮은 것은 화염 형상에 따른 온도 차이로 유리 전이와 가스 방출이 발생하는 시간과의 차이가 발생하기 때문인 것으로 생각할 수 있다. 또한 물유 리나 물유리와 Al(OH)3 혼합물의 발포 단열층의 형성은 콘칼리리메터시험에서 폴리우레탄의 연소를 방해함으로써 열방출율이 급격히 낮아지게 한다고 판단할 수 있다.

5. 결 론

물유리와 물유리 및 Al(OH)3 혼합물이 폴리우레탄과 같은 유기 발포체에 코팅이 될 경우, 폴리우레탄의 난연 수준이 향상 가능성에 대하여 연구하였다. 콘칼로리메터의 열방출율 시험 결과, 물유리가 적용된 폴리우레탄 폼의 경우 열방출율(Heat release rate)은 거의 5 kW/m2 이하의 매우 낮은 값을 나타내어 폴리우레탄 폼의 난연 수준의 개선을 기대할 수 있을 것으로 판단한다. 이와 같이 폴리우레탄이 난연 성능 개선은 것은 화염노출 또는 가열시 폴리우레탄 표면에 코팅된 물유리의 유리화 과정에서 물유리 내 수분이 방출되지 못하여 잔류하던 수분이 유리막에 포획되면서 불연성과 단열성을 동시에 갖는 유리질 폼을 형성하였기 때문으로 생각하였다. 한편, 수산화알루미늄을 혼합할 경우에는 혼합하지 않은 경우와 비교하여 열방출율의 차이는 거의 없었지만, 발포층의 두께가 작음을 확인할 수 있었다.