아산화동증식 발열에 의한 화재 사례의 분석

Analysis of a Fire Case Caused by Heat Generation due to Cu2O Breeding

Article information

Abstract

요 약

전선 접속부 등에서 아산화동(Cu2O)증식 발열에 의해 화재가 발생하는 것은 화재조사 전문가들에게 널리 알려져 있지만 아산화동증식 발열에 의한 화재사례를 구체적으로 분석하여 소개하는 논문은 거의 없다. 이 논문에서는 전기적인 접속부분의 발열에 의한 화재 통계와 아산화동증식 발열 현상과 특징을 분석한 후 아산화동증식 발열에 의해 대학실험실의 전선 접속부분에서 화재가 발생한 사례에 대해 구체적으로 분석하고 있다. 이 화재사례는 발화개소의 화재패턴 조사, 전선 접속부분에 대한 육안 조사, 3차원 CT 촬영 조사, 전원인가 시험, 실체현미경 조사, SEM과 EDS 분석을 통해서 전선 접속부분에서 아산화동 증식 발열로 인해 화재가 발생한 것으로 결론을 내릴 수 있었다.

Trans Abstract

ABSTRACT

Although fires caused by heat generation due to Cu2O breeding in wire connections are well-known among fire investigators, there are few papers on the analysis and introduction of fire cases by heat generation due to Cu2O breeding. This study analyzed fire statistics caused by heat generation in electrical connections and the phenomena and features of heat generation due to Cu2O breeding. Then, a fire which occurred in the wire connection in a university lab by heat generation due to Cu2O breeding was analyzed in more detail. This fire case could reach a conclusion that heat generation due to Cu2O breeding caused a fire in the wire connection through the fire pattern investigation of fire origin, the visual investigation of wire connection, 3D CT, power-on-test, and stereoscopic microscopy, SEM and EDS analysis.

1. 서 론

소방청 국가화재정보센터(www.nfds.go.kr)의 통계에 의하면 우리나라는 2007-2019년에 연평균 43,946건의 화재가 발생하였다. 소방의 화재조사에서는 발화열원과 최초 착화물이 결합하여 화재가 발생하게 된 요인을 발화요인이라고 하며, 발화요인은 전기적 요인, 기계적 요인, 가스누출(폭발), 화학적 요인, 교통사고, 부주의, 자연적 요인으로 분류하고 있다. 전기적 요인은 누전 ⋅ 지락, 접촉불량에 의한 단락, 절연열화에 의한 단락, 과부하/과전류, 압착․손상에 의한 단락, 층간단락, 트래킹에 의한 단락, 반단선, 미확인 단락으로 세분하고 있고, 접촉불량에 의한 단락은 전선과 전선, 전선과 접속단자의 전기적인 접촉상태가 불완전할 때 접속부의 저항 및 온도가 증가하여 화재가 발생하는 경우를 말한다(1).

국가화재정보센터에서 추출한 2007~2019년 화재통계에 의하면 연평균 43,946건 화재 중 전기화재는 10,100건으로 대략 23%를 차지하며, 접촉불량에 의한 화재는 연평균 1,057건으로 전기화재 중 대략 10.5%를 차지하였다.

전선이나 단자 등이 사용되는 곳에는 반드시 접속부가 있으며 이들 접속부가 느슨해지거나 하여 저항이 증가하면 접속부에서 국부적으로 발열을 하여 화재가 발생할 수 있 음은 널리 알려져 있다(2-7).

접속부에서 발생하는 화재는 크게 접속부에 발생하는 아산화동증식발열현상에 의해 발생하는 화재와 아산화동증식발열과 관련 없이 접속부 저항 증가로 인해 발생하는 열에 의한 화재로 구분할 수 있다(8).

아산화동증식발열과 관련된 논문이 한국전기안전공사 전기안전연구원 등을 중심으로 많이 발표(9-15)되어 온 반면에 아산화동증식발열에 의해 발생한 화재 사례를 구체적으로 분석하여 입증한 논문(16)은 거의 없다. 이 논문에서는 아산화동증식발열에 대한 선행연구들을 토대로 이론적 고찰을 하고 아산화동증식발열에 의해 발생한 화재사례를 구체적으로 분석한다.

분석은 대학 실험실에서 발생한 화재를 대상으로 화재현장의 연소상황 조사, 화재현장의 연소된 곳에서 절단해 낸 전선의 육안조사, 연소잔재물을 제거한 전선의 접속부분 분해 및 3차원 CT 조사, 부하 통전시험, 접속부분에서 분리한 산화물 덩어리에 대한 실체현미경과 SEM 및 EDS 분석으로 화재원인을 특정하는 방법을 사용하였다.

2. 이론적 고찰

2.1 아산화동증식 발열 현상의 발견(17)

아산화동증식현상은 일본의 堀田悦博가 1963년 발견한 현상으로 일본화재학회‘火災’誌 제24권 제1호 52-57쪽에‘아산화동증식 발열 현상에 대해’라는 기고를 통해 널리 알려졌다.

홋타(堀田悦博)는 1A의 작은 전류로도 큰 열에너지가 발생하는 현상을 아래와 같은 우연한 실험을 계기로 발견하였다. 1963년 5월 작은 부하 전기회로의 단속개폐(斷續開閉)를 전선(1.6 mm) 사이의 미소거리에서 할 수 있는 간단한 장치를 만들었다. 이 장치로 100 W1) 전구를 부하로 하는 회로의 개폐시험을 한바 접속하고 분리하는 두 전선 틈새의 청백색 전기불꽃(스파크)이 갑자기 주황색 전기불꽃(스파크)으로 변하였다. 그대로 놔두었더니 구리선을 지지하고 있던 나무부분이 타서 지지력이 약해져 접촉이 불안정하게 되어 주황색 전기불꽃이 꺼졌다. 주황색 전기불꽃이 있던 전선 양쪽 끝 부위에 생긴 아산화동으로 추정되는 회흑색 암석모양을 현미경으로 들여다보았더니 빨간 루비와 같은 작은 결정들이었다. 1A의 작은 전류에 지나지 않음에도 나무를 태울 정도의 발열을 하는 현상은 화재원인이 될 수도 있다고 생각하여 보다 심도 있게 연구하기 위한 관찰과 실험을 반복해서 하였다. 그런데 우연히 그로부터 10일 후 한 공장에서 1.5~2A 정도의 작은 부하가 흐르는 나이프형 개폐기에서 발화된 화재를 조사한바 이 개폐기의 접속부분(단자의 전선 삽입 부분)에 상기 실험으로 만든 것과 같은 적갈색의 산화물 덩어리를 발견하였다. 그 후 여러 번의 실험을 거치고 또 많은 화재사례도 발견하여 이 현상을 “아산화동증식 발열 현상”이라고 하였다.

홋타는 실험을 통해 교류와 달리 직류는 이 현상이 거의 발생하지 않지만 일단 발생하면 안정적으로 아산화동 증식이 진행하며 아산화동의 증식이 +극 쪽에만 진행하고 -극 쪽에는 전혀 발생하지 않는 점을 발견하였다.

2.2 선행 연구

아산화동증식에 의한 발열현상은 堀田悦博의 1974년 일본화재학회‘火災’誌 발표이후 요코하마시 소방국의 伊佐詔征(18), 치바대학의 川瀬太郎(19,20), 과학경찰연구소2) 화재연구실의 萩本安昭(21,22), 후루가와(古河)전기공업(23)㈜와 아이치공업대학의 연구진(24-28) 등 일본을 중심으로 심도 있는 연구가 진행되었다(29,30). 미국에서는 1976년 National bureau of standards (NBS)에 의한 연구(31)를 시작으로 John J. Shea(32-35) 등의 연구가 진행되었다. 우리나라에서는 한국전기안전공사 전기안전연구원 등을 중심으로 연구가 진행되었다(9-15).

3. 아산화동증식 발열의 메커니즘과 특징 분석

3.1 아산화동증식 발열의 메커니즘

동선 2개를 접촉시켜 일정전류(1~10A)를 흘려서 그 접촉부에 진동을 주면 당연히 청백색의 아크가 발생한다. 아크를 반복해서 계속 발생하게 하면 1점에 주황색의 적열(赤熱) 스포트(Red-hot spot, Glow spot)가 나타나고 시간경과에 따라 주황색불꽃이 점점 커진다. 이 시점에 진동을 멈추면 적열 스포트를 통해 전류가 흐르기 시작하여 적열부분(Hot zone)을 형성한다. 이 적열상태를 그대로 두면 동선의 접촉부는 완전한 아산화동이 되고 마침내 아산화동선의 일부는 백색광의 전류경로(Current path, Glowing filament)가 생기어 그 경로의 끝은 동선을 침식하여 아산화동이 성장한다(Figure 1 참조). 이러한 상태를 아산화동증식현상이라 부르고 있고(23), 영어권에서는 글로우 현상(Glowing phenomenon)이라고 부른다(36). 전류경로는 살아있는 벌레처럼 움직이면서 산화물의 증식을 촉진시킨다. 이와 같은 아산화동증식현상은 접속기기에 영향이 나타나지 않고, 1A정도의 전류에서도 쉽게 발생하므로 회로보호용 차단기로는 방지할 수 없어 화재로 이어질 수 있다.

3.2 아산화동증식 발열의 특징 분석

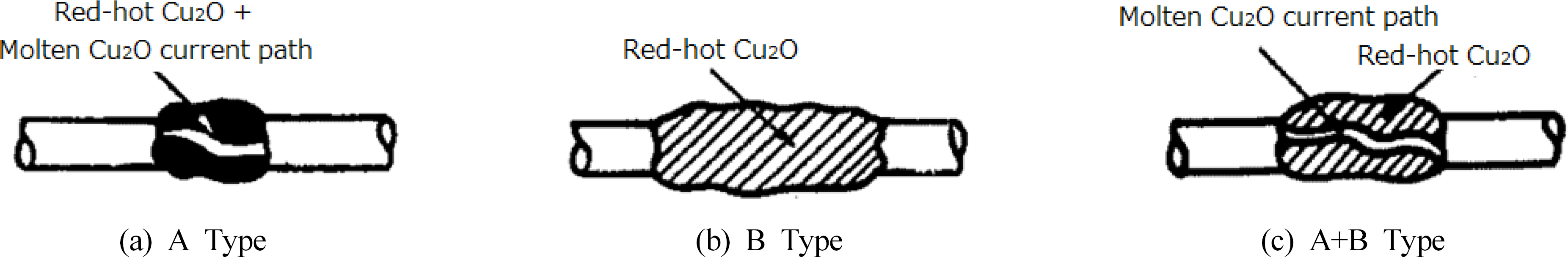

아산화동이 증식하며 발열하는 과정은 Figure 2와 같이 적열부분이 용융상태에 있는 것을 A형, 단순히 적열하는 것만으로 고체상태에 있는 것을 B형, 고체상태의 적열부분 중에 용융적열부분이 존재하는 것, 즉 A형과 B형이 혼재하 는 것을 AB형으로 대별할 수 있다(26).

아산화동이 증식하며 발열하는 과정을 모델화하여 나타내면 Figure 3과 같다. Figure 3의 A의 상태는 Cu2O 전체가 줄열에 의해 가열되고 저항이 저하하고 있으므로 통전되고 있다. C, D는 Cu2O의 일부가 용해되어 전류경로를 형성되어 있는 상태이다. 이 전류경로는 항상 움직이고 있으며, 특히 그 끝부분에서는 미소 스파크 불꽃을 비산하면서 심하게 움직인다. 전류경로의 끝에서 비산하는 물질은 Cu2O 이다. 이와 같은 반복에 의해 동선은 이 전류경로에 침식되어 Cu2O가 된다. 전류경로가 심하게 운동하는 이유는 전류경로의 끝에서는 융점 가까이 가열되어 저항이 증대하므로 온도가 낮은 부분으로 끝부분이 이동하기 때문이다(23).

아산화동은 아크 이외에도 고열이나 부식에 의해서도 발생하며(37), P형 반도체의 성질을 가지고 있어 정류작용을 함과 동시에 고유저항이 크기 때문에 아산화동이 있는 부분이 국부적으로 발열한다. 동선과 동선의 접속부에서 아산화동증식은 교류는 양극과 음극에서 동시에 일어나지만 직류는 양극에서만 일어난다. Cu-황동, Cu-Fe 접속에서도 아산화동증식이 일어나지만, Al-Al, Al-Cu, Al-SUS 접속에서는 산화물의 증식은 일어나지 않는다. 전선과 전선의 접속부에서는 전류를 크게 하면 아산화동이 녹아 입자가 되어 비산하여 전류경로가 결손되어서 증식현상이 끝나지만 스위치와 같이 대전류에서도 비산하지 않는 경우에는 발열량이 커서 화재로 이어지기 쉽다.

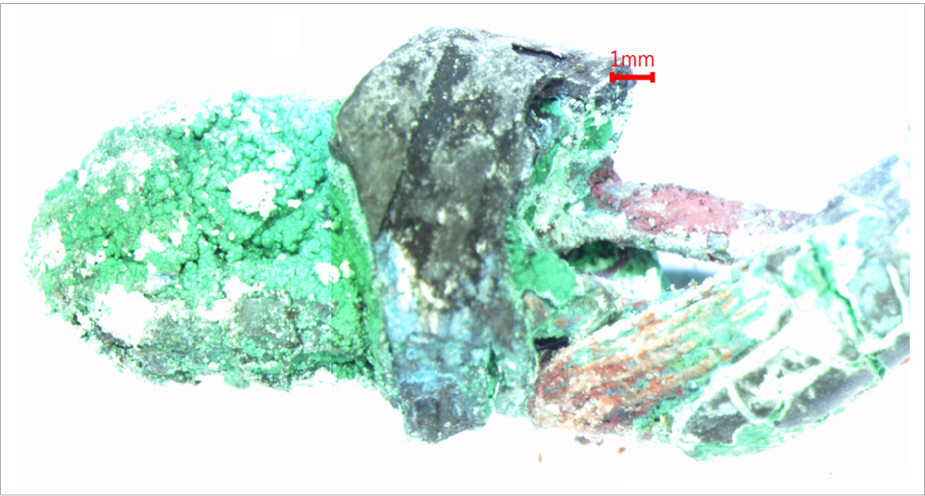

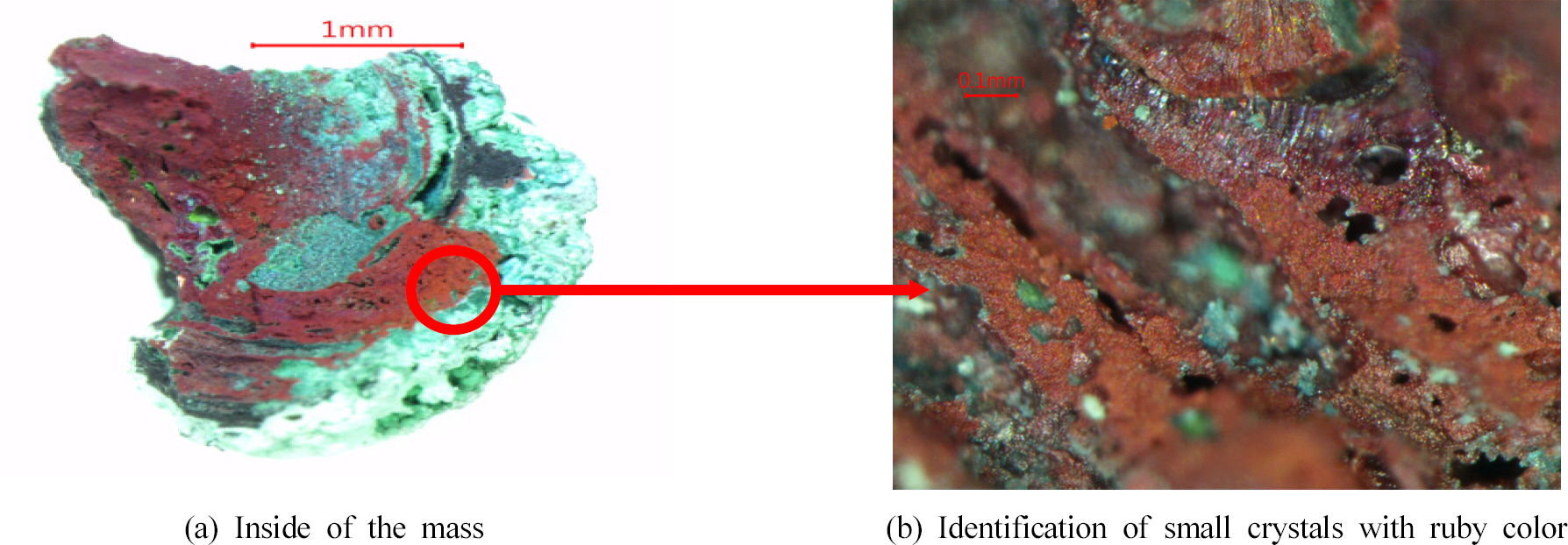

아산화동은 조그만 힘을 가해도 쉽게 부서질 정도로 무르며, 노출된 표면은 검은색(CuO 부분)이지만 안쪽은 적갈색(Cu2O 부분)이며 적갈색 부분을 실체현미경으로 관찰하면 루비와 같은 광채를 확인할 수 있다. 또한 공기 중에 노출된 아산화동 표면은 구리가 열을 받았을 때와 마찬가지로 시간이 경과하면 파랗게 녹스는 녹청현상이 발생하여 녹색을 띤다(38).

아산화동은 Figure 4와 같이 상온에서는 큰 저항값을 갖지만 온도상승에 따라 저항이 감소하며 950 ℃를 전후로 급격히 감소하고 1,050 ℃ 부근에서 최소가 되는 특징이 있다.

4. 아산화동증식에 의한 화재 사례 분석

4.1 화재 개요

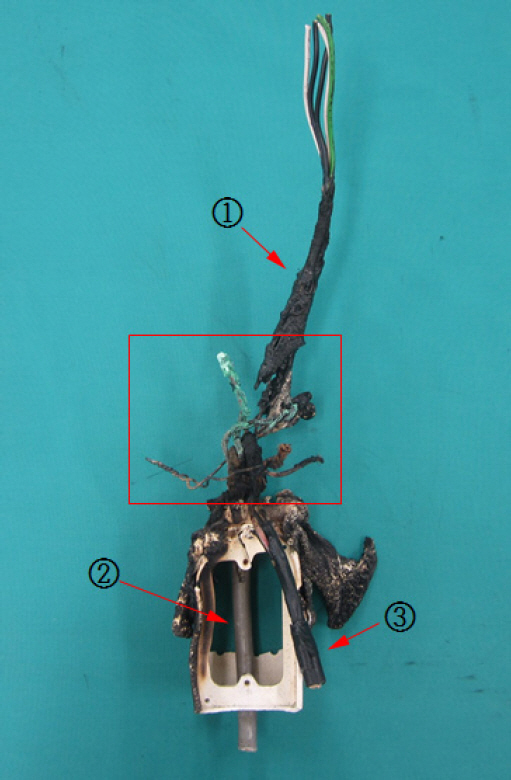

대학의 실험실에서 1년 전에 설치한 장비(AC100V/2.4KW)를 이용하여 실험을 하던 중 이 실험장비의 전원선과 연결된 천장 근처 벽에 위치한 전선 접속부가 있는 곳에서 화재가 발생하였다. 실험 중이던 대학원생이 화재를 발견하여 다른 곳으로 확대되지 않은 상태에서 곧바로 분말소화기로 진화하였다. 이 화재로 Figure 5와 같이 실험장비로 배선된 전선의 벽체에 설치된 전선 접속부(○ 부위) 주위가 연소되는 피해를 입었다. 화재발생 전에 특이한 전조증상은 인식하지 못하였다. 연소된 부위의 화재패턴조사를 통해 발화개소는 전선 접속부로 특정할 수 있다.

4.2 발화원인의 추정

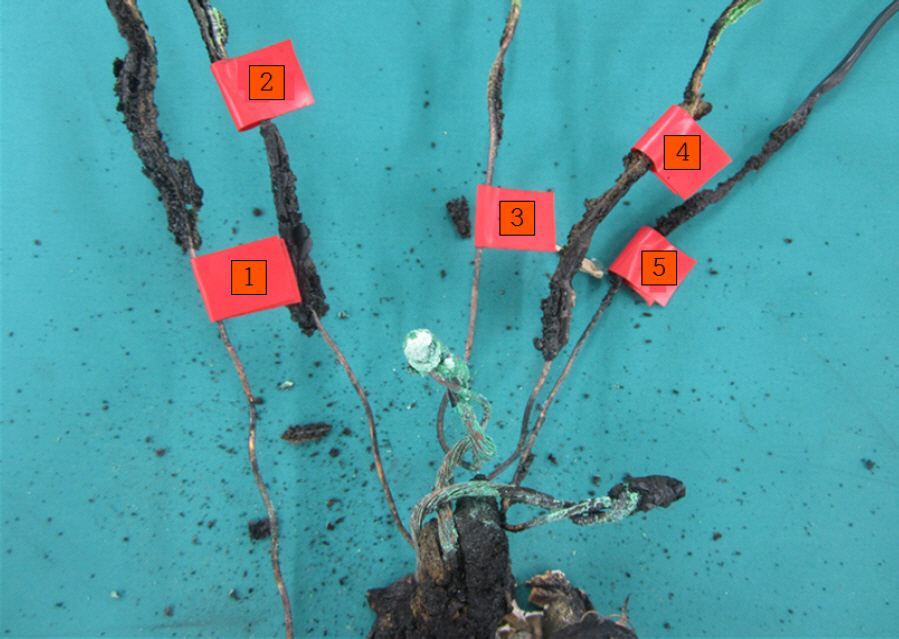

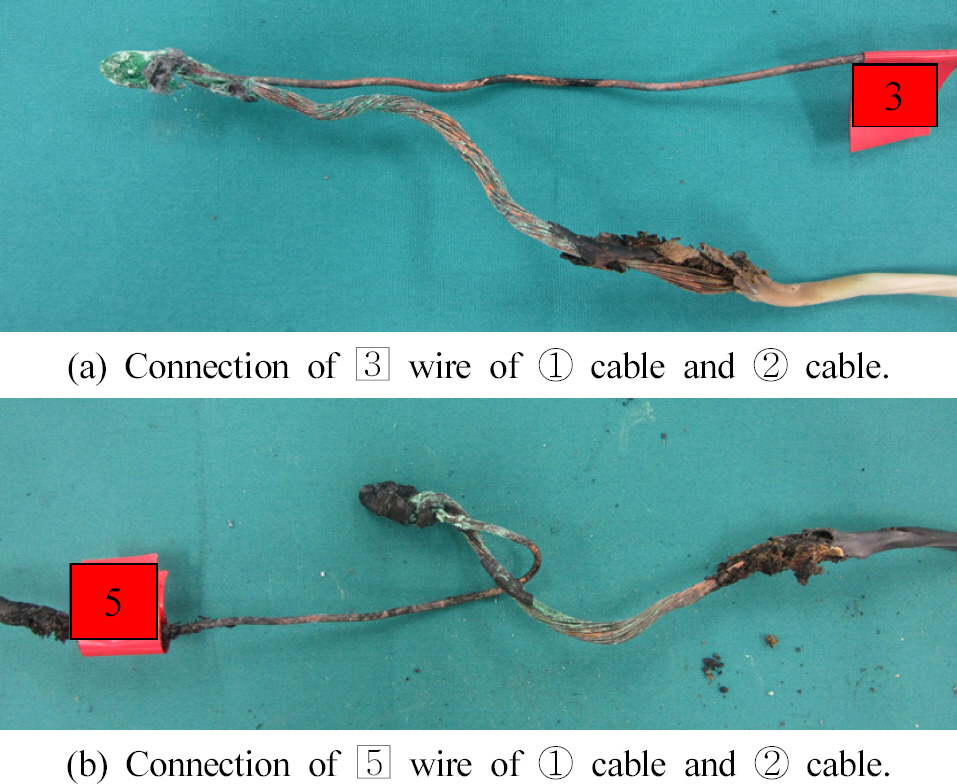

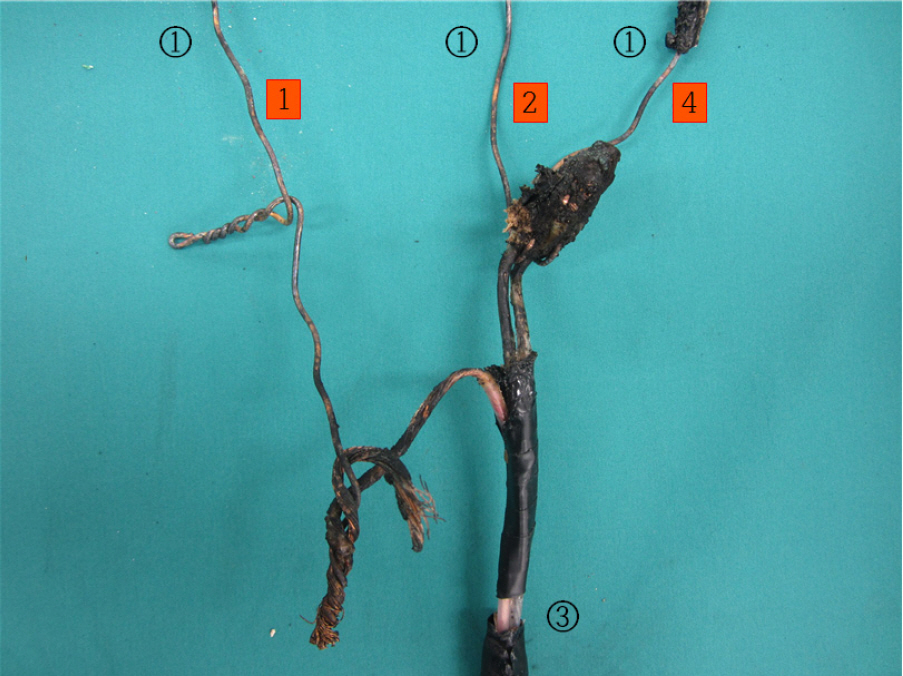

화재가 발생한 전선을 분리한바 Figure 6과 같이 전선의 접속부분을 중심으로 연소되어 있다. 접속부분을 기준으로 케이블의 종류가 다르며, 접속부분의 상단인 전원측에 한 종류(①번 케이블)의 케이블이 있으며 접속부분 하단인 부하측에 두 종류(②, ③번 케이블)의 케이블이 있다. ①번 케이블의 탄화된 피복을 제거한바 Figure 7과 같이 총 5가닥([1]-[5])의 전선(단선)으로 구성되어 있다.

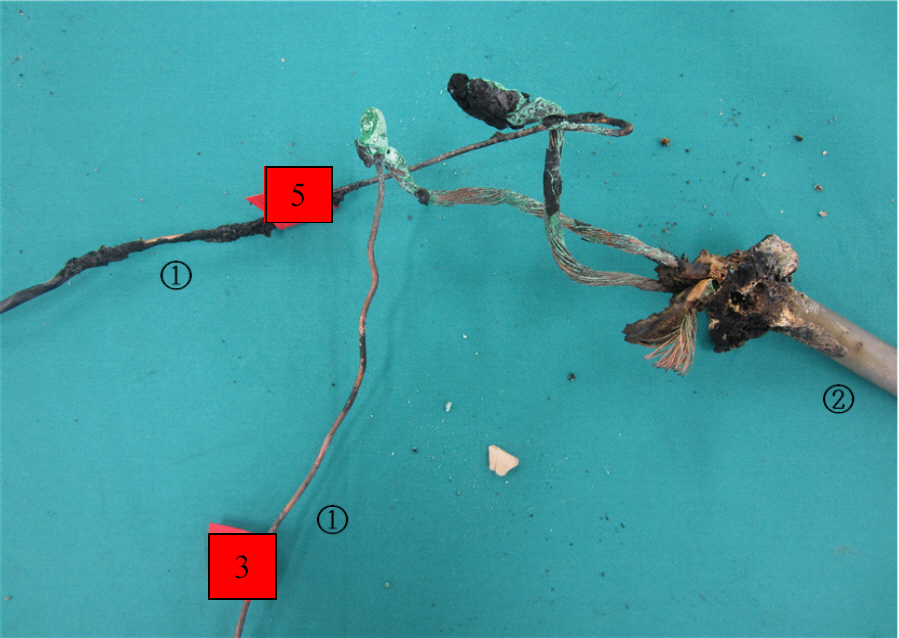

접속지점(Figure 6의 □)의 전선 연결 구조를 정확하게 확인하기 위해 탄화된 접속지점을 분해하였다. ①번 케이블의 [3]번, [5]번 전선은 Figure 8, 9와 같이 ②번 케이블과 각각 연결되어 있다. [3]번, [5]번 전선의 접속점에서 녹청색 의 부식 흔적이 식별되며, 그 중 Figure 10과 같이 [3]번 전선의 접속점이 더 심하게 부식되었다.

①번 케이블의 [1]번, [2]번, [4]번 3가닥은 Figure 11과 같이 연선인 ③번 케이블에 연결되어 있는데 연결부분에서 특이점은 식별되지 않는다.

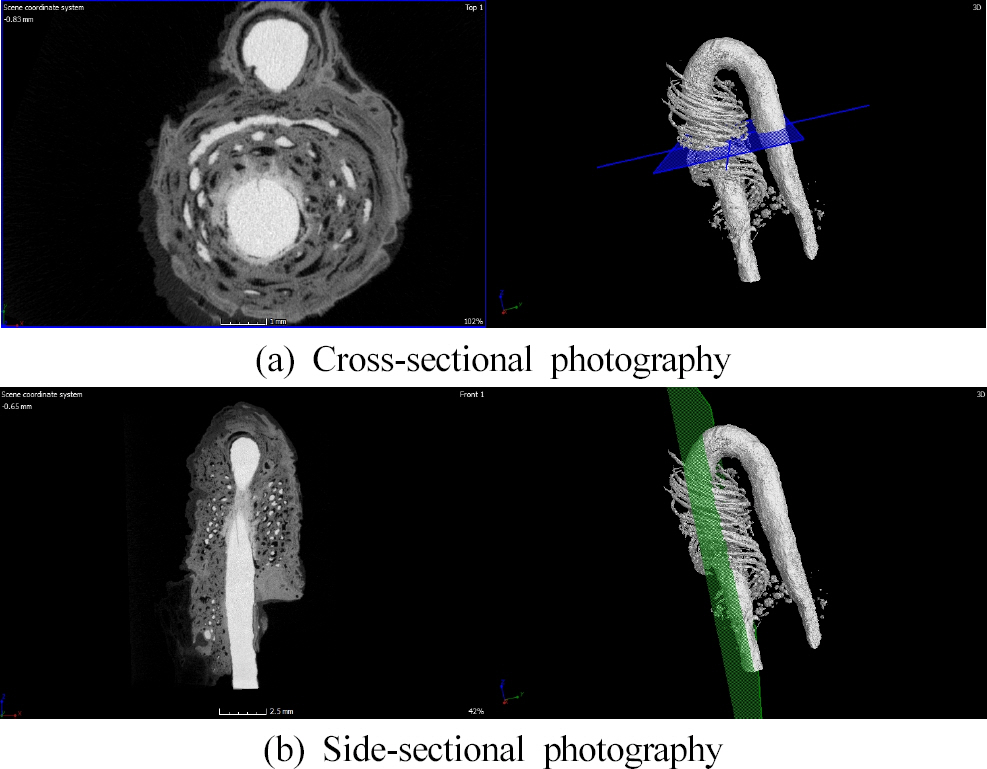

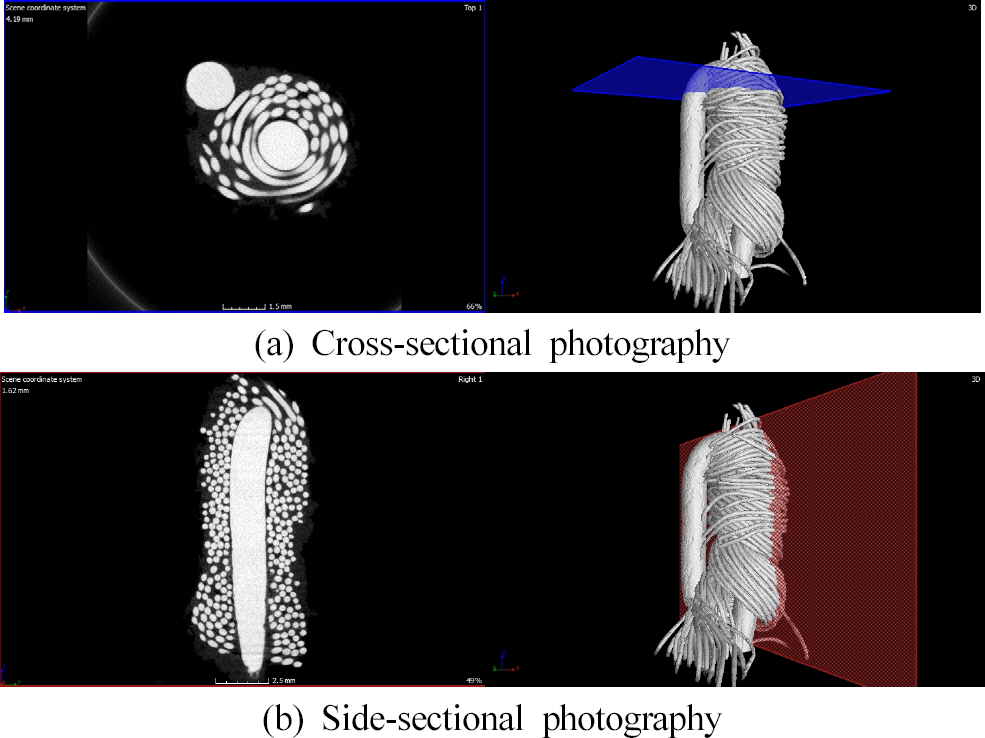

녹청색이 식별된 [3], [5]번 전선의 접속점 내부를 3차원 Computed tomography (CT) 장치(Vtomex S 240, GE)를 사용하여 단면과 측면을 촬영하였다. [3]번 전선의 접속점을 관찰한 결과, Figure 12와 같이 U자형으로 구부린 단선에 감겨있는 연선의 가닥 수가 적고, 산화물이 연선 주변을 에워싸고 있어 단선과 맞닿은 면이 거의 없는 상태이다.

반면, [5]번 전선의 접속점은 내부 상태는 Figure 13과 같이 [3]번 전선보다 감겨있는 연선의 수가 많고 단선과 맞닿는 면이 넓다.

이상 분석 내용을 종합하면, [3]번 전선의 접속점에서 녹청색의 산화흔적이 심하고, 단선과 연선 간의 접속이 불량한 점으로 볼 때, [3]번 전선의 접속점에서 국부적인 발열이 발생한 것으로 추정된다.

4.3 발화원인 검증을 위한 실험

전선 접속부의 국부적 발열로 발생하는 화재는 아산화동증식발열현상에 의한 것과 접속부 저항 증가로 인한 것으로 구분할 수 있다. 어느 경우에 해당하는지 확인하기 위해 다음과 같이 실험을 구성하고 그 결과를 분석하였다.

4.3.1 실험의 구성

아산화동은 직류전류 부하를 인가하면 아산화동이 있는 부분에서 국부적으로 발열을 하고 양극(+극)에서만 증식발열현상이 확인되는 특징이 있다. 이러한 특징이 확인되면 아산화동증식에 의한 화재로 화재원인을 특정할 수 있다. 이에 따라, ①번 케이블의 [3]번 전선(단선) 접속부분에 직류전류를 인가하여 산화물 덩어리의 아산화동증식발열현상을 확인하는 실험을 구성하였다.

4.3.2 실험 설정과 방법

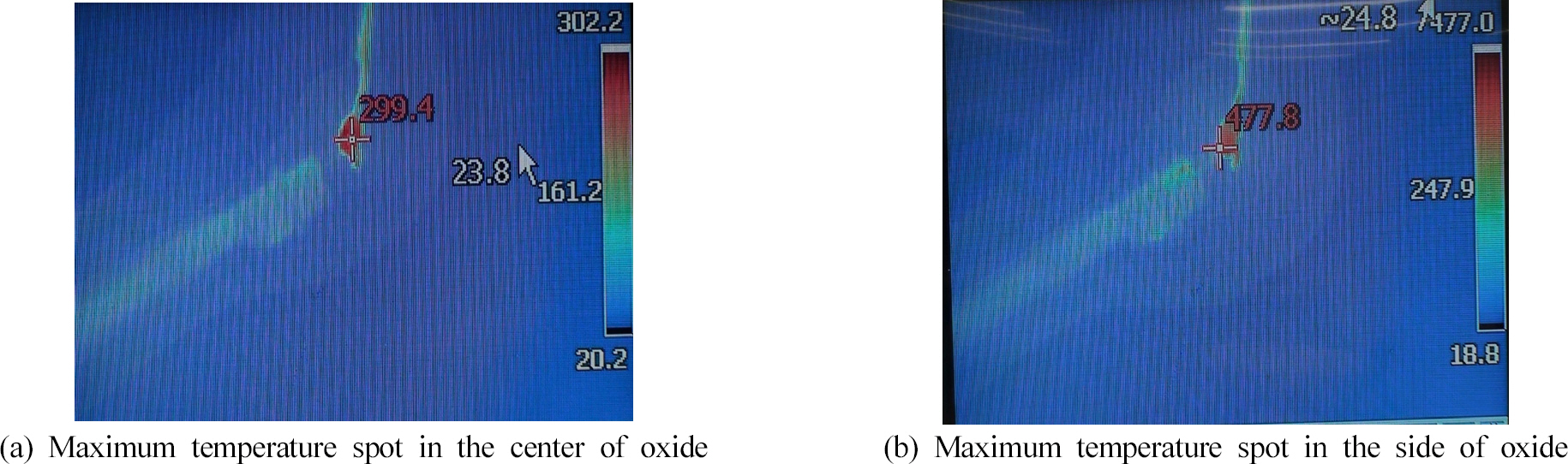

직류전원장치(XPF 60-20D, Sorensen)로 직류전류를 인가 하기 위해서 Figure 14와 같이 ①번 케이블의 [3]번 전선(단선) 전원측의 끝부분을 직류전원장치의-극에 연결하고 산화물 덩어리가 있는 쪽의 끝을 +극에 연결하여 실험 설정을 하였다. 그리고 산화물 덩어리가 있는 부위의 온도변화를 확인할 수 있도록 열화상카메라(TI-45, Fluke)의 초점을 맞추어 온도변화를 측정할 수 있게 설정한 후 10 A의 전류를 인가하는 방법으로 실험을 하였다.

4.3.3 실험 결과

산화물 덩어리가 있는 부위의 온도변화는 Figure 15와 같았다. 실험 시작한 지 10 s가 지난 후 190 ℃까지 급격히 온도가 상승하고 이후 157 ℃까지 감소하였다. 20 s 이후 다시 서서히 온도가 상승하며 1620 s에 307 ℃까지 상승하였다. 이 구간은 Figure 16(a)와 같이 산화물 덩어리의 중심부에서 최고온도가 분포한다. 1620 s 이후 온도가 급속히 상승하여 2600 s에는 480 ℃까지 상승하였다. 이 구간은 Figure 16(b)와 같이 산화물 덩어리의 측면에서 최고온도가 분포한다. 이때는 Figure 17과 같이 양극 쪽에서만 아산화동증식발열현상이 표면에 노출되며 전류경로(Molten Cu2O current path)가 확인되었다.

5. 분석 및 고찰

실험결과와 전선피복의 내열온도가 70 ℃~90 ℃인 점을 감안할 때, 화재 당시 접속부분에서 아산화동증식발열현상이 발생하여 피복이 탄화된 것으로 추정할 수 있었다. 실험을 통해 산화물 덩어리가 아산화동의 특징을 가지고 있다는 것을 확인하였지만, 산화물 덩어리가 아산화동임을 더 과학적으로 입증하기 위해 실체현미경, SEM, EDX로 추가분석을 하였다.

5.1 산화물 덩어리에 대한 분석

5.1.1 실체현미경에 의한 분석

[3]번 접속부분의 산화물 덩어리 중 일부 떼어내어 내부를 실체현미경으로 확인한바 Figure 18과 같다. 덩어리 안쪽 면에 산화물이 식별되며, 루비색을 띠는 작은 형태의 결정들이 확인된다.

5.1.2 SEM에 의한 분석

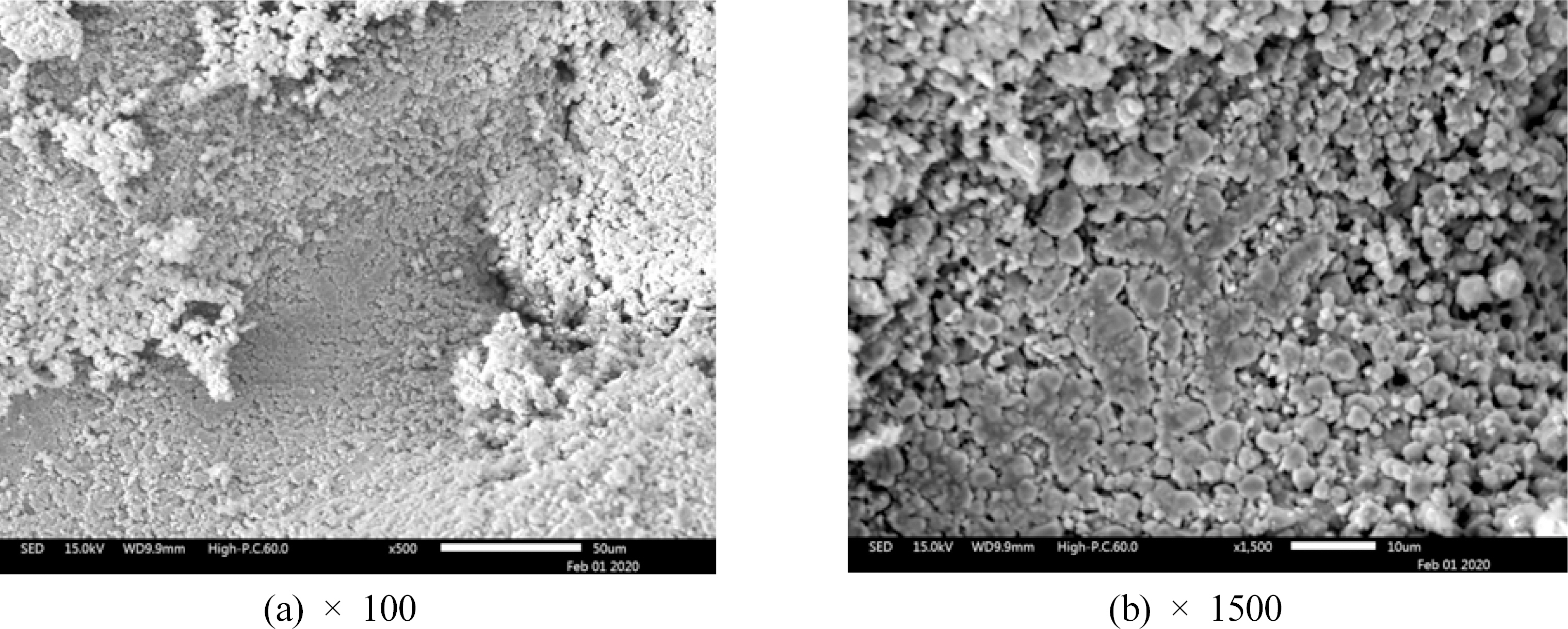

Scanning electron microscopy, JSM-IT300, JEOL (SEM)를 이용하여 접속부분의 산화물을 확대하여 관찰한바 Figure 19와 같이 불규칙한 형태의 입자들이 넓게 퍼져있음이 확인된다. 이 불규칙한 형태의 입자들은 빨간 루비와 같은 작은 결정들로 추정된다. EDS로 성분 분석을 하기 위해서는 분석 대상을 선정해야 하는데, 이 분석대상을 SEM으로 선정한다.

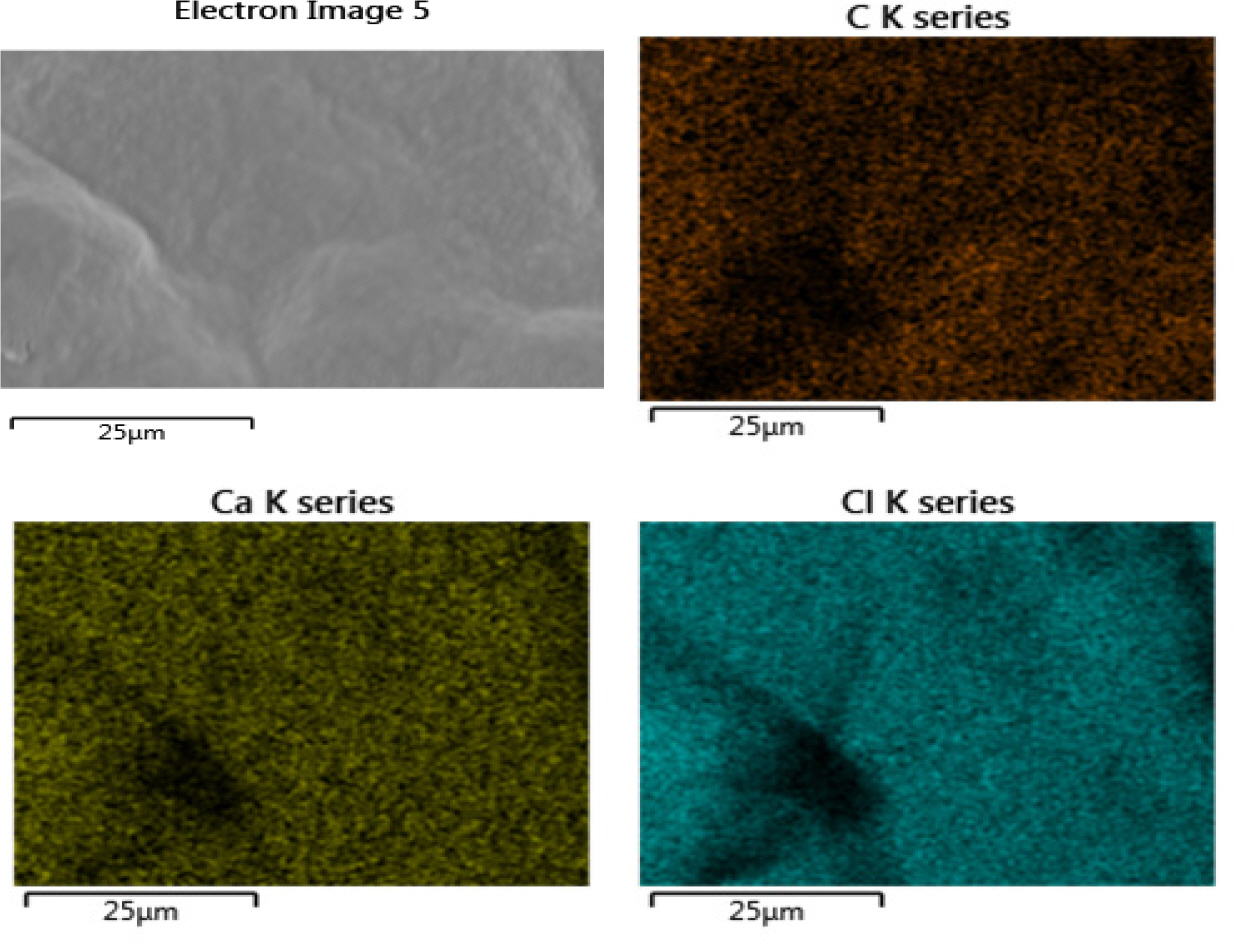

5.1.3 EDS에 의한 분석

구리와 산소의 성분비(wt%)를 확인하기 위해 Figure 20과 같이 산화물 내 10개의 지점을 Energy dispersive spectrometer (EDS)로 측정하였으며, 그 결과는 Table 1 및 Figure 21과 같다. 이론상 Cu2O 중 구리의 조성은 88.82 wt% 이지만, 실제로 측정된 평균값은 83.93 wt%으로 이론값에 비해 약간 적게 나왔다. 기타 다른 성분이 포함되어 오차가 발생한 것으로 추정되나 산화물 내에 Cu2O가 분포하는 것으로 판단할 수 있다.

Figure 21과 같이 구리와 산소 이외에 Ca, Cl, C 성분이 검출되었다. 이는 전선 피복에 포함된 PVC, 충전제(CaCO3)에 기인한 것이다(39).

5.2 고 찰

이상의 분석 결과를 요약하면, 외형상 [3]번 전선의 접속점에서 산화물 덩어리가 식별되고, 이 덩어리의 겉면은 녹청색, 안면은 적갈색을 띠는 특징이 있다. 3D CT로 확인한 결과, [3]번 전선의 접속점은 전류가 흐를 수 있는 유효 단면적이 거의 없었다. 직류전원을 접속부분에 인가하여 약 480 ℃까지 온도가 상승한 것을 확인하였다. 마지막으로 EDS로 구리와 산소의 성분비를 분석하여 산화물 덩어리가 아산화동이라는 것을 확인하였다. 이러한 결과로부터 [3]번 전선의 접속점에서 아산화동증식발열현상이 발생하였으며, 이로 인한 국부적 발열이 전선 피복을 탄화시켜 화재로 진전된 것으로 판단할 수 있다.

6. 결 론

아산화동증식발열 현상에 대한 이론적 고찰과 발열 메커니즘 및 특징을 분석한 후 대학 실험실 내 전선의 접속 부에서 발생한 화재사례의 화재원인을 구체적으로 분석하였다.

화재현장의 화재패턴 조사를 통해 전선 접속부분이 발화개소임을 확인하였으며, 전선 접속부분 분해 조사, 3차원 CT 촬영 조사, 전원인가 시험, 실체현미경과 전자현미경 및 EDS 분석한 결과, 케이블 접속부분의 탄화물 외부에서 심한 청녹색의 산화물과 내부에서 적갈색의 산화물이 식별되고, 3차원 CT 영상으로 단선 5가닥 중 1가닥에 감긴 연선의 수가 적고 유효 단면적이 거의 없음이 확인되며, 전원인가 시험 결과 접속부분에서 약 480 ℃까지 온도가 상승함이 확인되며, EDS 성분 분석을 통해 구리와 산소의 성분이 확인된다. 이러한 결과들로부터 전원측의 케이블 단선 5가닥 중 1가닥이 부하측 연선과 접속된 부분에서 아산화동증식발열현상으로 인해 국부적인 과열이 발생하여 화재로 진전된 것으로 결론을 내릴 수 있다.

위의 화재사례에서는 전선 접속부분에 접속기ㆍ접속함 등 접속기구를 사용하지 않고 단선과 연선의 끝을 비틀어서 직접 접속하여서 직접 접속한 부분이 국부적으로 발열하여 아산화동증식으로 진전되어서 화재가 발생하였다.

산업통상자원부 고시인 전기설비기술기준 제2조 제1항에서 “전기설비는 감전, 화재 그 밖에 사람에게 위해(危害)를 주거나 물건에 손상을 줄 우려가 없도록 시설하여야 한다.”, 제8조(전선의 접속)에서 “전선은 접속부분에서 전기저항이 증가되지 않도록 접속하고 절연성능의 저하(나전선을 제외한다) 및 통상 상태에서 단선의 우려가 없도록 하여야 한다.”라고 규정하고 있다. 또한 전기설비기술기준의 판단기준 제11조(전선의 접속법)에서 전선의 전기저항을 증가시키지 아니하도록 접속하여야 하며 접속부분은 접속기ㆍ접속함 기타의 기구를 사용하도록 규정하고 있다(40). 전선 접속부 발열에 의한 화재를 예방하려면 전기설비기술기준에서 규정하는 것처럼 전선 접속부분에 압착슬리브 등과 같은 접속기구를 사용하여 전기저항이 증가되지 않도록 시공하고, 접속부위에 대해서는 평소 발열여부를 확인하여야 함을 시사하고 있다.

이 논문이 전선 등 접속부분의 화재조사와 화재예방에 기여하기를 기대한다.

Notes

일본은 상용전압 100 V이므로 1 A의 전류가 통전됨.

일본 과학경찰연구소는 우리나라 국립과학수사연구원에 해당함.