고체 가연물 주위의 유동과 열적 두께의 변화가 열방출률 특성에 미치는 영향에 관한 실험적 연구

Experimental Study on the Effect of Flow around Solid Combustibles and Thermal Thickness on Heat Release Rate Characteristics

Article information

Abstract

요 약

고체 가연물 주위의 유동과 열적 두께의 변화가 열방출률 특성에 미치는 영향을 고찰해보기 위해 ISO 5660-1 콘 칼로리미터 실험을 수행하였다. 고체 가연물로는 연소반응 중 Char를 발생시키지 않는 Polymethyl methacrylate (PMMA)를 선정하였고 열침투깊이를 계산하여 PMMA의 열적 두께를 구분하였다. 콘 칼로리미터의 덕트 유동을 12, 24, 40 L/s로 설정하여 가연물 주위에 강제 유동을 발생시킨 뒤 PMMA의 연소 시 측정된 열방출률을 측정함으로써 열분해 특성을 분석하였다. 열적으로 얇은 가연물의 열방출률은 주위의 유동 변화에 크게 영향을 받지 않았지만, 열적으로 두꺼운 가연물은 유량의 변화에 따라 열방출률이 크게 영향 받는 것을 확인하였다.

Trans Abstract

ABSTRACT

In this study, an ISO 5660-1 cone calorimeter experiment was conducted to examine the effects of changes in flow and thermal thickness around solid combustibles on heat release rate characteristics. Polymethyl methacrylate (PMMA) is a solid combustible material that does not generate char during the combustion reaction. Hence, it was selected for the experiment, and the thermal penetration depth was calculated to distinguish the thermal thickness of PMMA. Furthermore, the thermal decomposition characteristics were analyzed by measuring the heat release rate measured during the combustion of PMMA. This was performed after generating the forced flow around the combustibles by setting the duct flow of the cone calorimeter to 12, 24, and 40 L/s. The results confirmed that the thermal release rate of the thermally thin combustible material was not significantly affected by the change in the surrounding flow. Hence, the thermally thick combustible material was significantly affected by the change in the flow rate.

1. 서 론

각종 고체 가연물의 연소 시 고체연료로부터 기체연료의 생성과정에 대한 이해는 화재 성장 모델을 파악하는데 중요한 요소이다. 특히 고체연료의 열분해 과정에 관여되어 있는 각종 열물성치의 상호작용을 통해 변화하는 열분해 온도 특성 및 열분해 반응에 대한 이해가 반드시 선행되어야 한다. American Society for Testing and Materials (ASTM)에서는 열분해를 ‘열로 인해 발생하는 광범위한 화학종의 변화’로 정의하고 있다(1). 고체 가연물에 열이 가해지면 열분해를 통하여 가연성 증기가 발생 되고 이 증기는 공기와 적절하게 혼합되어 일정 온도 조건을 충족하게 되면 연소반응을 개시할 수 있다. 일단 연소반응이 시작되어 화염이 발생되면 가연물의 표면에 열을 재공급함으로써 고체 열분해를 더욱 촉진 시켜 화재 성장을 가속 시킬 수 있다. 하지만, 가연물의 열분해 과정은 고체 열물성과 연소환경(주변의 유동 등)에 의해 크게 영향을 받을 수 있다.

고체 가연물의 표면에서 연소반응이 시작되면 화염 면에서 전달되는 열유속으로 인해 가연물 내부로 급격히 열이 전도된다.

Figure 1에 도시되어 있는 바와 같이 고체 가연물의 표면에서 내부로 열전도가 지속되는 동안 가연물의 물리적인 두께(δT)와 열전도 계수(Thermal conductivity, k), 비열(Heat capacity, Cp)의 차이에 따라 열유속이 유입되는 표면과 반대면 사이의 온도구배가 결정된다. 이때 열적 두께는 열침투깊(Thermal penetration depth, δp)로 정의할 수 있으며, 상대적으로 온도구배가 커 열적으로 두꺼운 가연물(Thermally thick)과 고체 가연물 내부의 빠른 열평형으로 인해 온도구배가 작은 열적으로 얇은 가연물(Thermally thin)로 분류할 수 있다(2). 열침투깊이는 가연물의 열전도 계수, 밀도, 비열의 상관관계로 정의되는 열확산율와 결부되어 고체 가연뮬의 열분해율를 결정하는 중요한 인자이다(3). 아울러 가연물 주위의 유동은 화염 면으로의 산소 공급을 증가시켜 화염 복사 강도를 강하게 할 수 있지만, 동시에 대류 열손실을 증가시키고 결국 가연뮬 표면에 도달하는 열유속을 감소시켜 열분해율에 영향을 줄 수 있다.

Babrauskas(2)는 입사 열유속의 크기에 따라 밀도가 서로 다른 목재 고체 가연물의 열침투깊이를 예측할 수 있는 식을 제안하였다. 한편, Mikkola와 Wichman(3,4)는 다양한 입사 열유속 환경에 노출된 고체 가연물의 열적 두께에 따라 달라지는 점화 온도 도달 시간이 열침투깊이 예측에 중요한 인자임을 보고한 바 있으며 Shi와 Chew(5)는 폴리머계열 고체 가연물의 열침투깊이 예측 식을 제안한 바 있다. 선행연구(6)에 의하면 가연물의 열적 두께에 따라 Figure 2에 도시되어 있는 바와 같이 시간당 열방출 특성이 달라질 수 있으며 특히 연소반응 개시 이후 가연물 표면에 생성된 탄화층(Charring layer)은 가연물의 열물성의 변화를 초래하고 열침투깊이에 영향을 미침으로써 열방출(연소특성)을 변화시킬 수 있다(7). 앞서 기술한 바와 같이 열침투깊이에 직접적인 영향을 미치는 열물성 이외에도 가연물 주위에 존재하는 유동이 열분해율에 영향을 미침으로써 시간당 열방출률을 크게 변화시킬 수 있다. 화재가 발생한 경우 필연적으로 가연물 주위의 유동이 형성되기 때문에 이로 인한 열분해율의 변화를 가연물의 열적 두께와 연관시켜 종합적으로 열방출특성을 고찰해야 하지만, 이와 관련된 연구는 매우 제한적인 실정이다.

따라서 본 연구에서는 서로 다른 열적 두께를 갖는 고체 가연물을 연소시키고 주위에 인위적으로 유동을 생성시켜 가연물의 열분해특성을 고찰해보자 하였다. 고체 가연물로는 Poly methyl methacrylate (PMMA)를 선정하였다. PMMA 는 유기 유리, 전기 부품 및 건축 재료 등으로 광범위하게 사용되고 있으며, 열분해 과정 동안 탄화를 발생시키지 않기 때문에 열물성 및 연소특성을 연구하는 데 적합한 고체 가연물로 잘 알려져 있다(8). ISO 5660-1 콘 칼로리미터를 이용해 PMMA 표면에 도달하는 입사 열유속을 고정하고 환기 유속을 증가시켜가며 PMMA의 열침투깊이를 계산하고 연소반응 개시 이후 열방출률을 측정하여 열분해 특성을 고찰하였다.

2. 고체 가연물의 열물성 측정 및 연소 실험 방법

2.1 PMMA의 열물성 측정 방법

PMMA의 열침투깊이를 계산하기위해 필요한 비열과 열전도 계수는 각각 시차주사열량계(Differential scanning calorimetry, DSC)와 섬광장치(Light flash apparatus, LFA)을 이용하여 측정하였다. 시차주사열량계는 측정 전에 인듐(Indium)을 사용하여 열량과 온도를 보정하였고 질소 환경에서 승온 속도 20 °C/min으로 사파이어 샘플의 열량과 PMMA의 열량을 각각 측정한 후, 식 (1)을 이용하여 비열을 측정하였다.

여기서, Cp는 PMMA의 비열, Cp,reference는 사파이어의 비열, msample는 PMMA의 질량, mreference는 사파이어의 질량, H 는 샘플과 빈 팬(Empty pan) 사이의 열량 차이, 그리고 h는 사파이어와 빈 팬 사이의 열량 차이를 의미한다.

열전도 계수는 섬광법(Light flash method, LFM)을 이용하여 비접촉식으로 측정하였다. PMMA의 상단 면에 고출력의 제논램프(Xenon lamp)의 섬광을 조사하여 흡수된 열량이 하단 면으로 전달될 때, 시간에 따라 온도를 측정하고 최고 온도에 도달하여 열평형 상태를 이루면 열확산율(Thermal diffusivity, α)를 측정할 수 있다. 측정된 열확산율로부터 식 (2)을 이용하면 열전도 계수, k를 역산할 수 있다. 식 (2)에서 ρ는 PMMA 샘플의 밀도이다.

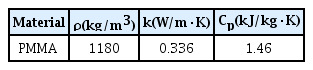

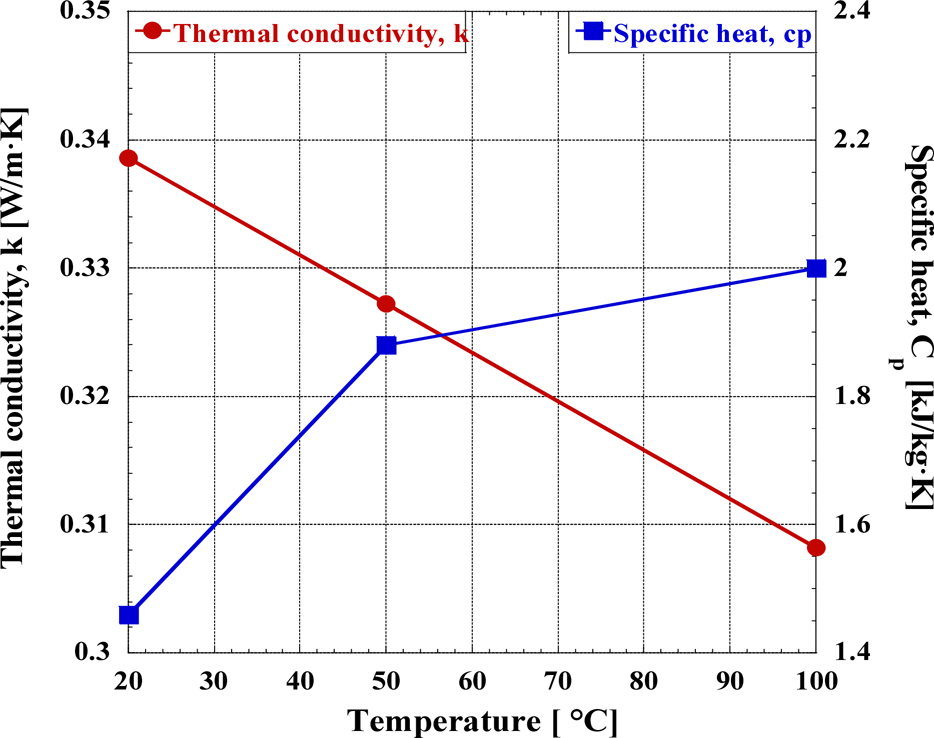

Figure 3은 시차주사열량계와 비접촉식 섬광장치를 이용하여 PMMA의 유리 천이온도(∼100 °C)까지 측정한 비열과 열전도 계수를 도시한 결과이다. 그림에서 볼 수 있는 바와 같이 측정된 열전도 계수는 온도가 증가함에 따라 약 0.34 W/m·K에서 0.29 W/m·K로 감소하는 반면 비열은 1.46 kJ/kg·K에서 2.01 kJ/kg·K로 증가하였고 선행연구(9)를 통해 보고된 결과와 비교적 잘 일치한다. PMMA의 열적 두께를 판별하기 위해 본 연구에 사용된 열전도 계수와 비열 값은 Table 1에 정리하였다.

Measured thermal properties (thermal conductivity and specific heat) of PMMA as a function of temperature.

2.2 콘 칼로리미터(ISO 5660-1)를 이용한 PMMA의 연소 실험 방법

고체 가연물 주위의 유동과 열적 두께의 변화가 열분해특성에 미치는 영향을 파악하기 위해 ISO 5660-1 콘 칼로리미터 실험을 수행하여 열방출률(Heat release rate, HRR)을 측정하였다. 열방출률은 식 (3)에 제시된 산소소모법(Oxygen consumption method)(10)을 이용하여 계산하였다.

식 (3)에서

PMMA 샘플이 연소 중 부풀어 홀더 밖으로 빠져나가는 것을 방지하기 위해 Figure 4a와 같이 그리드를 사용하였고 하단 면에 세라믹 판을 배치하여 바닥으로의 열전달을 최소화하였다. 또한 콘히터와 가연물 사이의 거리는 25 mm 로 모든 시험에서 일정하게 유지하도록 하였다. 콘히터에서 가연물로 가해지는 복사열은 열유속계(Heat flux gauge)를 사용하여 가연물 표면에 50 kW/m2로 일정하게 입사되도록 하였고 점화기는 미리 제거하여 샘플이 자연발화되는 조건에서 실험을 진행하였다(Figure 4b). 실험의 종료는 가연물의 화염 소멸과 질량의 변화가 없는지를 관찰하여 결정하였다(Figure 4c). Table 2에 정리된 바와 같이 PMMA 샘플의 두께는 각각 5 mm와 10 mm로 선정하였으며 가연물 주위의 유동 조성을 위해 덕트 유량(Duct Flow) 12, 24, 40 L/s로 증가시켜 실험을 진행하였다.

3. 실험 결과 및 고찰

앞서 기술한 바와 같이 가연물의 열침투깊이와 물리적 두께의 비교를 통해 열적으로 두꺼운 가연물과 얇은 가연물로 구분할 수 있다. 열침투깊이는 식 (4)를 이용하여 계산할 수 있으며(2), 가연물의 물리적 두께가 열침투깊이보다 큰 경우는 열적으로 두꺼운 가연물로 분류하는 반면 가연물의 물리적 두께가 열침투깊이보다 적은 경우는 열적으로 얇은 가연물로 분류할 수 있다. 특히, 열침투깊이를 구하기 위해 사용되는 A는 계수로써 많은 연구자에 의해 보고된 바 있다. Mikkola와 Wichman(3,4)는 목재와 폴리머계열에서 A의 값을 1로 적용한 경우에는 목재의 열침투깊이를 비교적 잘 예측할 수 있지만, 폴리머 계열의 가연물은 개선이 필요함을 지적하였다. 한편, Babrauskas(2,5)는 폴리머 계열의 가연물에 대해 1.13 값을 제안하였다.

본 연구에서는 A값은 Babrauskas(2,5)가 제안한 1.13의 값을 적용하였으며, 식 (4)에서 tig은 점화시간(Ignition time)이다.

Figure 5는 콘 칼로리미터 실험에서 측정된 점화시간과 열물성을 이용하여 계산한 열침투깊이를 덕트 유동의 유량별로 도시한 결과이다. 그림에서 볼 수 있는 바와 같이 PMMA 물리적 두께가 5 mm인 경우 덕트 유량이 증가함에 따라 열침투깊이는 다소 증가하였지만 주어진 유량 범위 내에서 열침투깊이가 가연물의 두께인 5 mm 이상으로 모두 열적으로 얇은 가연물 범주에 속하는 것을 확인할 수 있다. 반면 두께가 10 mm인 PMMA는 열침투깊이가 10 mm이하로 열적으로 두꺼운 가연물 범주에 해당하며, 유동의 변화에도 열침투깊이는 크게 변하지 않았다.

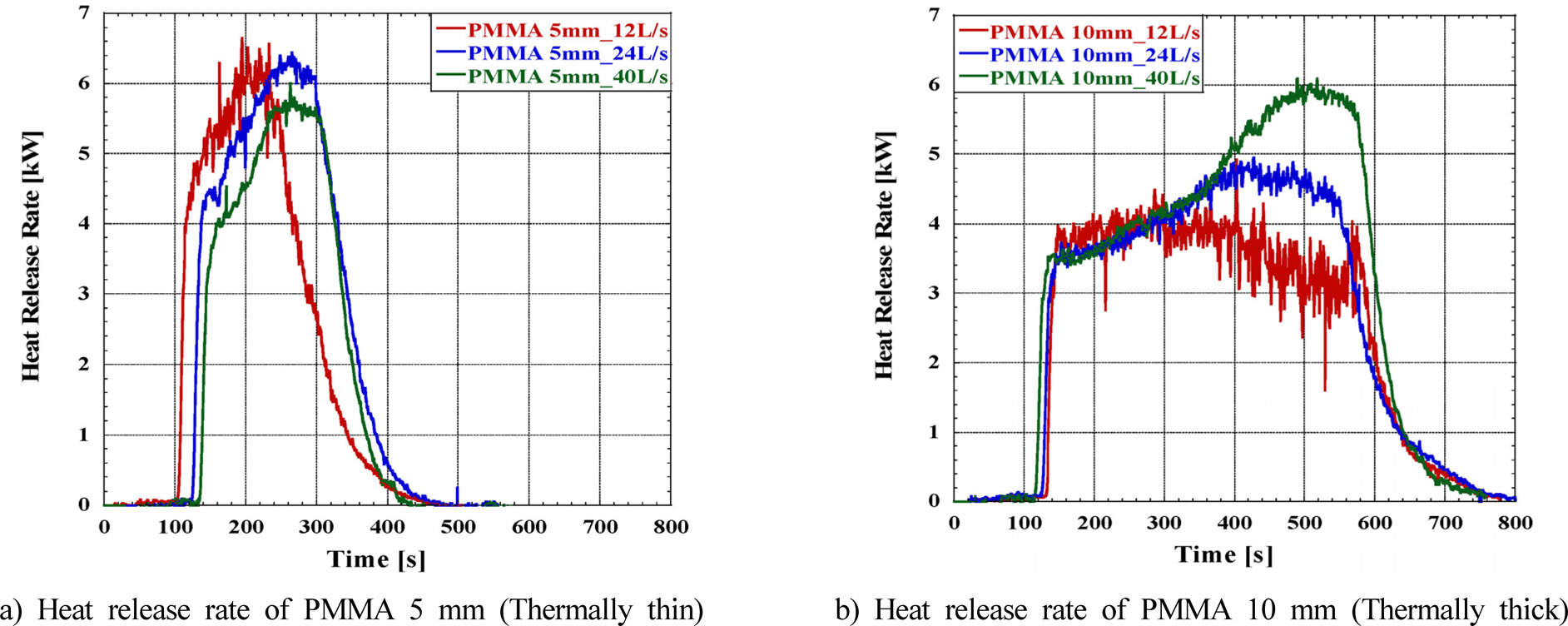

Figure 6은 물리적 두께가 각각 5 mm와 10 mm PMMA의 샘플의 열방출률 결과를 덕트 유량으로 도시한 결과이다. 열적으로 얇은 가연물(5 mm PMMA 샘플)의 경우 표면에서 열분해가 시작되어 연소반응이 개시되면 상대적으로 깊은 열침투깊이로 인해 상단 면부터 하단 면까지 에너지가 빠르게 도달하고 급격한 열분해로 인해 최대 열방출률에 빠르게 도달한 후, 화염이 소멸하는 특성을 보인다. 이 결과는 Figure 2d에 제시된 열적으로 얇고 탄화를 발생시키지 않는 폴리머 가연물의 열방출률 특성과 잘 일치한다. 아울러 열적으로 얇은 5 mm PMMA의 열방출률은 유량 변화와 상관없이 최대 열방출률은 약 ∼6 kW 로 거의 동일하였다. 반면 열적으로 두꺼운 10 mm PMMA의 경우 점화 후 약 300 s까지는 가연물 주위의 유량과 상관없이 측정된 열방출에는 거의 차이가 없지만 300 s 이후부터 급격히 차이가 나기 시작하여 최대 열방출률은 크게 영향 받는 것을 확인할 수 있다.

연소반응 개시 이후 열분해 과정은 가연물 표면에서 내부로의 열전달이 큰 영향을 미칠 수 있으며 식 (5)에 제시된 가연물 외부의 대류 열저항에 대한 내부 전도 열저항의 비인 Biot (Bi)수로 설명할 수 있다.

식 (5)에서 h는 대류 열전달계수, ksample은 가연물의 열전도 계수, L은 특성길이를 의미한다. 열적 두께가 얇은 5 mm PMMA 샘플의 경우 주변의 유동과 상관없이 깊은 열침투깊이로 인해 짧은 시간 안에 열분해가 급격히 진행되고 연소반응이 시작되면서 가연물의 표면과 뒷면이 급격히 가까워지면서 열적 두께가 더욱 얇아져 하단 면까지 충분한 열량이 전달되어 외부 열저항인 대류 열전달의 영향이 미미한 것으로 사료된다. 이에 반해 열적으로 두꺼운 10mm PMMA 샘플의 경우 Figure 6b에 도시되어 있는 바와 같이 연소반응 시작된 직후 300 s까지는 열침투깊이가 물리적 두께에 비해 작아 가연물 표면 근처에서만 주로 열분해가 이루지면서 주위의 유동과는 관계없이 모두 열방출의 증가가 크지 않다. 하지만 300 s 이후에는 가연물 주위의 유동이 열방출률에 크게 영향을 미치는 것을 확인할 수 있다. 덕트 유량이 12 L/s 인 경우는 열방출이 줄어들지만 유량이 24 L/s∼40 L/s로 증가함에 따라 열방츌은 급격히 증가하여 덕트 유량이 40 L/s인 경우에는 최대 열방출률이 5 mm PMMA 샘플과 거의 유사한 6 kW에 도달하는 것을 확인할 수 있다. 이는 12 L/s의 덕트 유량으로 인해 가연물 주위에 발생된 강제 대류가 열저항을 급격히 증가시켜 열분해가 줄어들기 때문으로 판단된다. 반면 덕트 유량이 24 L/s 에서 40 L/s로 증가하는 경우 가연물의 대류 열저항도 증가하지만 화염 면에 공급되는 산소량 증가가 화염온도를 더욱 상승시키고 이로 인해 열분해가 촉진되어 열방출률도 열적으로 얇은 가연물과 같이 증가하는 것으로 판단된다.

Figure 7은 콘 칼로리미터 실험을 통해 계산된 5 mm와 10 mm PMMA 샘플의 총열방출량(Total heat release, THR)을 덕트 유량 별로 도시한 그래프이다. 열적으로 얇은 가연물 5 mm PMMA의 경우 주위의 유동과 무관하게 총 열방출량이 대략 1.1 MJ로 비교적 일정한 반면 열적으로 두꺼운 10 mm PMMA는 덕트 유량이 증가함에 따라 총 열방출량도 확연히 증가하는 것을 확인할 수 있다. 즉 열적으로 얇은 가연물의 열분해 과정은 주위 유동에 민감하지 않아 총열방출량에 큰 차이가 없지만 열적으로 두꺼운 가연물의 열변해 과정은 주위 유동의 변화에 따라 큰 영향을 받기 때문에 총 열방출량에 있어서도 차이가 발생하는 것을 확인할 수 있다.

4. 결 론

본 연구에서는 고체 가연물 주위의 유동과 열적 두께의 변화가 열분해 과정에 미치는 영향을 열방출특성을 통해 고찰하였다. 고체 가연물로는 PMMA를 선정하였고 ISO 5660-1 규격을 만족하는 콘 칼로리미터를 이용하여 연소실험을 진행하였다. 콘 칼로리미터의 덕트 유량을 각각 12, 24, 40 L/s 로 설정하여 가연물 주위에 강제 유동을 발생시켜 실험을 진행하였고 다음과 같은 결론을 얻을 수 있었다.

1) 콘 칼로리미터 실험에서 측정된 점화시간과 PMMA의 열물성을 이용하여 덕트 유량 별로 계산한 열침투깊이를 계산한 결과, 물리적 두께가 5 mm PMMA 샘플의 경우 덕트 유량이 증가함에 따라 열침투깊이는 다소 증가하였지만 주어진 유량 범위 내에서 열침투깊이가 가연물의 두께인 5 mm 이상으로 모두 열적으로 얇은 가연물 범주에 속하는 것을 확인할 수 있었다. 반면 두께가 10 mm인 PMMA 샘플은 열침투깊이가 10 mm 이하로 열적으로 두꺼운 가연물 범주에 해당하였고 유동의 변화에도 열침투깊이는 크게 변하지 않았다.

2) 콘 칼로리미터 실험에서 얻어진 열방출률를 분석한 결과 열적으로 얇은 5 mm PMMA는 연소반응 개시 이후 상대적으로 깊은 열침투깊이로 인해 열분해가 급격히 촉진되어 유량 변화와 상관없이 최대 열방출률에 도달한 뒤 화염이 소멸되었다. 이에 반해 열적으로 두꺼운 10 mm인 PMMA 는 연소 초반에는 열침투깊이가 작아 가연물 표면 근처에서만 주로 열분해가 이루지면서 가연물 주위의 유동이 열방출에는 크게 영향을 미치지 않았다. 하지만 점화 300 s 이후에는 가연물 주위의 유동이 열방출률에 크게 영향을 미치는 것을 확인할 수 있었다.

3) 아울러 열적으로 얇은 5 mm PMMA 샘플의 경우 주위의 유동과 관계없이 연소 종료 시점까지 측정된 총 열방출량이 거의 일정하였다. 하지만 열적으로 두꺼운 10 mm인 PMMA 샘플은 가연물 주위 유동이 증가함에 따라 열분해가 촉진되어 총 열방출량도 증가하는 경향이 뚜렷하였다.

4) 본 연구를 통해 제시된 고체 가연물의 열적 두께, 주위 유동, 열분해 과정에 대한 상관관계는 정확한 화염전파 현상해석에 중요한 정보를 제시할 수 있을 것으로 기대된다.

후 기

본 연구는 소방청 현장중심형 소방활동지원 기술개발사업(MPSS-소방안전-2015-66)의 연구비 지원과 한국전력공사의 2018년 선정 기초연구개발 과제 연구비에 의해 지원되었음(과제번호:R18XA06-64).