저압용 MCCB 접속부 비정상 진단을 통한 화재위험 예측

Diagnosis of Abnormal Heat Generation in the Connection Part in Low Voltage MCCBs for Fire Risk Prediction

Article information

Abstract

요 약

본 연구는 배선용 차단기(Molded case circuit breaker, MCCB)의 정격전류를 10단계로 세분화하여 차단기 접속부의 포화온도를 측정함으로써 정상 발열 온도 범위를 산정하여 정상 전류의 임계온도를 확인하고 열적 특성을 통해 위험성을 분석하였다. 이를 위하여 온도 측정 실험 테스트 박스를 구축하여 MCCB 5종을 선정하고 대전류 발생시험기를 통해서 세분화된 부하 전류를 전기적 열화 변수로 하여 Line 측 3상과 Load 측 3상의 발열 온도를 실시간 측정하였다. 실험 결과 MCCB의 접속부 온도가 안정적으로 상승하여 발열 기준 온도를 산정할 수 있고 온도 변화를 측정하여 부하량을 예측할 수 있었다. 그리고 전력 배선, 부스바(Busbar)와 같이 배선의 종류에 따라 발열 온도 차이와 MCCB의 R, S, T상 중 S상의 온도가 다소 높게 나타남을 확인하였다. 본 연구는 이상 발열 위험성을 분석함으로써 배전용 차단기 접속부 발열로 인한 화재 위험성에 대한 응용 연구의 이론적 기초를 제공할 수 있다. 또한 산업현장에서 사용되는 분전반 내 MCCB 탄화 사고를 예방함은 물론 MCCB의 위험 수준 관리 및 전기화재 예방을 위하여 광범위하게 적용 가능할 것으로 사료된다.

Trans Abstract

ABSTRACT

This study is conducted to determine the critical temperature under normal current flow by estimating normal heat generation; the saturation temperature of the connecting part of a circuit breaker is simultaneously measured by sub-dividing the rated current of molded case circuit breaker (MCCB) into 10 steps. Further, a risk analysis was conducted via an investigation of thermal characteristics. To this end, five types of MCCBs were selected while building a temperature test box; further, the heat generation temperature of the three phases on the line and load sides was measured using the sub-divided load current to represent the electrical heat variation and a high-current-generating tester real-time. The results the test, demonstrate that the temperature of the connecting part of the MCCB stably increased; in addition, the standard of the heat generation could be established and the load amount could be predicted by measuring the temperature variation. Meanwhile, the heat generation temperature was different for different types of wirings such as power lines and Busbar. Further among the R, S, and T phases of the MCCB, S phase temperature was slightly higher than those of the others. This study can serve as a theoretical reference for future applied research on the dangers of fire due to the heat generation of the connecting part of the MCCB, wherein the risks of abnormal heat generation need to be analyzed. The results obtained can be applied not only to prevent the carbonization accidents of MCCBs installed inside distribution panels being used at industrial sites, but also to manage the risks of the distribution circuit breaker and prevent the electrical fire.

1. 서 론

소방청 국가화재정보 센터의 2015년에서 2019년도 사이의 화재현황 통계에 따르면 총 전기적 요인에 의한 화재건수는 Table 1과 같이 47,114건으로, 이중 과부하/과전류, 단락 사고, 트래킹은 41,546건으로 전체의 88.1%에 해당된다.

이중 차단기의 부하 측에 발생되는 사고에 대해서는 보호장치인 차단기 동작 특성에 의해 과부하, 단락, 지락 등을 검출하여 보호될 수 있다. 하지만 발열이 동반되는 차단기 트래킹, 아크 등에 의한 사고는 보호되지 못하고 있는 실정이다(1). 이러한 안전사고를 예방하기 위해 분전반 관리자는 일상점검을 통해서 관리표준서를 기준으로 통전 상태의 분전반을 개방하고 열화상 카메라로 분전반 내 접속 부위 온도를 확인하고 있다(2).

분전반과 같은 전기 설비에서의 화재 원인은 크게 단락, 과부하, 접촉불량과 같은 전기적 용인과 분진, 수분, 온도와 같은 환경적 요인, 진동 등에 의한 접촉 불량에 의한 발열 등의 물리적 요인에 있다(3).

절연 열화에 의한 단락이나 지락 등에 의해 아크가 병렬회로에서 발생하는 경우, 단락으로 귀결되면서 매우 큰 전류가 흐리기 때문에 MCCB 또는 퓨즈에 의해 차단될 수 있다. 그러나 접촉 불량이나 반 단선 등에서 발생하는 직렬 회로에서의 아크에 의한 전류는 부하의 임피던스에 의해 제한되기 때문에 차단기 용량보다 낮은 전류 값일 경우에도 차단되지 않기 때문에 온도 변경 상황에 대한 관리가 필요하다(4).

관련하여, Yeon과 Kim(2)은 선행 연구를 통해 볼트 풀림에 의한 터미널 블록 접속부의 발열 위험성을 분석을 통해 배전반 Load 측에서 사용하는 터미널 블록 화재 예방을 위한 연구를 수행하여 접속단 이상 발열의 위험성을 분석하였다. 그러나, 분전반 내 Load 측 터미널 블록 접속부 발열 온도만 분석하여 전력선 Line 측(1차 측)과 Load 측(2차 측) 배선 계통 화재 예방 시스템 구축에는 한계점이 있어 단계 별 부하에 따른 정상 발열 온도 측정에 대한 연구가 필요하다.

본 논문에서는 배전용 차단기의 Line 측과 Load 측 발열 온도 실험을 추가로 수행하고, MCCB의 50 A, 100 A, 125 A, 250 A, 400 A 5종의 시료를 가지고 LINE 측, LOAD 측에 온도센서를 설치하고 차단기 허용전류 기준 10단계 부하전류를 인가하여 실제 온도를 측정함으로써 정상 발열 최대 온도를 측정하는 연구를 수행하고자 한다. 측정된 결과를 바탕으로 부하전류에 따른 정상 발열과 이상발열을 구분하여 전기화재를 예방하고 부하전류와의 상관관계를 분석하여 발열 온도의 위험성 수위를 분석하고자 한다(5).

2. 이론적 고찰

2.1 선행 연구

2014년도 Cho 등(6)의 연구는 MCCB 중 쌍접점 구조를 가지는 차단기에 대한 사용 해석프로그램을 이용하여 MCCB의 열유동 해석을 하고, 이를 온도 실험을 통해서 검증하였다. 실험 결과 Line 측 S 상의 접점 온도가 가장 높은 것을 열해석과 실험을 통해서 확인하였다. 이 논문은 IEC, ANSI, UL 등이 규격에서 온도 상승치에 대한 기준에 만족하기 위해 전력기기 제품의 설계를 효율적으로 하기 위한 목적을 두고 있다.

2008년도 Kim 등(7)은 MCCB 단자 접속부의 접촉 불량에 의한 과열 사고 방지 기법에 관한 연구를 수행하여, MCCB 및 단자대 접속부의 접촉 불량에 의한 소손 특성을 분석하고, 발열 특성을 감지하여 화재를 예방할 수 있는 기법들이 제시하였다.

2009년도 Kim 등(8)의 연구는 산업용 분전반 내 차단기의 접속 불량이 발생하지 않을 경우 정격전류 인가 시 접속부의 발열 특성과 체결 토크를 0 [N.m] 설정하여 접속 불량이 발생하였을 경우 발열 특성을 비교하였다. 주 차단기는 배선용 차단기 1개(정격전류 100 A), 분기 차단기로는 배선용 차단기 4개(정격전류 50 A), 누전차단기 12개(정격전류 20 A)를 사용하여 정격전류 50 A, 20 A를 인가하여 정상 체결 토크 온도와 이상 체결 토크(0 [N.m]) 온도를 비교하여 나사 조임의 중요성을 확인하였다.

2013년도 Cho(9)의 연구는 전력정보, 접속부 온도 정보, 주변 온도, 아크 감지 정보를 통해서 상전류, 상온도, 전력과 ARC를 이용하여 퍼지 규칙을 설계하여 화재 위험도를 예측하였다. 실험방법은 분전반에 정격전압과 전류를 AC 110 V, AC 10 A로 하였고, 과전류 및 과부하 조건을 40 A 의 정의하여 실험하여 정상 발열 온도에 대한 실험은 없었다.

2016년도 Kim 등(10)은 차단기 접속부의 직렬 아크와 부하전류의 온도 특성을 분석하는 연구를 통해 접촉 불량 시 아크 온도를 측정하여 접속부 간극이 발생한 두 도체를 전기적 추가 연결로 해결하는 방안을 제안하였다.

2.2 배선 계통

산업용 분전반은 공급된 전기를 분배하는 역할을 하는 것으로, 분전반 내에는 전기 배선을 포함하여 부하 설비의 전기 재해를 방지하기 위하여 MCCB와 누전 차단기(Earth leakage circuit breaker) 등 보호 장치가 설치되어 있다(11).

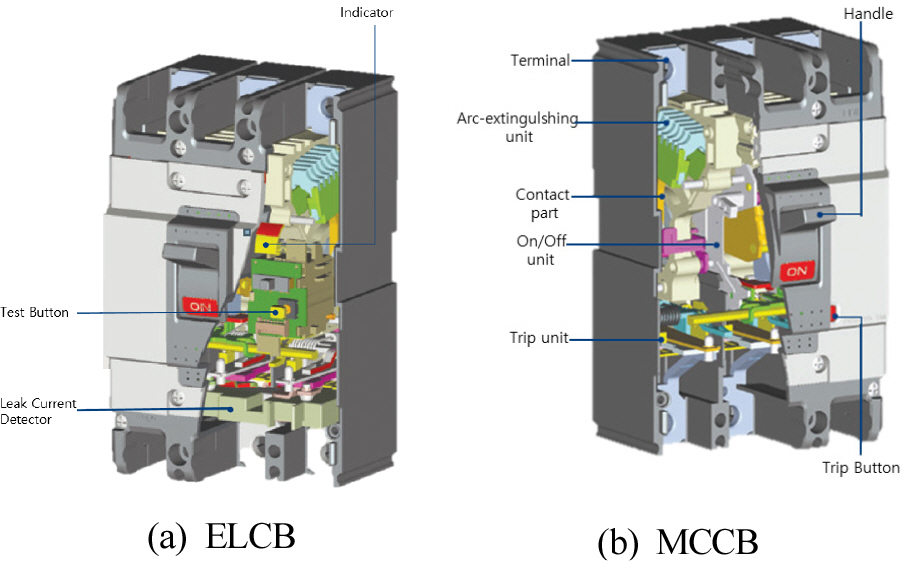

배선 계통에서 단락 사고와 누전사고를 방지하기 위해 분전반 내 메인 차단기로 MCCB를 설치하고 분기회로 차단으로는 ELCB를 설치하고 있다. ELCB는 부하단의 과부하, 단락, 누전이 발생했을 때 전류를 차단하기 위해서 분기회로에서 사용을 하고 MCCB는 과부하 및 단락 등의 이상 상태 시 전류 차단용으로 분전반 인입단에서 사용을 한다(12). 이러한 MCCB는 Figure 1과 같이 절연 용기(Molded case)내에 개폐 기구, 트립(Trip)장치 등을 일체로 조립한 것으로 과부하 및 단로 등이 이상 상태 시 자동적으로 전류를 차단하도록 설계가 되었고(13) 동력설비의 구동원으로 사용하고 있는 유도전동기의 차단기 용량 선정은 동력설비의 부하율 40∼60%로 선정하고 있다(14).

3. 연구 방법

3.1 실험 및 장비

본 연구에서 차단기의 접속부 발열 특성을 분석하기 위해서 Table 2와 같이 LS 산전 Metasol 5종을 선정하였다. 차단기와 배선 체결을 위한 압착단자 선정과 배선 조임 토크 또한 제조사에 제공되는 규격을 참고하여 실험 환경은 구축하였고 부하전류를 10단계로 입력하여 Line 측 3상 온도, Load 측 3상 온도를 측정하였다.

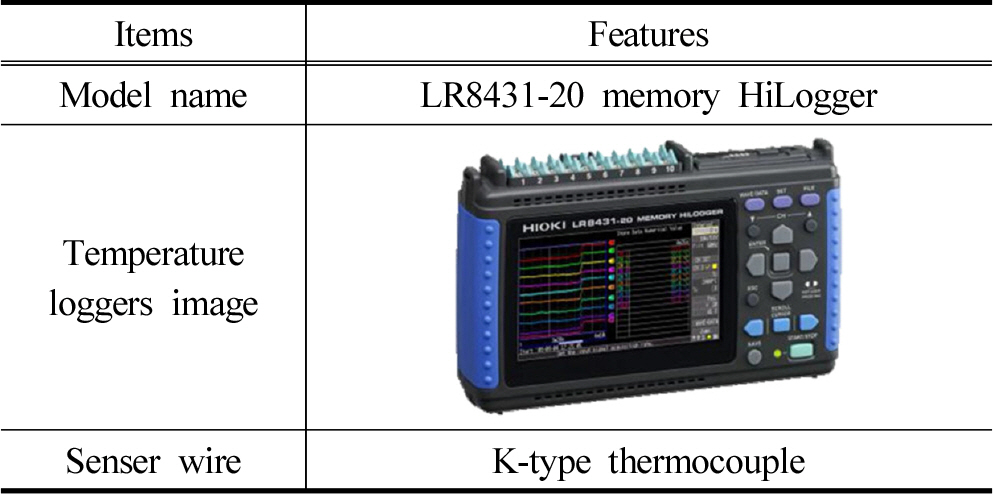

MCCB 전선 접속부 다수의 온도와 실험 함체 내부 외부 온도 측정을 위해서 Table 3의 Hioki 데이터 로거 장치와 K 타입 열전대를 사용하여 발열 온도를 측정하였다.

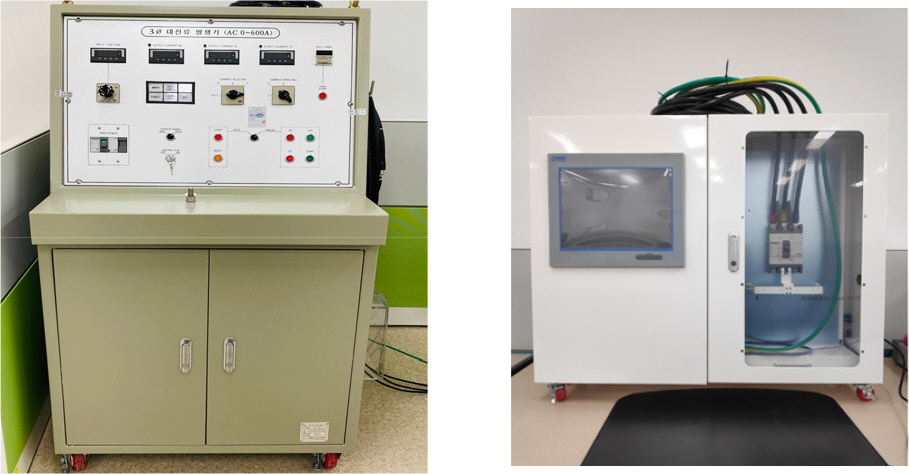

그리고 부하 전류에 의한 열적 특성을 실험 확인하기 위해 Figure 2와 같이 안전을 위해서 테스트 함체를 제작하고 대전류 발생 시험기(모델명 DY-303-3)를 사용하여 MCCB 에 단계별 부하전류 공급하였다.

3.2 실험 조건 및 방법

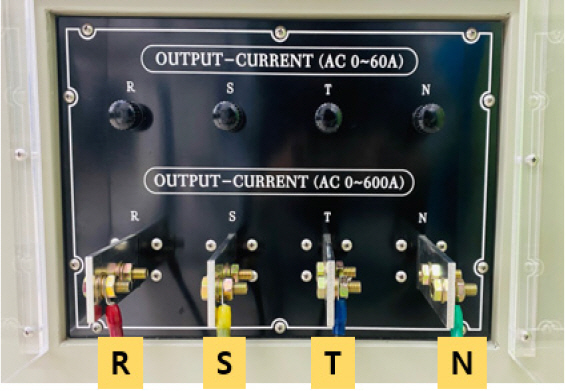

Figure 3과 같이 대전류 발생 시험기 출력단 R, S, T 3상을 차단기 Line 측 R, S, T 상과 연결을 한다.

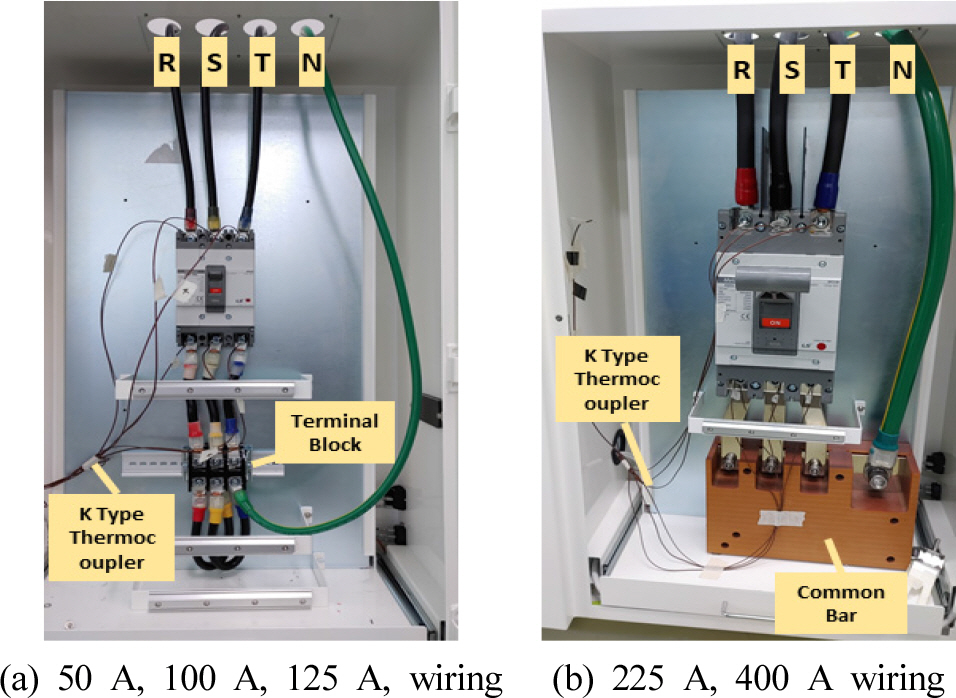

차단기 ABS53C (50 A), ABS103C (100 A), ABS103C (125 A)의 경우 Figure 4의 (a)와 같이 차단기 Load 측 R, S, T 상을 터미널 블록 상단에 연결을 하여 터미널 블록 하단(반대편) R, S, T 상에 하나로 묶어 대전류 발생 시험기 N 상과 접속하였고 ABS203C (225 A), ABS403C (400 A)은 Figure 4의 (b) 와 같이 터미널 블록 대신 Common Bar를 제작하여 차단기 2차 측 R, S, T 상 부스바(Bus bar)를 연결하여 대전류 발생 시험기 N 상과 접속하였다.

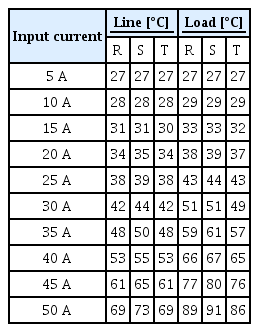

3.3 ABS50C (50 A) 차단기 실험

ABS50C(50 A) 차단기는 Figure 4의 (a)와 같이 차단기 Line 측과 Load 측에 정격 와이어(AWG 4)를 사용하였고온도 측정을 위해 볼트와 압착단자 사이에 K 타입 열전대온도 센서선을 끼우고 Table 2의 차단기 제조사의 사양에따라 토크 드라이버를 사용하여 정상 조임 토크 23(kgf·cm)에서 28 (kgf·cm)로 조임 후 대전류 발생 시험기와연결하였다.

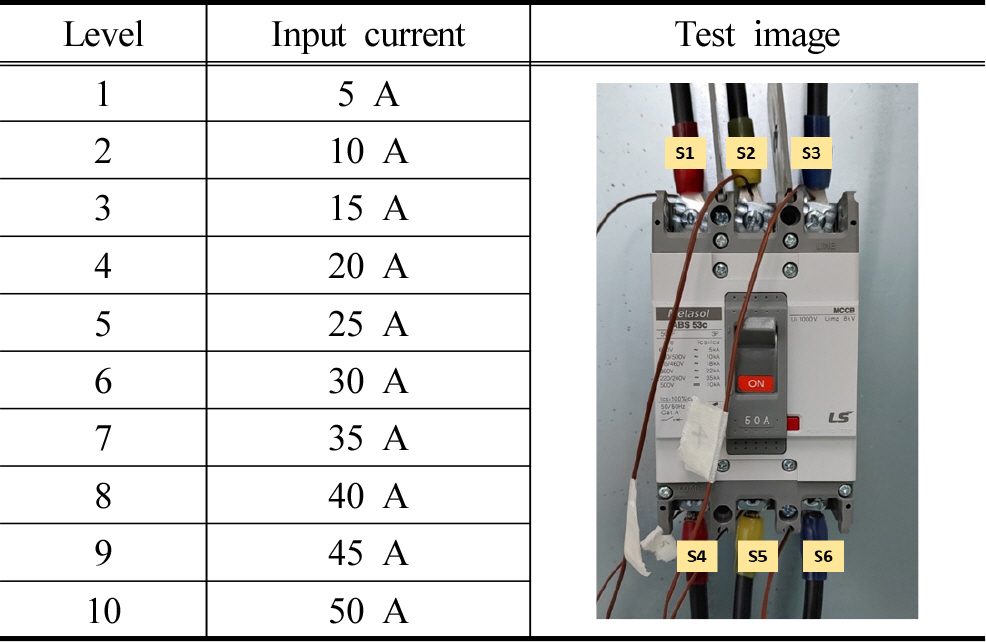

인가 전류는 차단기의 허용 전류 50 A를 Table 4와 같이10단계로 세분화하여 차단기 Line 측 3상과 Load 측 3상 포화 온도를 측정하였고 테스트 함체 내부, 외부 온도도 함께측정하였다.

3.4 ABS103C (100 A) 차단기 실험

ABS103C (100 A) 차단기는 Figure 4의 (a)와 같이 Line 측과 Load 측에 정격 와이어(AWG 4)를 사용하였고 온도 측정을위해 볼트와 압착단자 사이에 K 타입 열전대 온도 센서선을끼우고 Table 2의 차단기 제조사의 사양에 따라 토크 드라이버를 사용하여 정상 조임 토크 55 (kgf·cm)에서 75 (kgf·cm)로조임 후 대전류 발생 시험기와 연결하였다.

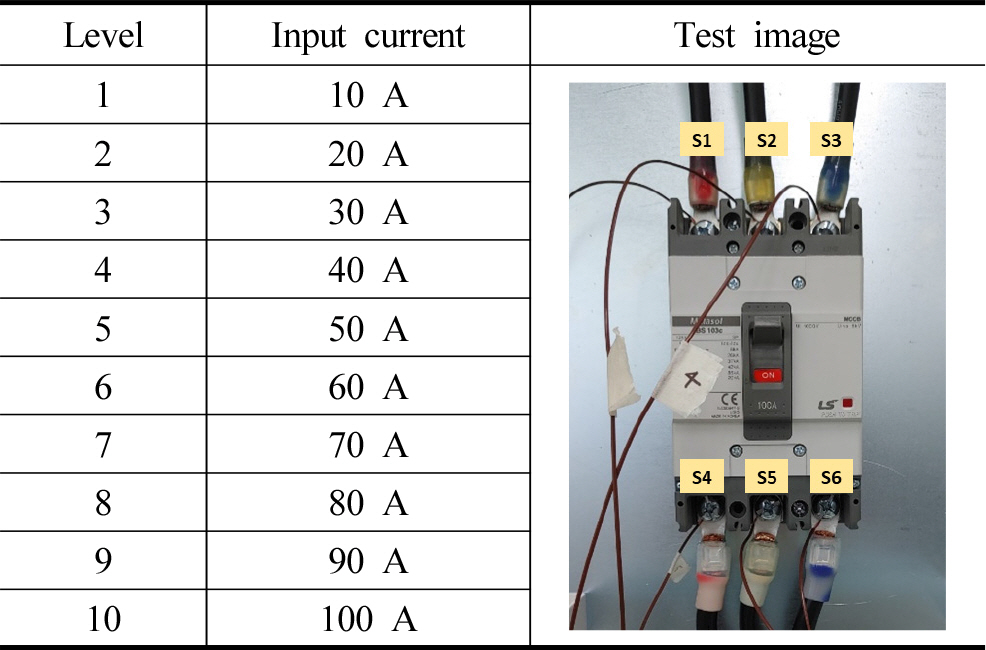

인가 전류는 차단기의 허용 전류 100 A를 Table 5와 같이 10단계로 세분화하여 차단기 Line 측 3상과 Load 측 3상 포화 온도를 측정하였고 테스트 함체 내부, 외부 온도도 함께 측정하였다.

3.5 ABS103C (125 A) 차단기 실험

ABS103C(125 A) 차단기는 Figure 4의 (a)와 같이 Line 측과 Load 측에 정격 와이어(AWG 4)를 사용하였고 온도 측정을 위해 볼트와 압착단자 사이에 K 타입 열전대 온도센서선을 끼우고 Table 2의 차단기 제조사의 사양에 따라 토크 드라이버를 사용하여 정상 조임 토크 55 (kgf·cm)에서 75 (kgf·cm)로 조임 후 대전류 발생 시험기와 연결하였다.

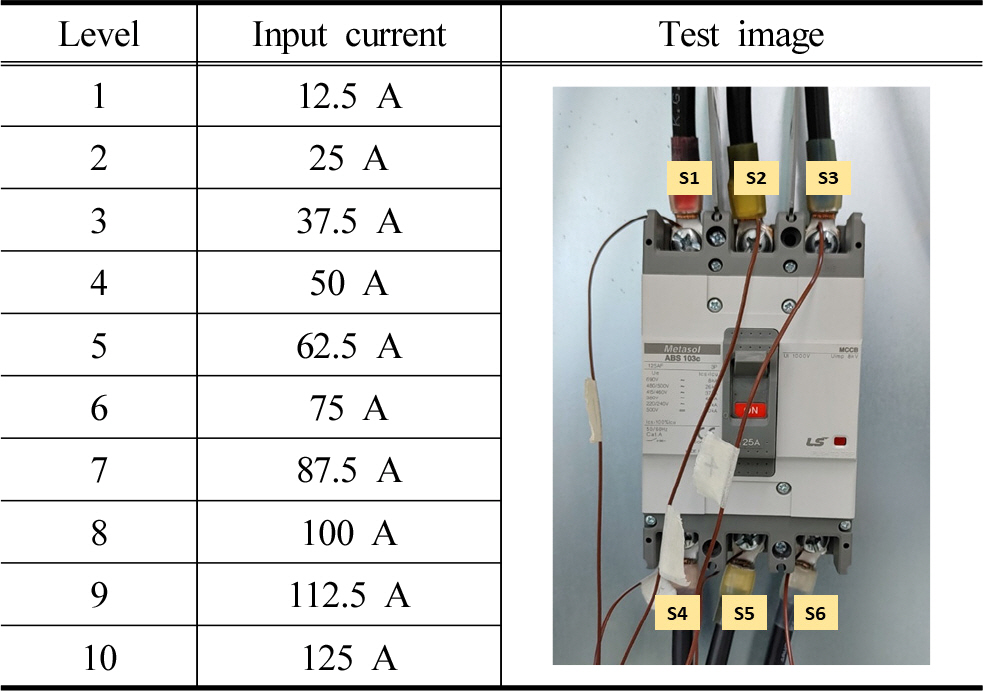

인가 전류는 차단기의 허용 전류 125 A를 Table 6과 같이 10단계로 세분화하여 차단기 Line 측 3상과 Load 측 3상 포화 온도를 측정하였고 테스트 함체 내부, 외부 온도도 함께 측정하였다.

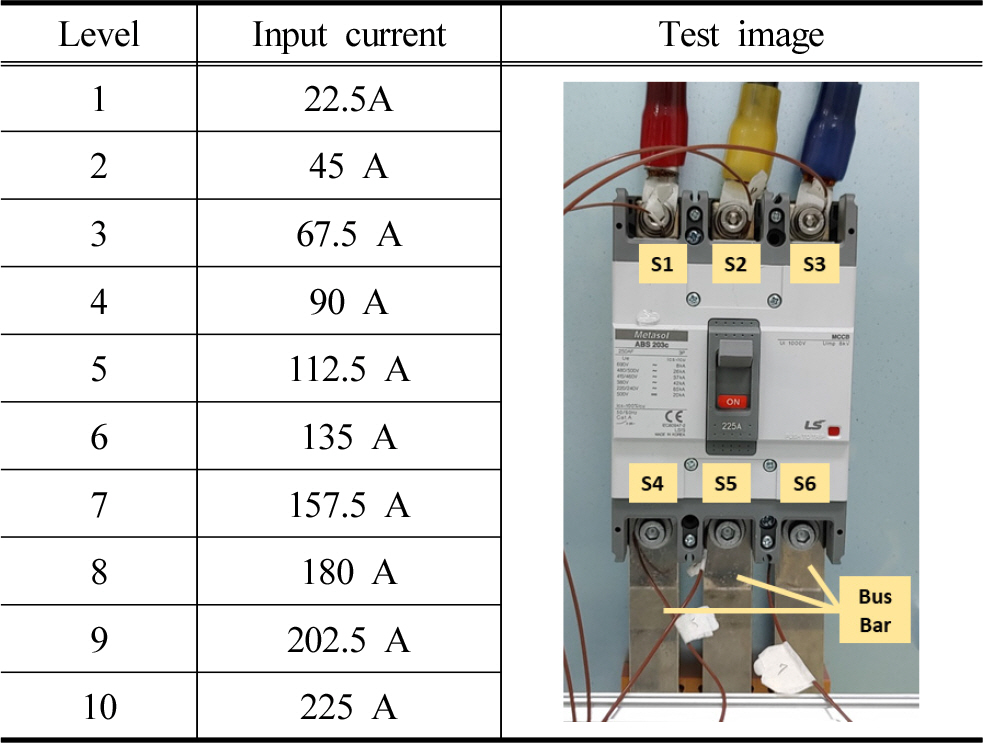

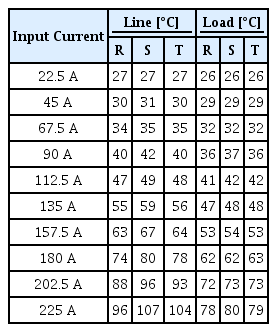

3.6 ABS203C (225 A) 차단기 실험

ABS203C(225 A) 차단기는 Figure 4의 (b)와 같이 Line 측 3상과 N 상은 정격 와이어(AWG 1/0)를 사용하였고 Load 측 3상 연결은 부스바(Bus bar)와 Common Bar를 사용하였 다. 온도 측정을 위해 볼트와 압착단자 사이에 K 타입 열전대 온도센서선을 끼우고 Table 2의 차단기 제조사의 사양에 따라 토크 드라이버를 사용하여 정상 조임 토크 80 (kgf·cm)에서 130 (kgf·cm)로 조임 후 대전류 발생 시험기와 연결하였다.

인가 전류는 차단기의 허용 전류 225 A를 Table 7과 같이 10단계로 세분화하여 차단기 Line 측 3상과 Load 측 3상 포화 온도를 측정하였고 테스트 함체 내부, 외부 온도도 함께 측정하였다.

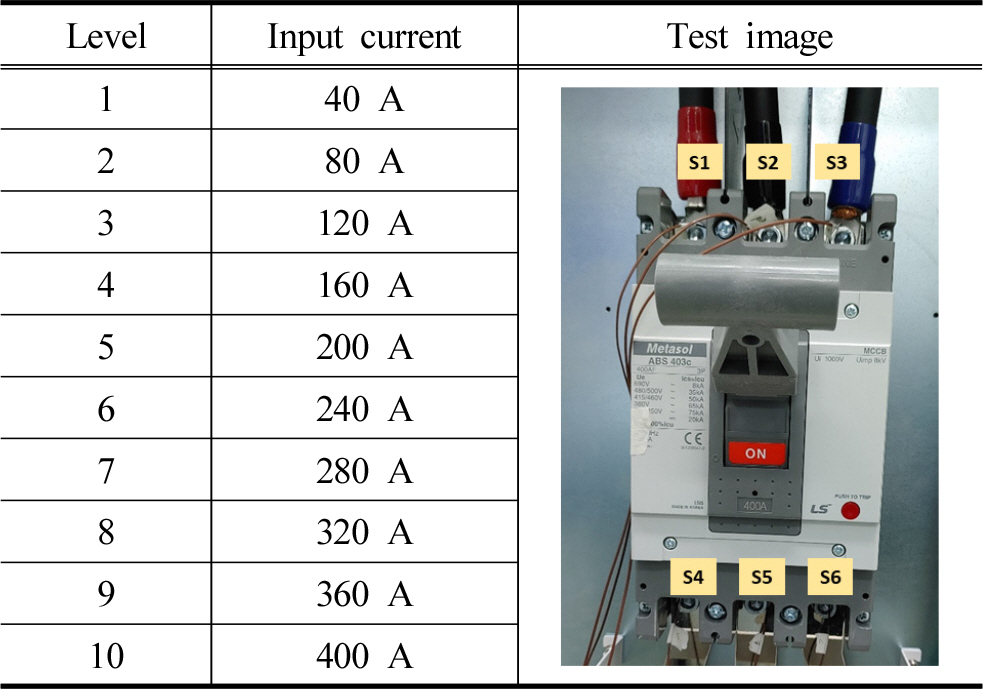

3.7 ABS403C (400 A) 차단기 실험

ABS403C(400 A) 차단기는 Figure 4의 (b)와 같이 Line 측 3상은 정격 와이어(AWG 4/0)과 N 상은 정격 와이어(AWG 250)를 사용하였고 Load 측 3상 연결은 부스바(Bus bar)와 Common Bar를 사용하였다. 온도 측정을 위해 볼트와 압착단자 사이에 K 타입 열전대 온도센서선을 끼우고 Table 2의 차단기 제조사의 사양에 따라 토크 드라이버를 사용하여 정상 조임 토크 240 (kgf·cm)에서 300 (kgf·cm)로 조임 후 대전류 발생 시험기와 연결하였다.

인가 전류는 차단기의 허용 전류 400 A를 Table 8과 같이 10단계로 세분화하여 차단기 Line 측 3상과 Load 측 3상 포화 온도를 측정하였고 테스트 함체 내부, 외부 온도도 함께 측정하였다.

4. 실험 결과

4.1 ABS50C (50 A) 차단기 실험 결과

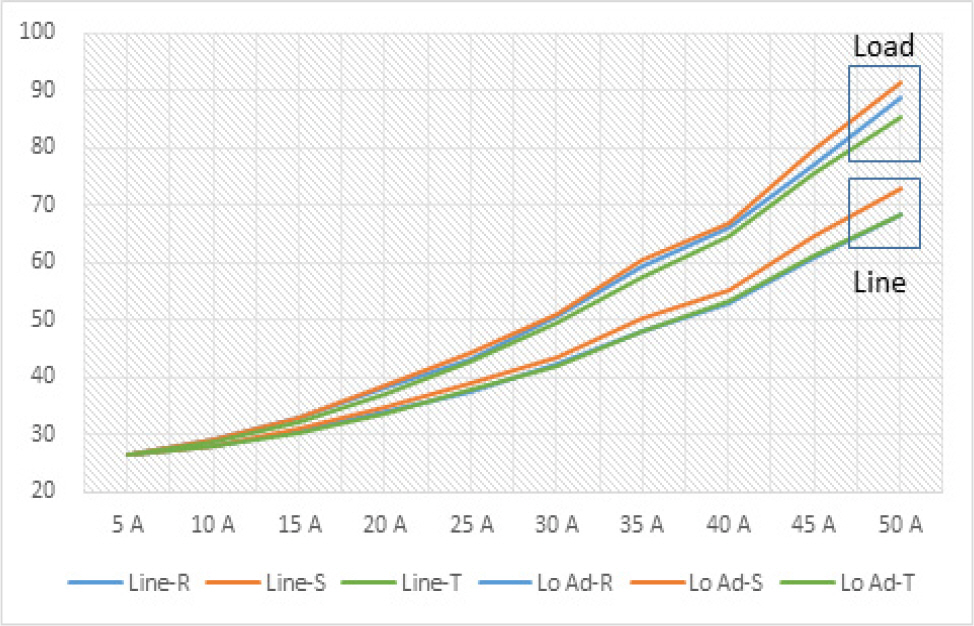

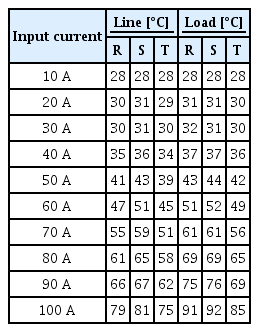

ABS50C (50 A) 차단기 인력 전류 별 포화 온도를 Table 9, Figure 5와 같이 확인하였다. 유도전동기 차단기 선정 기준을 부하율 40∼60%로 본다면 Load 측 R 상과 S 상에서 포화온도는 51 ℃로 나타남을 확인하였다. 부하율이 100%인 경우 Load 측 S 상의 포화온도가 91 ℃까지 발생하는 것으로 나타났다.

4.2 ABS103C (100 A) 차단기 실험 결과

ABS103C (100 A) 차단기 인력 전류 별 포화 온도를 Table 10, Figure 6과 같이 확인하였다. 부하율 40∼60%로 산정할 경우 Load 측 S 상에서 포화온도는 52 ℃로 나타남을 확인하였다. 부하율이 100%인 경우 Load 측 S 상의 포화온도가 92 ℃까지 높게 나타나고 있다.

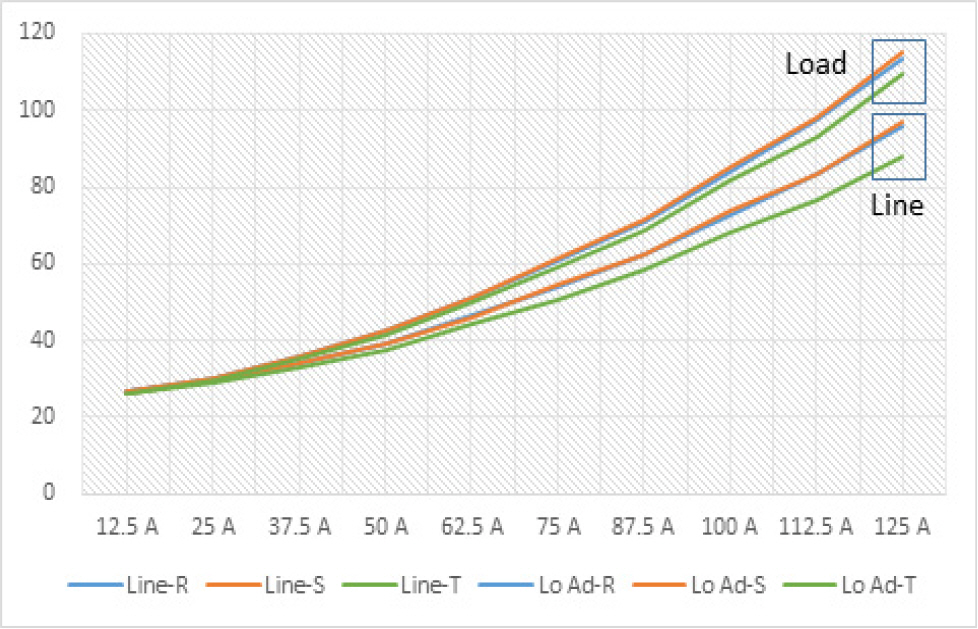

4.3 ABS103C (125 A) 차단기 실험 결과

ABS103C (125 A) 차단기 인력 전류 별 포화 온도를 Table 11, Figure 7과 같이 확인하였다. 부하율 40∼60%로 산정할 경우 Load 측 R 상과 S 상에서 포화온도는 61 ℃로 나타남을 확인하였다. 부하율이 100%인 경우 Load 측 S 상의 포화온도가 115 ℃까지 높게 나타나고 있다.

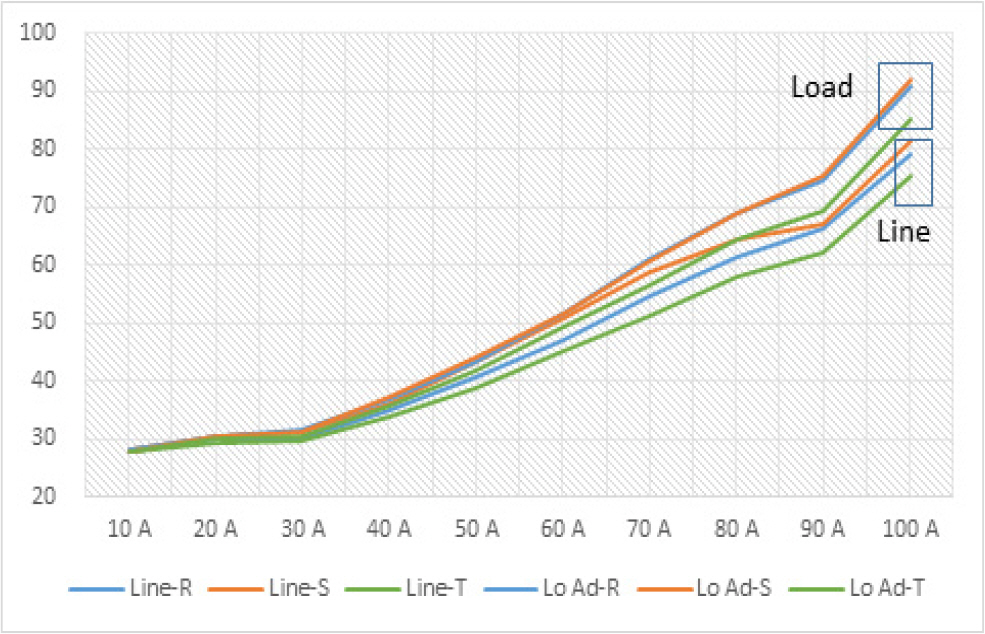

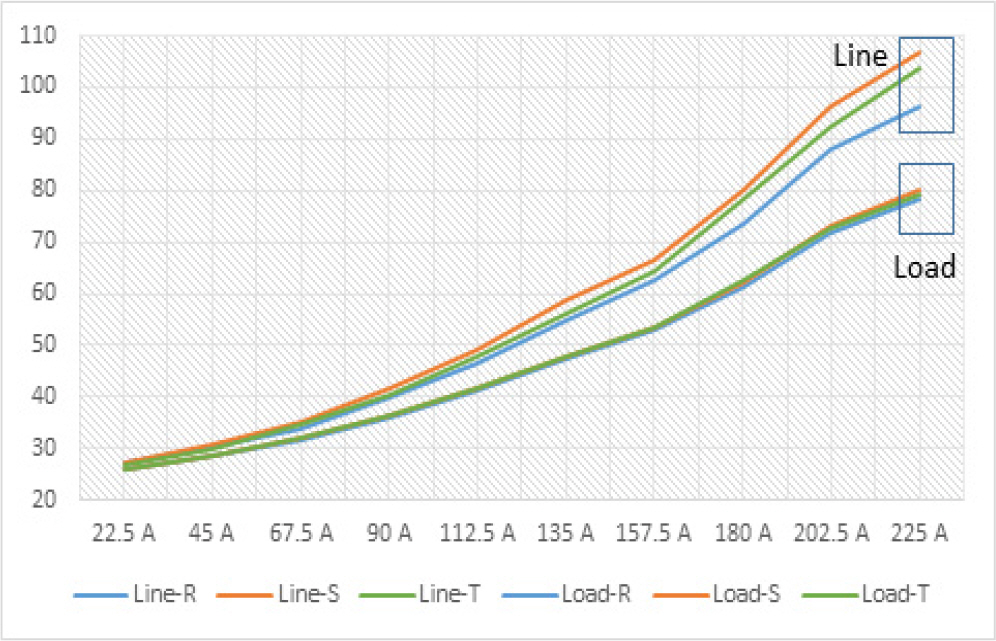

4.4 ABS203C (225 A) 차단기 실험 결과

ABS203C (225 A) 차단기 인력 전류 별 포화 온도를 Table 12, Figure 8과 같이 확인하였다. 부하율 40∼60%로 산정할 경우 Line 측 S 상에서 포화온도는 59 ℃로 나타남을 확인하였다. 부하율이 100%인 경우 Line 측 S 상의 포화온도가 107 ℃까지 높게 나타나고 있다. 반대로 ABS203C (225 A) Load 측에 BusBar를 사용하여 열확산으로 인하여 Line 측의 부하율 80%과 동일한 발열량을 확인하였다.

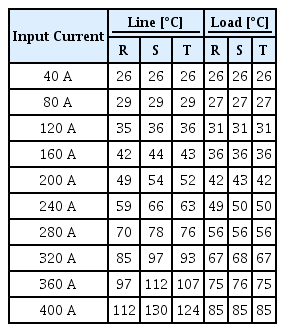

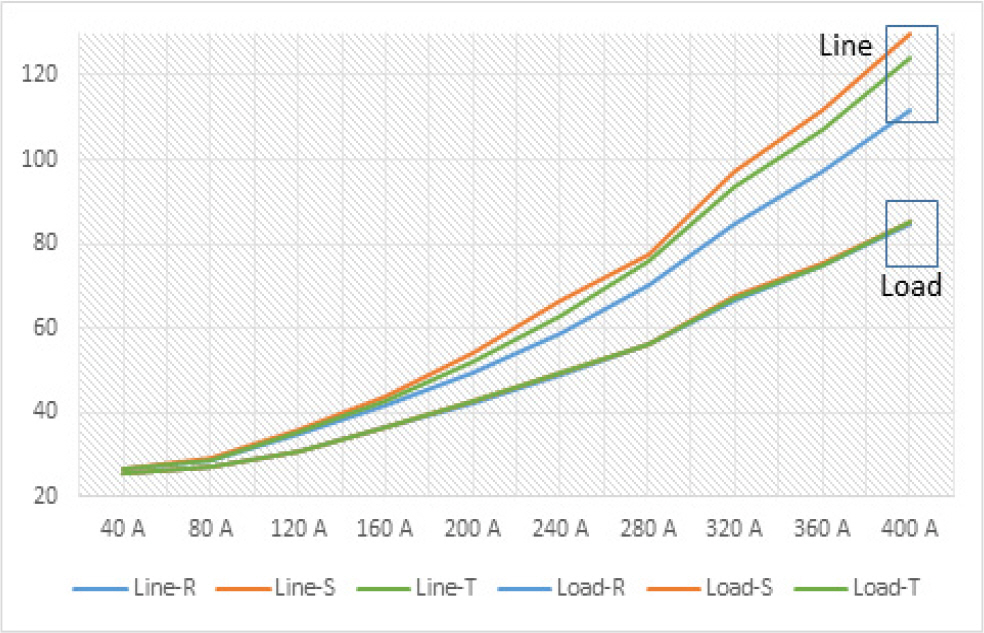

4.5 ABS403C (400 A) 차단기 실험 결과

ABS403C (400 A) 차단기 인력 전류 별 포화 온도를 Table 13, Figure 9와 같이 확인하였다. 부하율 40∼60%로 산정할 경우 Line 측 S 상에서 포화온도는 66 ℃로 나타남을 확인하였다. 부하율이 100%인 경우 Line 측 S 상의 포화온도가 130 ℃까지 높게 나타나고 있다. 반대로 ABS403C (400 A) Load 측에 BusBar를 사용하여 열확산으로 인하여 Line 측의 부하율 80%과 동일한 발열량을 확인하였다.

5. 분석 및 고찰

차단기의 부하전류를 인가하여 부하 전류 별 온도 특성을 측정한 결과 다음과 같은 시사점을 도출하였다.

첫째 ABS53C (50 A), ABS103C (100 A), ABS103C (125 A), ABS203C (225 A), ABS403C (400 A)의 발열 온도 그래프 Figure 5, 6, 7, 8, 9를 보면 모두 접속부 정상 체결 시 안정적으로 상승하는 것을 확인하였다. 이는 차단기 접속부 부하전류에 따른 정상적인 발열 온도 기준을 산정할 수 있으며, 접속부 이상 발열로 인한 전기 화재 예방을 위한 모니터링 시스템의 기초 데이터로 활용할 것으로 사료된다.

둘째, Cho 등(6)의 “배선용 차단기의 온도 상승 예측을 위한 열해석” 연구 결과와 동일하게 MCCB 실험 결과 Table 9, 10, 11, 12, 13과 같이 차단기 부하전류가 증가함에 따라서 내부 온도 축적으로 인하여 S 상의 온도가 제일 높게 나타나는 것을 확인하였고, 정상전류에서 발생되는 발열 온도 분석을 통해서 임계온도 설정이 가능하여 전기 화재 예방을 수립하는데 기여할 수 있다.

셋째, ABS203C (225 A), ABS403C (400 A)의 Load 측에 연결된 부스바로 인하여 측정 온도가 부스바를 통해서 방열되어 Load 측 R, S, T 상 온도차가 ±1 내 큰 차이 없이 측정되었다. 이는 부스바를 사용할 경우 온도 관리를 다르게 할 필요가 있고 Line 측 부하율이 80%에서 S, T 상의 온도가 100 ℃ 근접함을 보이고 있어 열화에 의한 화재 사고 발생률이 높을 것으로 보이고 있어 온도관리 필요성을 시사한다.

결론적으로 차단기의 실시간 부하전류와 발열 온도를 측정하여 정상 발열 기준온도와 비교하면 이상 발열 온도 분석이 가능하고 이에 따른 위험 정보를 관리자에게 통보함으로써 전기 화재 예방이 및 일상 점검의 부하를 줄일 수 있어 전기 안전사고 예방에 도움이 기여할 수 있는 것으로 사료된다.

6. 결 론

본 연구는 배선 계통에서 단락 사고와 누전사고를 방지 하기 위해 분전반 내 사용하고 있는 MCCB의 탄화 사고를 예방하고자 MCCB 5종을 선정하고 MCCB 접속부를 정상 체결한 후 대전류 발생시험기를 통해서 10단계로 세분화된 부하 전류를 전기적 열화 변수로 하여 Line 측 3상과 Load 측 3상의 발열 온도를 실시간 측정하였다.

실험 결과 부스바와 전력 배선의 종류에 따라 발열 온도 차이를 확인하였고 MCCB의 R, S, T 상 중 S 상의 온도가 다소 높게 나타남을 확인하여 동일 전류에서 3상간 온도 편차가 있음을 알 수 있었다. 그리고 부하율에 따른 Line 측 3상 온도, Load 측 3상 온도를 실시간 측정하여 실 부하율에 따른 포화 온도를 확인함으로써 발열 온도의 정상 유무를 확인할 수 있었다. 마지막으로 선정된 MCCB 5종 모두 접속부 온도가 안정적으로 상승하여 정상 발열 온도 범위를 산정할 수 있어 이상 발열 분석이 가능하여 전기 화재 위험도 예측 및 전기화재 예방 진단을 위한 기초 자료로서의 가능성을 확인하였다.

그러나, Hadziefendic 등(16)의 연구에 따르면 저전압 전기 설비의 전기접점 접촉 불량 실험에서 접점 재질과 접촉면적에 따라 발열 온도차가 다르게 발생을 한다. 이에 따라 접속 볼트는 제조사에서 제공되는 부품을 사용을 하였고 압착단자는 UL, KC 인증품을 사용하였으며 부스바는 자체 제작하여 사용하여 코팅물질 재료에 따라 온도 변화에 한계를 가지고 있어 제조사별로 온도 변화의 정도는 다르게 나타날 수 있어 유의가 필요하다.