KS D 3595 스테인리스 강관의 T-성형 분기부 두께 및 높이 산정을 위한 유한요소법과 실험 결과 비교 연구

A Comparative Study on the Calculating of Thickness and Height at T-Shaped Branch for KS D 3595 Stainless Steel Pipe using the Results both the Finite Element Method and the Experiment

Article information

Abstract

요 약

KS D 3595에서 규정한 일반배관용 스테인리스 강관은 부식의 우려가 적기 때문에 해안가 등의 부식이 우려되는 장소에서 탄소강관 대체용으로 많이 사용되고 있다. 분기배관은 주관에서 분기관을 설치하기 위해 주관을 타원형으로 타공하고 원추모양의 플러그를 주관에서 뽑아내어 분기부를 성형한다. 하지만 분기부에 관을 용접할 시 파손되는 문제가 있어 분기부 성형 시 소성 변형에 의한 재료의 거동과 파손 원리에 대한 이해가 필요하다. 따라서 본 연구에서는 유한요소해석을 통해 재료의 거동과 응력을 분석하였다. KS D 3595 주관의 직경은 (75∼100) mm이며 분기부 지름은 (25∼80) mm로 총 18 케이스를 분석하였다. 최대 잔류응력은 분기부의 파이프 길이 방향 중심 부분에서 발생하였으며 분기가공부 크기가 클수록 잔류응력이 증가하였다. 또한 분기가공부 최소 두께를 만족하는 최소 절삭 높이를 제시하였다.

Trans Abstract

ABSTRACT

Stainless steel pipe for general piping specified under the KS D 3595 standard is used as a substitute for carbon steel pipe in places where corrosion of coastal regions is a concern because there is little risk of corrosion. In order to install the branch pipe from the main pipe, the pipe is punched into the elliptical shape and the cone-shaped plug is pulled out of the main pipe to form a T-Shaped branch portion. However, there is a problem that is damaged when welding the pipe to the branch, but it is insufficient to understand the behavior of the material and the principle of damage due to plastic deformation when forming the branch. Hence, in this study, material behavior and stress were analyzed through finite element analysis. The diameter of the KS D 3595 stainless steel main was varied from 75 mm to 100 mm and the diameter of the branch pipe was varied from 25 mm to 80 mm. So, a total of eighteen cases were analyzed. The obtained results indicate that the maximum residual stress occurs in the central portion of the pipe along the longitudinal direction of the branch, and the residual stress increases as the size of the branch processing portion increases. Furthermore, in this study the minimum cutting height required for compatibility with the minimum thickness of the branching portion is reported.

1. 서 론

“분기배관”이란 배관 측면에 구멍을 뚫어 2 이상의 관로가 생기도록 가공한 배관으로서 확관형 분기배관과 비확관 형 분기배관을 말한다. 확관형 분기배관 이란 배관의 측면에 조그만 구멍을 뚫고 소성가공으로 확관시켜 배관 용접이음자리를 만들거나 배관 용접이음자리에 배관이음쇠를 용접 이음한 배관(일명 “돌출형 T분기관”)을 말한다. 최근 가공과 용접의 용이성으로 확관형 분기배관이 자주 사용된다. 확관형 분기배관은 레이저 가공을 통해 분기가공부에 구멍을 생성하고 분기가공부에 플러그를 삽입한 후 티뽑기 공구를 이용해서 분기가공부를 성형한다. 하지만 이러한 방법으로 분기가공부을 성형 할 시 분기가공부 주변의 두께가 얇아지고 불규칙한 면을 가지게 되어 분기가공부에 배관이음쇠를 연결 하고자할 경우에 안전성 확보를 위해 분기가공부의 구조, 치수, 외관, 내식, 내열, 본체강도, 편평 압축 등의 기준과 각 주 배관의 직경과 분기가공부 직경의 크기에 따른 최소 분기 두께, 최소 분기 높이를 「분기배관의 성능인증 및 제품검사의 기술기준」에 제시하였다(1).

이 기준에서는 배관용 탄소강관(KS D 3507), 압력배관용 탄소강관(KS D 3562), 배관용 스테인리스 강관(KS D 3576) 및 일반배관용 스테인리스 강관(KS D 3595)의 25 Su∼65 Su까지 분기부분의 두께와 높이를 규정하고 있다.

분기배관에 대한 사전 연구로는 압력이 작용하는 배관에 대한 신뢰성 평가를 위한 소성한계 압력식이 제시되었다. Kim 등(2)은 유한요소 해석(3)을 이용해 액압 벌지 성형에 해석 기법을 확보하고 최적 T-제작기법을 연구하였다. Song 등(4)은 원주 형태의 용접된 벽사이에서의 탄성-소성 파괴 메커니즘을 분석하였으며 크랙은 연결부 주 파이프 부근에서 발생 할 가능성이 높음을 보였다. Nam 등(5)은 소방용으로 사용되는 탄소강관(KS D 3507)과 스테인리스강관(KS D 3576 10S)의 총 6종 배관에 대해 성형해석을 통해 분기부분의 높이와 크기를 제안하였다. 또한 이성호는(6) 분기배관에 관한 연구로는 실험과 유한요소 해석을 통해 주배관과 분기가공부 직경에 따른 연결부 최소 절삭높이, 허용 사용압력을 제시하였다.

본 논문에서는 「분기배관의 성능인증 및 제품검사의 기술기준」에서 제시하지 않고 있는 주배관 75 Su-100 Su의 KS D 3595 강관에 대한 분기가능성과 분기부의 최소 높이와 두께를 제시하고자 한다.

2. 본 론

2.1 성형해석 형상 및 조건

소방 분기배관에 대한 유한요소 해석은 소방용 배관으로 사용되는 KS D 3595을 대상으로 수행하였다. 분기배관의 항복강도, 인장강도, 파단강도, 신장률, 포아송비는 Table 1과 같다(5). 플러그는 강체로 가정하였다. 해석은 관의 크기와 분기부분의 크기에 따라 각각 주배관과 분기부 배관을 생성하기 위한 타원 펀칭을 형성하고 원추형 플러그가 내부에서 밖으로 나오는 형태로 수행되었다. 해석에 필요한 자료는 Table 2와(5) Table 3(7)에 기술하였다.

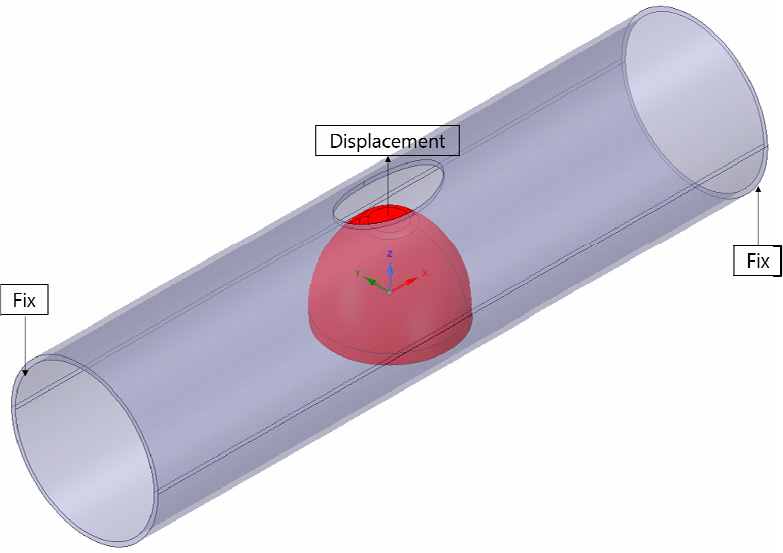

해석을 위한 형상과 경계 조건은 Figure 1과 같다. 형상은 Catia V5 R20을 활용하여 작성하였다. 유한요소해석을 위한 격자는 ANSYS v18.2의 모델러를 활용하여 수행하였으며 두께 방향으로 최소 3개의 격자를 생성하였으며 종횡 비는 최대 10으로 설정하였다.

유한요소해석은 ANSYS v18.2를 활용해서 수행하였다. 구속조건은 Figure 1과 같이 파이프의 양끝단을 고정하였 으며 내부 플러그가 40 mm/s로 펀칭부 내부를 통해 2축 방향으로 나온다. 배관과 플러그의 접촉은 Normal 접촉과 Tangential 접촉을 모두 고려하였으며 접촉은 Frictional로 접촉계수 0.2로 가정하여 사용하였다. 해석은 Static state structure에 대해 수행하였으며 수렴을 위해 Time step은 10E-8에서 10E-2 s까지 가변적으로 설정하였다.

3. 결과 및 고찰

3.1 최대 잔류응력

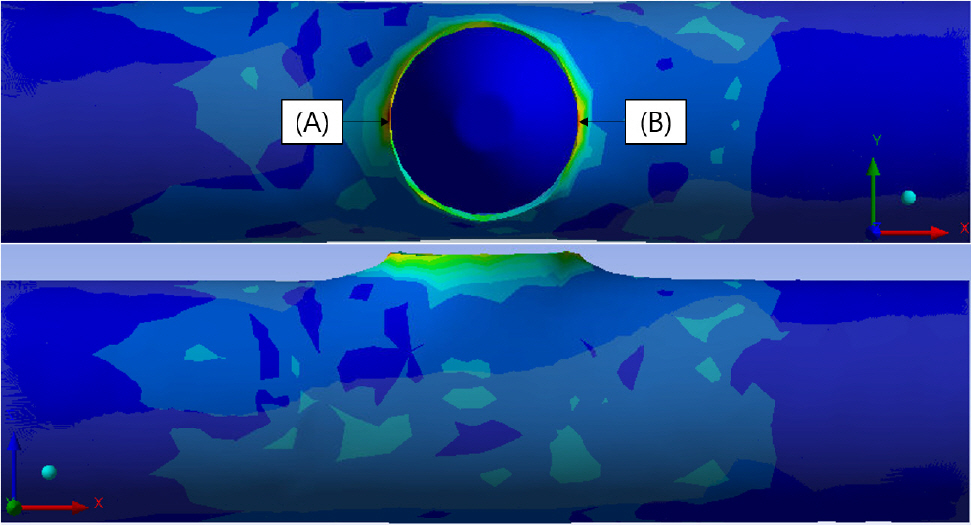

최대 잔류응력이 발생하는 위치는 모든 케이스에서 Figure 2의 A와 B같이 파이프의 중심에 길이 방향으로 분기가공부 근처에서 발생한다.

Table 4는 각 케이스별 최대잔류응력(Von-mises stress)과 항복강도의 비(C), 인장강도의 비(D) 그리고 발생 위치이다. 최대잔류응력은 분기가공부 직경이 클수록 증가하는 양상을 보인다. 이러한 잔류 응력 증가는 초기 타원형의 펀치 구멍이 소성 변형되며 분기가공부 지름이 클수록 더 많은 변형이 발생하며 따라서 잔류 응력이 증가되는 것으로 판단된다.

3.2 분기부 변형 높이

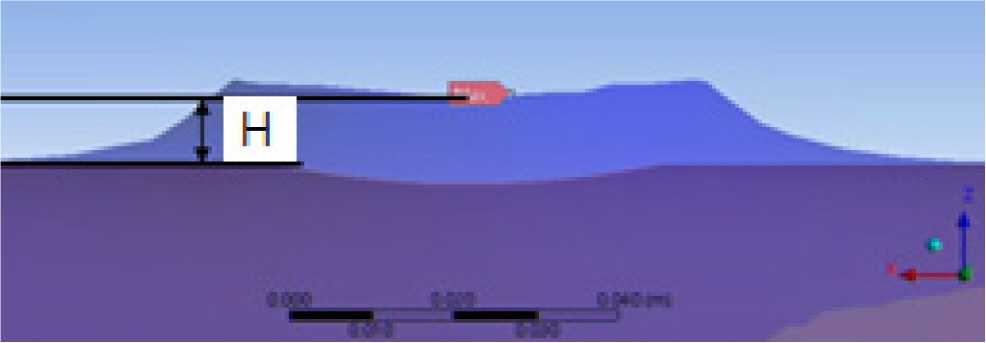

분기부를 성형하면 소성 변형에 의해 타원형의 펀치된 부분이 분기부 위로 변형되어 나오며 Figure 3과 같다.

분기가공부에 용접시 안전성을 확보하기 위해서는 최소한의 두께를 확보하여야 하며 이러한 두께는 기존 기준안을(7) 참고하여 주배관 크기에 따라 최소두께가 확보되는 최소 높이를 Table 5와 같이 확인하였다. 최소 분기높이는 플러그의 직경이 클수록 증가하는 양상을 보인다.

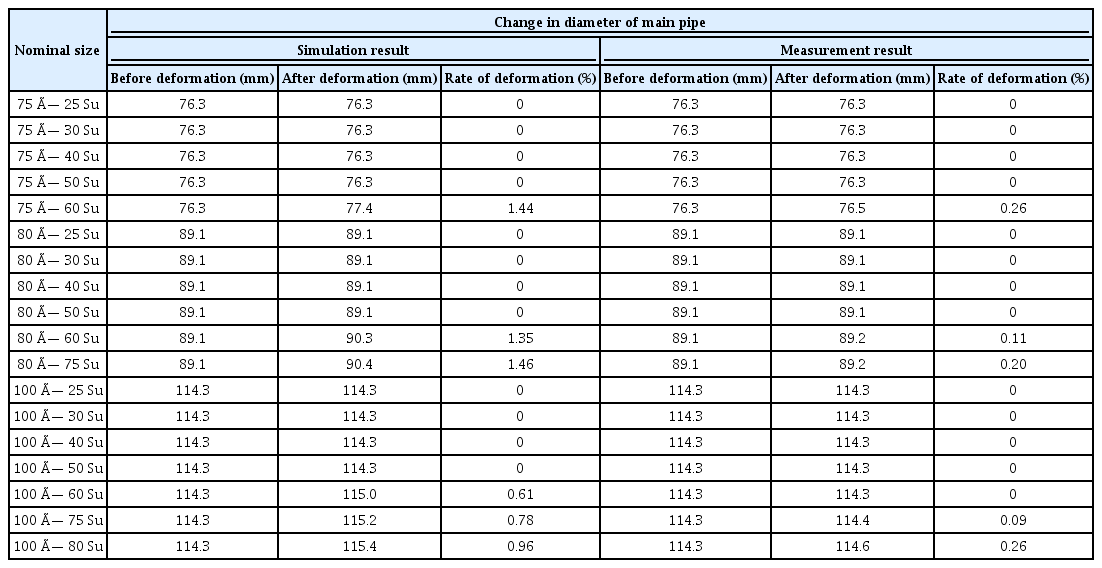

3.3 주배관 변형 직경

Table 6은 플러그에 의해 분기부가 변형됨에 따른 주배관의 직경변화이다. 플러그에 의해 분기부가 형성되면서 감소한 주배관의 직경을 Figure 4와 같이 측정하였다. 주배관의 변형후 직경은 플러그 직경이 클수록 증가하나 용접이나 기타가공에 유의미한 영향은 없을 것으로 판단된다.

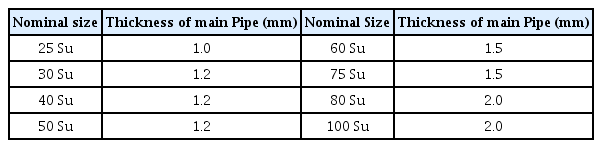

3.4 분기부 최소두께 및 최소높이 선정

KS D 3595배관의 주배관 두께는 Table 7과 같다. 분기부의 최소두께는 수압시험 시 항복강도의 60%를 허용으로 설정하였을 때 이를 만족하며 분기된 부분의 두께가 주배관두께에 근접하도록 Table 8과 같이 설정하여 배관 작업시 안정성을 확보하도록 하였다.

최소두께를 만족하는 최소변형높이는 플러그의 직경이 증가할수록 증가하는 경향을 보였다. 또한, 최소두께를 만족할 때 최대두께는 플러그의 직경이 주배관 직경의 약 50%를 넘을 때 감소하는 경향을 보였다.

4. 결 론

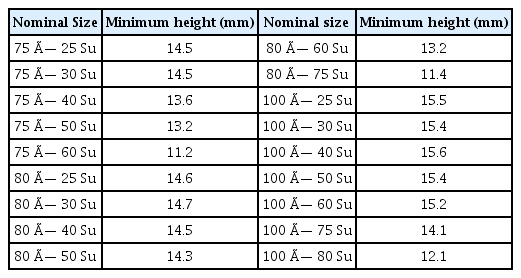

소방용 분기배관 성형 시 주배관 직경과 플러그 직경 크기에 따른 잔류응력과 최소 분기부 높이를 유한요소법을 통해 해석하였다. 삽입한 플러그의 지름이 주배관 지름에 비슷해질수록 최대 잔류 응력이 상승하여 파손의 위험성이 높아지다. 또한 KS D3595의 75 Su, 80 Su, 100 Su에 대한 최소 두께를 만족하는 최소분기높이를 Table 9와 같이 제시하였다.

Acknowledgements

본 연구는 한국철강협회의 지원을 받아 수행되었으며 관계제위께 감사드립니다.