UL 268 폴리우레탄폼 실화재실험을 통한 화재감지인자 도출에 관한 연구

Fire Detection Factor of Polyurethane Foam Fire Experiment in UL 268

Article information

Abstract

요 약

본 논문은 폴리우레탄폼 화재 시 발생하는 흑색연기로 인한 화재감지 적응성을 확인하고 연소생성물의 변화량을 비교·분석하여 화재감지인자를 도출하기 위한 연구이다. UL 268 폴리우레탄폼 실화재 시험기준을 활용하여 화재감지인자 도출을 위한 실험을 진행하였으며, 미세먼지센서(PMS), 연소가스분석기(CGA) 및 가스분석기(GA)를 이용하여 연소생성물을 측정하였다. 실험 결과, 흑색연기 발생 시 기존 화재감지기의 적응성이 저하되는 것을 확인하였으며, 연소생성물 측정값을 통해 화재감지인자를 도출할 수 있었다. 특히, 측정되는 인자들 중 적응성이 가장 뛰어난 연소생성물은 PM 2.5, PM 10, NO 및 CO로 기존 화재감지기와 병행측정을 통해 화재감지인자로 활용 시 신뢰성이 향상될 것으로 생각된다.

Trans Abstract

ABSTRACT

This study focused on fire detection factors by confirming the adaptation level of fire detection due to black smoke generated in the case of polyurethane foam fire, and it compared and analyzed the change in combustion products. An experiment was conducted to derive fire detection factors using the UL 268 polyurethane foam real fire test standard. Combustion products were measured using a particulate matter sensor (PMS), combustion gas analyzer (CGA), and gas analyzer (GA). As a result of the experiment, it was confirmed that the adaptability of the existing fire detector deteriorated when black smoke was generated. The fire detection factor was derived using the measured values of combustion products. In particular, among the measured factors, the most adaptable combustion products were found to be PM 2.5, PM 10, NO, and CO. They were considered to improve reliability when used as fire detection factors, as compared to existing fire detectors.

1. 서 론

화재 시 발생하는 연소생성물은 화재를 확산시키거나, 사람에게 치명적인 성분을 내포하고 있어 물적·인적 피해를 일으키는 주된 원인이 된다. 연소생성물로 인한 화재피해를 저감하기 위해서는 화재 초기에 신속한 화재감지를 통해 피난 시간 확보가 우선시 되어야 한다. 이에 따라 취침, 숙박, 입원 등 장시간 머물거나 이와 유사한 용도로 사용되는 장소에서는 화재의 조기감지를 위해 기존에 적용되었던 열감지기 대신 연기감지기를 설치하도록 화재안전기준이 개정되었다. 하지만, 기존 광산란을 이용한 연기감지기는 연기의 색상, 입자 크기, 수분함량 등에 따라 화재감지의 작동성능에 차이가 나타나고 있다. 즉, 백색 연기의 경우 90% 이상 빛이 산란되어 조기감지가 가능하지만, 흑색 연기는 광산란이 30% 밖에 이루어지지 않아, 초기 흑색의 연기가 발생되는 화재에서는 작동지연이 나타날 수 있다(1).

화재 시 건축물 내부의 가연성 소재 중 흑색 연기가 발생하는 물질은 인화성액체 및 폴리우레탄 계열이 함유된 소재 등 다양하게 존재한다(2). 특히 폴리우레탄폼은 고분자물질로 건축물의 단열, 흡음, 패딩 및 건축구조물 보강을 위해 사용되고 건축물 내에서는 가구 소재인 소파, 매트리스, 의류 등 다방면으로 가장 많이 사용되고 있는 소재이다(3,4). 고분자 재료인 폴리우레탄폼의 경우 화재 시 급격한 연소확대와 더불어 유독성의 연소생성물을 다량 발생하기 때문에 화재 조기감지가 무엇보다 중요하지만, 화재 시 흑색 연기를 발생하기 때문에 기존 연기감지기의 적응성이 저하될 수 있다(5). 즉, 국내 연기감지기 형식승인 시험기준은 감도시험기 내에서 단일 화원인 동양호지(No.2)를 사용하여 연기농도에 따른 작동 및 부작동 여부만을 판별하고 있기 때문에 연기 색상에 따른 화재감지기의 적응성이 검증되지 않은 문제점을 가지고 있다(6). 건축물 내 주요 가연물인 폴리우레탄폼 화재는 흑색 연기로 인한 감지기 작동지연으로 인명피해를 초래할 수 있기 때문에 인명피해를 저감시키기 위해서는 실화재 실험을 통한 감지기의 적응성 향상 연구가 필요하다. 국외 기준인 UL 268(7,8)의 경우 흑색 연기에 대한 화재감지 적응성을 확인하기 위해 인화성액체 실화재 실험기준에 도입하였지만, 최근 폴리우레탄폼을 사용한 가연물들이 늘어나면서, 2020년부터 폴리우레탄폼 실화재실험을 UL 268 시험기준에 도입하여 화재감지 적응성을 확인하고 있다.

따라서 본 연구에서는 UL 268에 새롭게 도입된 기준인 폴리우레탄폼 실화재실험을 통해 화재 시 발생되는 흑색연기로 인한 화재감지 적응성을 확인하고, 다양한 연소생성물들의 응답특성을 병행 측정하여 화재감지인자로써의 활용 가능성을 분석하고자 한다.

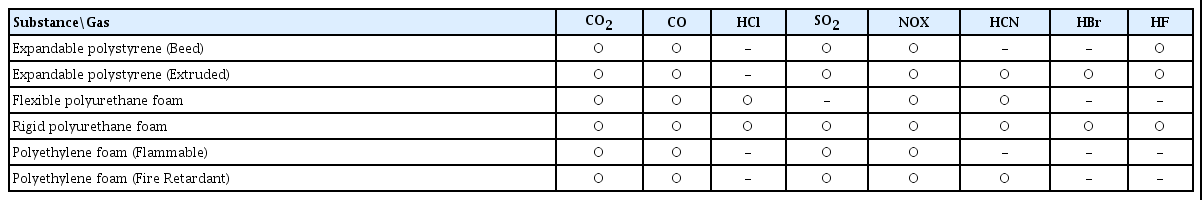

2. 폴리우레탄폼 연소생성물(5,9)

건축물에 사용되거나 가구 등에 사용되는 폴리우레탄폼 및 플라스틱 계열의 발포재질의 경우 연소생성물 중에 유독가스, 불포화탄화수소류, 포화탄화수소류 등 인체에 치명적인 유해한 성분이 다량 함유되어 있어 이러한 성분들이 일정농도를 초과할 경우 질식, 중독 등에 의해 사망을 초래하게 된다. Table 1은 폴리우레탄폼 종류의 연소생성물을 나타낸 것이다. 비드발포폴리스티렌폼의 경우 CO2, CO, SO2, NOx, HF가 발생되고, 압출발포폴리스테렌폼은 CO2, CO, SO2, NOx, HCN, HBr, HF가 발생된다. 가장 많이 사용되는 연질폴리우레탄폼의 경우 CO2, CO, HCl, NOx, HCN가 발생되고, 경질폴리우레탄폼의 경우 CO2, CO, HCl, SO2, NOx, HCN, HBr, HF가 발생되면서 연소생성물이 가장 많이 발생되는 것을 알 수 있다. 폴리에틸렌폼(비난연)의 경우 CO2, CO, SO2, NOx가 발생되고 폴리에틸렌폼(난연)의 경우 자기소화성을 가지고 있는 첨가제 N성분에 의한 CO2, CO, SO2, NOx, HCN이 발생한다. 본 실험의 경우 가장 많이 사용되고 있는 연질폴리우레탄폼을 기준으로 실화재실험을 통한 연소생성물의 농도를 살펴보고 화재감지와 매칭하여 화재감지인자를 도출하고자 한다.

3. 실 험

3.1 폴리우레탄폼 시료(8,10)

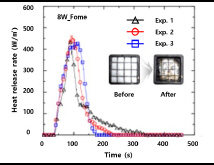

UL 268 기준상 폴리우레탄폼 시료는 80/20 Toluene Diisocyanate (TDI : CH3C6H3(NCO)2) 혼합물을 사용하여 생성된 순수 폴리프로필렌 옥사이드 폴리우레탄폼, 폴리 에테르 기반의 가요성 폴리우레탄폼으로 착색제, 미백제, 난연제 첨가물을 포함하지 않고 생산 후에도 난연 처리가 되지 않도록 규정되어 있어, 동일하게 제작된 밀도 25 ± 0.8 kg/m3의 폴리우레탄폼 시료를 실험에 사용하였다. Table 2는 실험시료인 폴리우레탄폼의 연소특성을 나타낸 것으로 콘칼로리미터(3)를 이용하여 복사 열유속 35 kW/m2 하에서 실험한 결과이다.

3.2 실험 조건 및 구성(8)

실험 조건은 368 × 432 × 76 mm 크기로 제단된 폴리우레탄폼을 실험 전 23 ± 2 ℃, 50 ± 5% 상대습도로 전처리한 후 사용하였고 폴리우레탄폼 시료는 Figure 1(a)와 같이 알루미늄 호일을 이용하여 가장자리가 약 25 mm 접힌 호일 용기를 만들어 연소 시 용해 물질이 다른 곳으로 흘러나가지 않도록 하였으며 불연성 타일인 두께 16 mm 대리석 위에 위치하도록 하였다. 이때, 대리석 윗부분의 높이는 바닥으로부터 70 mm 상단에 위치하도록 배치하였다. 폴리우레탄폼 모서리를 기준으로 200 mm 길이까지 변성알코올 5 mL (메탄올 5%, 에탄올 95%)를 흡수시킨 후 Figure 1(b)와 같이 모서리에 점화하여 실험을 진행하였다. UL 268 기준에서 제시한 폴리우레탄폼 화재실험 시 연기 프로파일은 Figure 1(c)에 나타내었고 연기 프로파일은 상한값과 하한값이 제시되어 있어, 범위 내에서 연기의 감광율이 측정되어야만 본 실험의 적합성을 판단할 수 있게 되어있다. 하지만 UL 268 기준의 경우 국내 감지기 세칙처럼 세부적인 시험기준이 정확히 제시되어 있지 않기 때문에 제시된 연기 프로파일과 유사한 프로파일을 도출하기 위해 최소 40회 이상의 사전실험을 진행하였다. 사전실험 결과 기준에서 제시된 연기 프로파일 범위 내에 감광율이 측정될 수 있도록 방안을 강구하였으며, 이를 통해 10회 이상 유사한 프로파일이 지속적으로 나타나는 것을 확인하였다. 본 연구결과의 분석은 프로파일과 일치하는 3건의 데이터를 평균화하여 분석하였다.

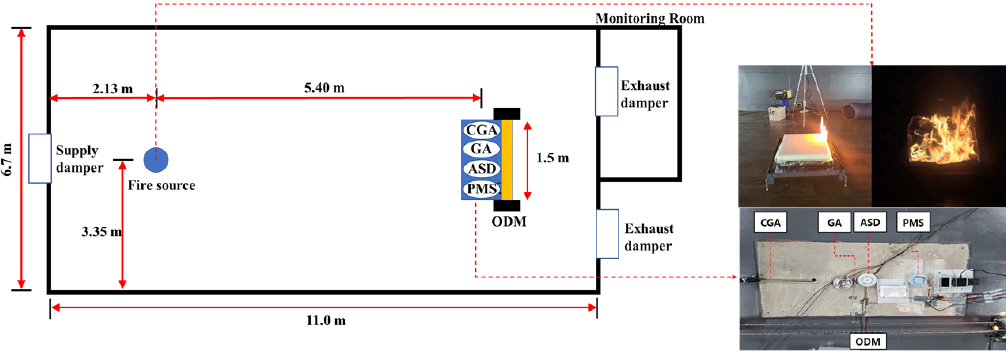

Figure 2는 실험의 구성도를 나타낸 것으로 UL 268 실화재 실험장 규격과 환경 조건이 유사한 길이 11 m, 너비 6.7 m, 높이 3 m 규모로 구축된 실험장에서 실험을 실시하였다. 폴리우레탄폼 화원은 측벽에서 2.13 m 떨어진 중앙에 위치시키고, 화원으로부터 5.4 m 떨어진 천장 중앙에 형식승인을 취득한 광산란방식의 T사의 아날로그 연기감지기(Analog smoke detector, ASD)를 설치하였다. 실험 시 발생되는 연소생성물을 측정하기 위해 ASD와 동일 지점에 미세먼지센서(Particulate matter sensor, PMS), 연소가스분석기(Combustion gas analyzer, CGA), 가스분석기(Gas analyzer, GA)를 추가적으로 설치하였다. 또한, ASD가 설치된 부근에 연기 프로파일을 측정하기 위한 광학농도계(Optical density meter, ODM)를 설치하였다. Figure 3은 실험에 사용된 실험장비를 나타낸 것이다. Figure 3(a)는 형식승인을 취득한 T사의 ASD를 나타낸 것으로 최대 연기농도는 20.3 %/m 까지 측정이 가능하며 실시간 연기농도 측정에 사용하였다. Figure 3(b)는 레이저 산란 방식 PMS(Plantower PMS7003)로 극초미세먼지 PM 1.0, 초미세먼지 PM 2.5, 미세먼지 PM 10의 농도를 측정하는데 사용하였다. Figure 3(c)는 CGA (Wholer A550)로 CO, NO, NO2, SO2 농도를 측정하는데 사용하였다. Figure 3(d)는 GA(Gas Tiger 2000)로 HCHO, TVOC 농도를 측정하는데 사용하였다.

3.3 실험방법

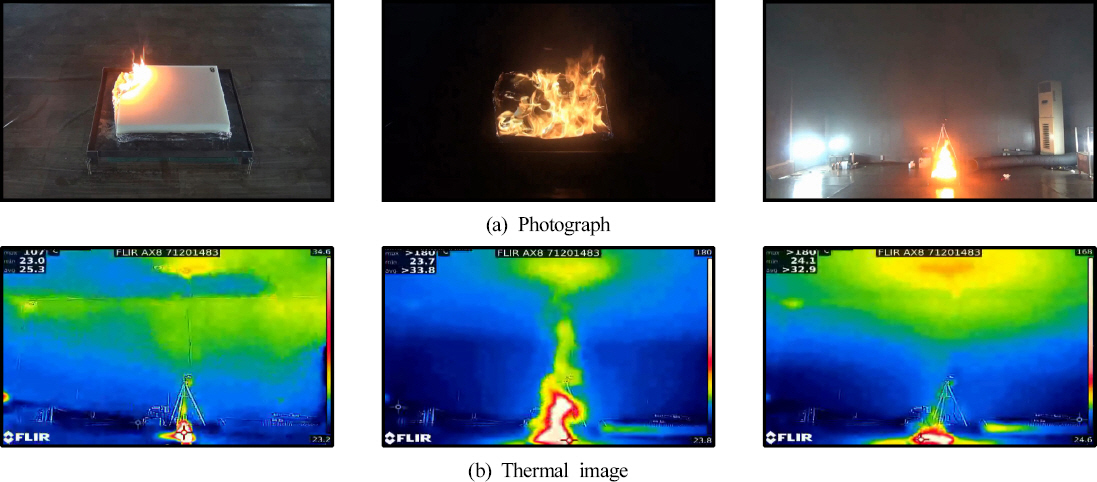

실험은 온도 24 ± 3 ℃, 상대습도 50 ± 3%의 조건을 유지한 후 총 540 s 동안 진행하였다. Figure 4는 폴리우레탄폼의 화재확산과정을 나타낸 것으로 점화와 동시에 화염이 발생하고 다량의 흑색연기가 생성되는 것을 확인할 수 있다. 실험의 분석은 ASD에서 측정되는 연기농도를 기준으로 5 %/m (비화재보), 7.5 %/m (1종 화재보), 10 %/m (1~2종 사이), 15 %/m (2종 화재보)로 세분화하여 분석하였다. 이와 같이 연기농도 범위를 설정한 이유는 국내에서 가장 많이 사용되는 연기감지기 감도 2종의 부작동시험 기준인 5 %/m 및 작동시험 기준인 15 %/m 그리고 UL 268 시험이 국외 감지기 기준임을 감안하여 감도 1종의 작동시험 기준인 7.5 %/m로 설정하였다. 10 %/m도 설정한 이유는 감도 1종과 2종 작동시험의 중간값이자 국내 연기감지기 제조업체에서 형식승인 시험 시 비화재보를 방지하고 확실한 작동을 위해 가장 많이 설정하는 경보농도로 실험결과의 세부적인 분석을 위해 추가로 설정하였다. 따라서 결과분석은 ASD가 5 %/m, 7.5 %/m, 10 %/m, 15 %/m 연기농도에 도달하였을 때 PMS, CGA, GA에 측정되는 값을 확인한 뒤 각 연소생성물의 농도는 평균값 및 최대값을 기준으로 폴리우레탄폼 화재 시 발생되는 연소생성물의 범위를 도출하였다. 즉, ASD에서 측정된 연기농도와 PMS, CGS, GA에서 측정된 연소생성물의 농도를 서로 매칭하여 비교·분석을 통해 화재감지가 가능한 연소생성물을 도출하고 이를 통해 화재 조기감지 인자를 최종적으로 제시하고자 한다.

4. 실험결과 및 고찰

4.1 아날로그 연기감지기 작동농도별 연소생성물 측정 실험결과

Figure 5(a)는 UL 268 폴리우레탄폼 화재실험 시 발생하는 연기에 의한 ODM의 감광수치를 나타낸 것으로 실험의 적합성을 판단하기 위해 ODM의 감광율을 측정하였다. ODM 그래프를 분석해보면 점화 후 135 s에 감광율 2.9 %/m의 감광이 발생하였고, 이 후부터 빠른 감광을 보이다가 320 s에 최대 37.8 %/m의 감광율이 발생하였다. 해당 값을 UL 268에 제시된 프로파일과 매칭하면 상한값과 하한값이 안으로 감광율이 측정된 것을 확인하였고 이는 본 실험이 UL 268 폴리우레탄폼 시험에서의 적합성을 판단하는 기준과 일치되는 것으로 나타났다. Figure 5(b)는 ASD에서 측정된 연기농도 5 %/m, 7.5 %/m, 10 %/m의 도달시간을 나타낸 것으로 160 s부터 연기농도를 감지하고 5 %/m 241 s, 7.5 %/m 263 s, 10 %/m 297 s에 도달하였다. 연기농도의 최대값은 297 s에 10 %/m로 광전식감지기 2종 작동시험의 기준인 15%에 도달하지 않았다. 선행연구(11)를 통해 백색연기가 발생되는 종이화재의 시험결과를 비교하면 ODM이 급상승하는 구간에 ASD 또한 급상승하여 15 %/m의 연기농도가 측정되어 화재를 감지하는 것을 확인할 수 있다. 하지만 본 실험은 폴리우레탄폼 화재로 흑색연기를 방출하여 ODM이 상승했음에도 불구하고 ASD의 변화량은 적었으며 2종 작동시험의 기준인 15 %/m 도달에 어려움이 있음을 확인하였다. 이는 폴리우레탄폼 화재 시 흑색 연기가 발생하여 빛 산란이 어려워 측정값이 연기발생량에 비해 낮게 측정된 것으로 판단된다. 이에 따라 15 %/m를 제외한 5 %/m (비화재보), 7.5 %/m (1종 화재보), 10 %/m (1~2종 사이)의 값으로 연소생성물 측정결과를 분석하였다.

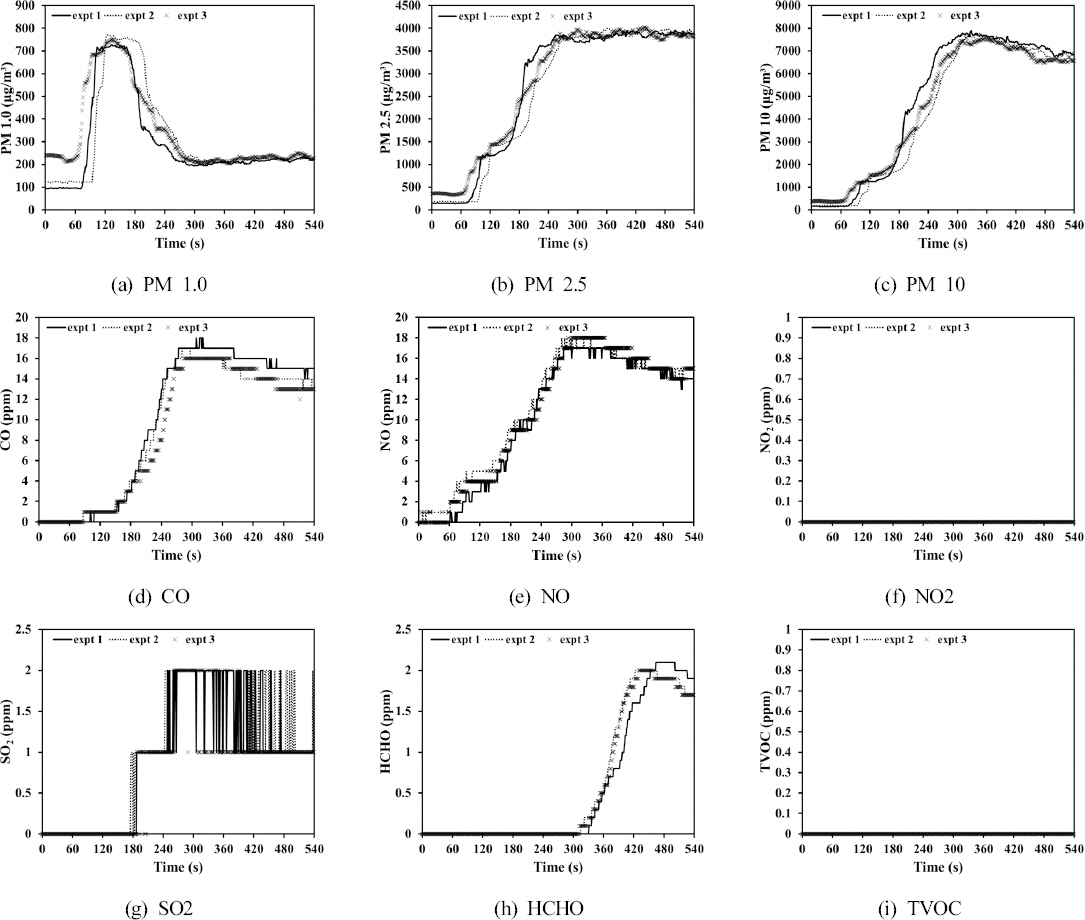

Figure 6은 ODM의 값이 프로파일과 일치한 3건의 시험에서의 연소생성물 변화량을 그래프로 나타낸 것이고, Table 3은 ASD 농도에 따른 연소생성물의 평균값 및 최대값을 나타낸 것이다. PMS에서 측정되는 연소생성물은 PM 1.0, PM 2.5, PM 10으로 Figure 6(a), (b), (c)에 나타내었고, CGA는 Figure 6(d), (e), (f), (g), GA는 (h), (i)에 결과를 나타내었다.

ASD 5 %/m에 측정된 연소생성물의 값을 분석해보면 PMS의 PM 1.0 338.7 μg/m3, PM 2.5 3421.7 μg/m3, PM 10 4934 μg/m3이 측정되었고, CGA의 CO 11 ppm, NO 12.7 ppm, NO2 0 ppm, SO2 1 ppm, GA는 HCHO 0 ppm, TVOC 0 ppm이 측정되었다. ASD 7.5 %/m에는 PM 1.0 271.7 μg/m3, PM 2.5 3812.3 μg/m3, PM 10 6374 μg/m3이 측정되었고, CGA의 CO 14.3 ppm, NO 14.7 ppm, NO2 0 ppm, SO2 2 ppm, GA는 HCHO 0 ppm, TVOC 0 ppm이 측정되었다. ASD 10 %/m는 297 s로 PM 1.0 213 μg/m3, PM 2.5 3819.7 μg/m3, PM 10 7182.7 μg/m3이 측정되었고, CGA의 CO 16.3 ppm, NO 17 ppm, NO2 0 ppm, SO2 2 ppm, GA는 HCHO 0 ppm, TVOC 0 ppm이 측정되었다.

실험시간인 540 s동안 발생하는 연소생성물의 최대값을 분석해보면 PM 1.0 746.3 μg/m3, PM 2.5 3947 μg/m3, PM 10 7668.9 μg/m3이 측정되었고 CGA의 CO 16.7 ppm, NO 17.7 ppm, NO2 0 ppm, SO2 2 ppm, GA는 HCHO 2 ppm, TVOC 0 ppm이 측정되었다. 변화량이 감지되는 연소생성물은 대체적으로 증가하는 경향성을 확인하였고, 측정된 연소생성물은 큰 오차 없이 비슷한 양상을 보였으며 이는 실험 시작과 동시에 화염이 존재하는 시험으로 가연물에 점화된 화염의 열기로 일정하게 연기가 확산되어 이와 같이 측정된 것으로 보여진다.

PMS의 연소생성물은 실험 시작 66 s 이후부터 측정값이 급격하게 상승하였지만 PM 1.0의 경우엔 133 s에 최고치 도달 후 감소하였고 PM 2.5와 PM 10은 꾸준하게 상승하였다. 이는 연기가 실내에 전체적으로 퍼지면서 연기 입자가 뭉치는 현상이 발생하지 않지만, 시간 경과에 따라 연기가 실내에 채워지면서 연기 입자들이 뭉치게 되어 PM 1.0은 측정값이 감소되고 PM 2.5와 PM 10은 상승하는 것으로 판단된다.

CGA의 CO는 87 s부터 측정되어 150 s 이후부터 급상승하고 366 s부터 감소되고 NO는 58 s부터 감지되었고 365 s 이후부터 값이 감소되었다. SO2는 176 s 이후부터 값이 측정되었지만, 0 ppm에서 2 ppm으로 상승 수치가 현저히 낮고 NO2는 측정되지 않았다. 이를 통해 CGA에서 측정된 연소생성물은 NO2를 제외하고 측정값의 변화량을 확인하였고 NO 및 CO는 연기 발생 증가에 따라 ASD보다 빠르게 감지하는 것을 확인하였다.

GA의 HCHO는 312 s부터 감지되어 503 s부터 서서히 감소하는 것을 확인하였고 TVOC는 측정되지 않았다. 이를 통해 GA의 경우 HCHO의 변화량을 확인할 수 있었으나 ASD에서 연기농도 값이 감소하는 구간에서 변화량이 감지되었다.

따라서 측정된 연소생성물 중 PMS의 PM 1.0, PM 2.5, PM 10, CGA의 CO, NO, SO2는 ASD보다 빠르게 감지되었으며 GA에서 측정되는 연소생성물은 ASD 보다 늦게 감지되는 것을 확인하였다. CGA의 NO2 및 TVOC는 변화량이 감지되지 않았다.

4.2 연소생성물 측정 실험에 따른 화재감지인자 도출 실험결과

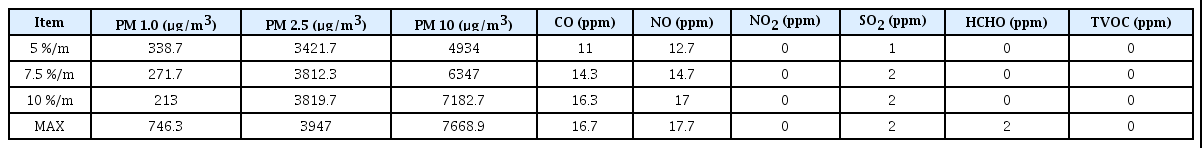

ASD에서 측정되는 연기농도를 기준으로 5 %/m (비화재보), 7.5 %/m (1종 화재보), 10 %/m (1∼2종 사이)로 세분화하여 연소생성물 변화량을 비교·분석하였다. GA에서 측정되는 연소생성물은 ASD보다 늦게 변화량이 감지되었으며, 변화량이 극히 적고 ASD의 농도값이 감소하는 구간에 변화량이 감지되어 화재감지인자로 사용하기 부적합하다고 판단하여 분석에서 배제하였다.

Figure 7 및 Table 4는 각 연소생성물 5 %/m, 7.5 %/m, 10 %/m에서의 응답에 따른 평균값과 최대값을 나타낸 것이다. 연소생성물 중 PM 1.0은 ASD 5 %/m일 때 387 μg/m3 측정되었고 7.5 %/m 320 μg/m3, 10 %/m 233 μg/m3으로 점점 감소하는 경향을 보이고 있다. PM 2.5의 5 %/m일 경우 3637 μg/m3, 7.5 %/m 3884 μg/m3, 10 %/m 3956 μg/m3, PM 10의 5 %/m는 5799 μg/m3, 7.5 %/m 7139 μg/m3, 10 %/m 7600 μg/m3로 시간 경과에 따라 지속적으로 상승하는 경향을 확인하였다. 이를 통해 PM 1.0은 ASD가 연기농도를 감지하기 전에 최대값이 측정되어 화재감지인자로 활용 시 빠른 응답으로 인해 비화재보의 우려가 있어 화재감지인자로 활용하기 부적합하다고 판단하였다. PM 2.5, PM 10은 감지기보다 먼저 반응함과 동시에 시간 경과에 따라 변화량이 상승하는 것으로 보아 화재감지인자로 활용이 가능할 것으로 판단되고 화재감지인자로 활용 시 조기감지도 가능할 것으로 사료된다.

CGA의 CO는 5 %/m 13 ppm, 7.5 %/m 15 ppm, 10 %/m 17 ppm, NO는 5 %/m 13 ppm, 7.5 %/m 15 ppm, 10 %/m 17 ppm, SO2는 5 %/m 1 ppm, 7.5 %/m 2 ppm, 10 %/m 2 ppm으로 상승하는 경향을 확인하였고, SO2는 변화되는 수치가 미비하여 화재감지인자로 활용하기에 어렵다고 판단하였으며, CO와 NO는 감지기보다 먼저 반응하여 시간 경과에 따라 변화량이 상승하는 것으로 보아 화재감지인자로 활용이 가능할 것으로 사료된다.

이를 통해 최종 화재감지인자로는 PMS의 PM 2.5, PM 10, CGA의 CO, NO로 도출되었고, PMS의 PM 2.5, PM 10은 조기감지인자로 활용할 수 있음을 확인하였다. 또한, 화재감지인자로 도출한 연소생성물과 ASD를 매칭하였을 때 일정 수준에 도달하면 더 이상의 증감이 이루어지지 않는 것으로 보아 연소생성물의 경우 하한치와 상한치를 도출하여 화재감지범위를 제시함으로써 화재를 감지할 수 있을 것으로 판단된다.

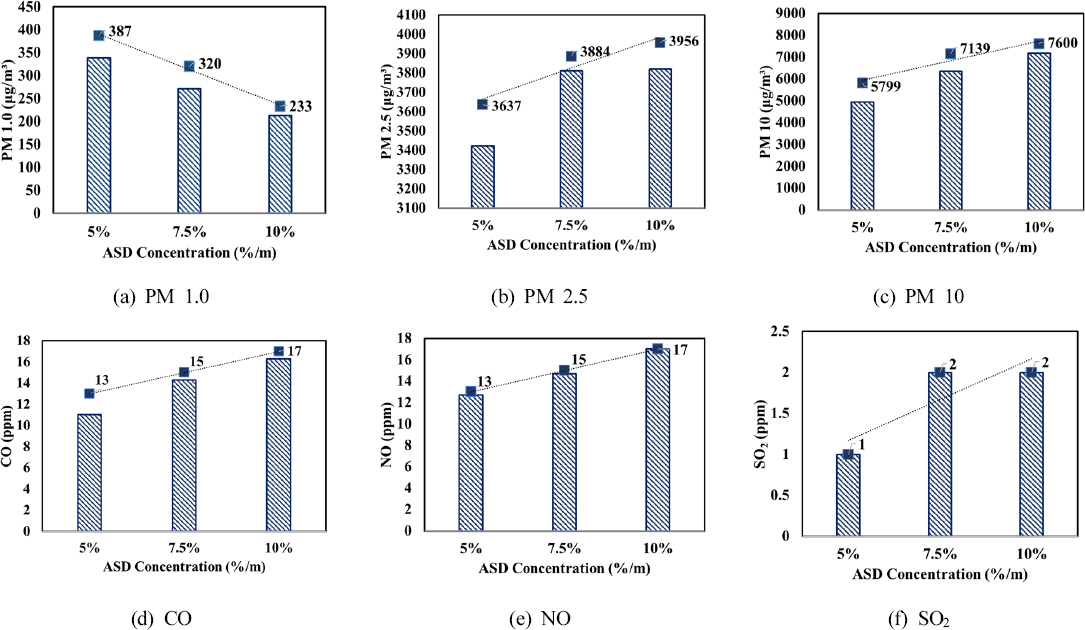

4.3 화재감지인자별 화재감지범위 도출결과

Figure 8 및 Table 5는 ASD이 7.5 %/m (1종 화재보)에 도달 시 측정된 3건의 연소생성물 값과 평균값, 표준편차를 나타낸 것으로 ASD의 측정된 연기농도에 따라 변화량과 반응성이 뚜렷하게 나타나는 PM 2.5, PM 10, CO, NO의 측정값을 표준편차 공식에 대입하여 화재감지 범위를 도출하였다. 표준편차를 도출한 공식은 식(1)과 같다. 여기서, a~c는 실험 3건에서 측정된 각각의 연소생성물 농도 값, n은 항목 개수, m은 전체 평균값을 나타낸다.

ASD 7.5 %/m에 발생하는 PM 2.5의 평균값은 3812.3 μg/m3, 편차는 54.5 μg/m3로 3757.9~3866.8 μg/m3의 화재감지범위로 설정할 수 있고 PM 10은 평균값 6347 μg/m3, 편차 661로 5686~7008 μg/m3, CO는 평균값 14.3 ppm, 편차 0.9 ppm으로 13.4~15.3 ppm, NO는 평균값 14.7 ppm, 편차 0.5 ppm으로 14.2~15.1 ppm의 범위값이 형성되었다. 이 중 PM 10의 경우 ASD 5 %/m의 최대값보다 범위의 하한값에 수치가 낮게 형성되어 비화재보가 발생할 우려가 있어 하한값은 ASD 5 %/m 최대값보다 높은 5800 μg/m3로 화재범위를 설정하였다. 따라서 PM 2.5는 최소 3757.9 μg/m3, PM 10 5800 μg/m3, CO 13.4 ppm, NO 14.2 ppm이상의 수치가 발생되면 화재가 발생한 것으로 예측할 수 있다.

5. 결 론

본 논문은 폴리우레탄폼 화재 시 연기로 인한 화재감지 적응성을 확인하고 연소생성물의 변화량을 비교·분석하여 화재감지인자 도출에 관한 연구로써 다음과 같은 결론을 도출하였다.

1) 아날로그 연기감지기 작동농도에 따른 연소생성물 측정 실험결과 폴리우레탄폼 화재 시 광전식감지기 2종 작동시험의 기준인 15 %/m에 도달하지 않았으며 이는 흑색 연기가 발생하여 빛 산란이 어려워 기존의 연기감지기로는 화재 적응성이 떨어지는 것으로 나타났다.

2) 5 %/m (비화재보), 7.5 %/m (1종 화재보), 10 %/m (1~2종 사이)의 값으로 연소생성물 측정 실험에 따른 화재감지인자 도출 결과 PM 2.5, PM 10, CGA의 CO, NO로 도출되었고, PMS의 PM 2.5, PM 10은 조기감지인자로 활용할 수 있을 것으로 나타났다.

3) 화재감지인자별 측정된 값을 표준편차로 계산하여 범위값을 분석한 결과 변화값이 일정 수치 이상이 측정된 경우 화재가 발생된 것으로 판단할 수 있다.

이와 같은 결과를 통해 아날로그 연기감지기(ASD)와 연소생성물을 병행 측정하여 화재를 감지하면 연기 색상으로 인해 감지가 어려운 경우 연소생성물의 값으로 화재 경보가 가능할 것으로 판단되며, 이를 통해 화재감지기의 실제 화재의 적응성이 향상되어 신뢰성이 증대될 것으로 사료된다. 또한 본 실험 조건에서 측정되는 연소생성물 중 PM 2.5, PM 10, CO, NO가 가장 우수한 적응성을 보였다. SO2는 화재감지인자로 활용하기 위해서는 단위값을 ppm이 아닌 ppb로 나타내야만 화재감지인자로 활용할 수 있을 것으로 생각된다. 따라서 최종 화재감지인자로는 PM 2.5, PM 10, CGA의 CO, NO로 도출되었고, PMS의 PM 2.5, PM 10은 조기감지인자로 활용할 수 있음을 확인하였다.

끝으로 본 연구에서 분석한 폴리우레탄폼뿐만 아니라 다양한 화원을 대상으로 실화재실험을 진행하여 연소생성물의 화재감지인자 및 범위를 추가적으로 분석하여, 기존의 화재감지기와 병행한다면 화재감지기의 적응성이 향상될 것으로 생각된다.

Acknowledgements

본 연구는 국가과학기술연구회의 재원으로 2018년도 실용화형 융합연구단사업의 지원을 받아 수행한 연구 과제 입니다.(과제번호 : QLT-CRC-18-02-KICT)

Size: 100 × 100 × 25 mm

Size: 100 × 100 × 25 mm