|

|

- Search

| Fire Sci. Eng. > Volume 35(5); 2021 > Article |

|

ņÜö ņĢĮ

ĒÖöĒĢÖĻ│ĄņןņØś ņé¼Ļ│Āļź╝ ņśłļ░®ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņé¼Ļ│ĀņØś ĻĘ╝ņøÉņĀüņØĖ ņøÉņØĖņØä ļ░ØĒśĆļé┤Ļ│Ā ļīĆņ▒ģņØä ņĀ£ņŗ£ĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. ļłłņŚÉ ļ¬ģĒÖĢĒĢśĻ▓ī ļ│┤ņØ┤ļŖö ņé¼Ļ│Ā ļ░£ņāØ ņÜöņØĖļōżņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗżļŖö Ļ░ĆņĀĢņŚÉ ļö░ļØ╝ ņ¦üņĀæņĀüņØĖ ņé¼Ļ│ĀņøÉņØĖņØä ņĀ£Ļ▒░ĒĢśļ®┤ ņé¼Ļ│Āļź╝ ņśłļ░®ĒĢĀ ņłś ņ׳ļŖö Ļ▓ĮņÜ░Ļ░Ć ļŖśņ¢┤ļéśļ®░, ņé¼Ļ│ĀņØś ņøÉņØĖļÅä ņäżļ╣äņĀüŌŗģņØĖņĀü ņÜöņØĖ ņÖĖņŚÉ ņé¼ĒÜīņĀü ņÜöņØĖņØä ĒżĒĢ©ĒĢ£ ņŚ¼ļ¤¼ ņÜöņØĖņØ┤ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ×æņÜ®ĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ļ│Ąņ×ĪŌŗģĻ│ĀļÅäĒÖöļÉśĻ│Ā Ļ│ĄņĀĢ Ļ░äņØś ņŚ░Ļ┤Ćņä▒ņØ┤ ļåÆņØĆ Ļ▓ĮņÜ░ ņé¼Ļ│Ā ņøÉņØĖņØä ļČäņäØĒĢĀ ļĢīņŚÉļŖö ņé¼Ļ│ĀņØś ņ¦üņĀæņĀüņØĖ ņøÉņØĖņØä ņ░ŠņĢäļé┤ļŖö ņł£ņ░©ņĀüņØĖ ņĀæĻĘ╝Ļ│╝ ĒĢ©Ļ╗ś ņĪ░ņ¦üĻ│╝ Ļ┤ĆļĀ©ļÉ£ ĒåĄĒĢ®ņĀüņØĖ ņŗ£ņŖżĒģ£ ļČäņäØļ░®ļ▓Ģņ£╝ļĪ£ ņĀæĻĘ╝ĒĢĀ ĒĢäņÜöņä▒ņØ┤ ņ╗żņ¦ĆĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņØ┤ņ£ĀļĪ£ ĻĄŁņÖĖņŚÉņä£ļŖö 2000ļģä ņĀäĒøäļĪ£ AcciMapĻ│╝ FRAM ļō▒ ņŗ£ņŖżĒģ£ņĀü Ļ┤ĆņĀÉņŚÉņä£ ĒåĄĒĢ®ņĀüņ£╝ļĪ£ ņé¼Ļ│Āļź╝ ļČäņäØ ĒĢśļŖö ĻĖ░ļ▓ĢņØä ļÅäņ×ģĒĢśņŚ¼ ņĀüņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļéś, ņĢäņ¦ü ĻĄŁļé┤ņŚÉņä£ļŖö ņĀüņÜ®ļÉ£ ņé¼ļĪĆļéś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņ░ŠņĢäļ│┤ĻĖ░ ņ¢┤ļĀżņÜ┤ ņŗżņĀĢņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĄŁļé┤ ĒÖöĒĢÖĻ│ĄņןņŚÉņä£ ļ░£ņāØĒĢ£ ņé¼Ļ│Āņé¼ļĪĆļź╝ ņŗ£ņŖżĒģ£ņĀü ņé¼Ļ│ĀļČäņäØ ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņé¼Ļ│Āļź╝ ļČäņäØĒĢśņśĆņ£╝ļ®░ Ē¢źĒøä ņé¼Ļ│ĀņĪ░ņé¼ ņŗ£ ņŗ£ņŖżĒģ£ņĀü ļČäņäØĻĖ░ļ▓ĢņØä ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ļŖö ļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśņśĆļŗż.

ABSTRACT

To prevent accidents in chemical plants, it is important to identify the root cause of the accident and suggest countermeasures. When accident factors are known, eliminating the cause of the accident can increase its prevention. The number of factors, including social factors, in addition to human factors, is increasing. When analyzing the cause of an accident when it is complex, advanced, and the connection between processes is high, there is a growing need to approach it with an integrated system analysis method related to the organization, along with a sequential approach to determine the direct cause of the accident. Several countries have introduced and applied techniques for integrated analysis of accidents from a systematic viewpoint, such as AcciMap and the functional resonance accident model (FRAM) that were developed around 2000. However, it remains difficult to find cases or research results applied in Korea. In this study, accidents in Korean chemical factories are analyzed using systematic accident analysis techniques, and a plan to utilize systematic analysis techniques for future accident investigations is developed.

ĒÖöĒĢÖĻ│ĄņןņØś ĒÖöņ×¼ŌŗģĒÅŁļ░£ ļ░Å ļÅģņä▒ļ¼╝ņ¦ł ļłäņČ£ļĪ£ ņØĖĒĢ£ ņżæļīĆņé░ņŚģņé¼Ļ│Āļź╝ ņśłļ░®ĒĢśĻĖ░ ņ£äĒĢ£ Ļ│ĄņĀĢņĢłņĀäĻ┤Ćļ”¼ņĀ£ļÅä(PSM) ļÅäņ×ģ Ēøä ņĢĮ 25ļģäņØ┤ ņ¦Ćļé£ ņŗ£ņĀÉ(1)ņŚÉņä£ ĒÖöĒĢÖĻ│ĄņןņØś ņŗ£ņŖżĒģ£ ņÜ┤ņśüņłśņżĆņØĆ ņ¦ĆņåŹņĀüņ£╝ļĪ£ Ē¢źņāüļÉśņŚłĻ│Ā ņé¼Ļ│ĀņØś Ļ▒┤ņłśļÅä ņĀÉņ░© Ļ░ÉņåīĒĢśĻ│Ā ņ׳ņ¦Ćļ¦ī, ņé¼Ļ│ĀĻ░Ć ļ░£ņāØĒĢĀ Ļ▓ĮņÜ░ ņé¼ĒÜīņĀüņØĖ ļ¼ĖņĀ£Ļ░Ć ļÉśĻĖ░ļÅä ĒĢ£ļŗż(2,3). ņé¼Ļ│Ā ņøÉņØĖļÅä ļłłņ£╝ļĪ£ ļ│┤ņØ┤ļŖö ņäżļ╣äņĀüŌŗģņØĖņĀü ņÜöņØĖ ņÖĖņŚÉ ņé¼ĒÜīņĀü ņÜöņØĖņØä ĒżĒĢ©ĒĢ£ ņŚ¼ļ¤¼ ņÜöņØĖņØ┤ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ Ļ┤ĆļĀ©ļÉ£ Ļ▓ĮņÜ░Ļ░Ć ņ”ØĻ░Ć(4)ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņé¼Ļ│Āļź╝ ņśłļ░®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņé¼Ļ│Āļź╝ ļČäņäØĒĢĀ ļĢī ņé¼Ļ│ĀņØś ņ¦üņĀæņĀüņØĖ ņøÉņØĖņØä ņ░ŠņĢäļé┤ļŖö ņł£ņ░©ņĀüņØĖ ņĀæĻĘ╝ļ┐Éļ¦ī ņĢäļŗłļØ╝ ĻĖ░ņłĀ, ņĪ░ņ¦ü ļō▒Ļ│╝ Ļ┤ĆļĀ©ļÉ£ ĒåĄĒĢ®ņĀüņØĖ Ļ┤ĆņĀÉņŚÉņä£ ņŗ£ņŖżĒģ£ņØä ļ░öļØ╝ļ│┤Ļ│Ā ņĀæĻĘ╝ĒĢĀ ĒĢäņÜöņä▒ņØ┤ ņ”ØĻ░ĆĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņØ┤ņ£ĀļĪ£ ĻĄŁņÖĖņŚÉņä£ļŖö ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ®ņĀüņ£╝ļĪ£ ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 2000ļģä ņĀäĒøäļĪ£ FRAM(5), AcciMap(6,7) ļō▒ņØś ņé¼Ļ│ĀļČäņäØ ĻĖ░ļ▓ĢņØä ļÅäņ×ģĒĢśņŚ¼ ņĀüņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļéś ņĢäņ¦ü ĻĄŁļé┤ņŚÉņä£ļŖö ņĀüņÜ®ļÉ£ ņé¼ļĪĆļéś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņ░ŠņĢäļ│┤ĻĖ░ ņ¢┤ļĀżņÜ┤ ņŗżņĀĢņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ēśäņ×¼Ļ╣īņ¦Ć ņĀ£ņĢłļÉ£ ņŗ£ņŖżĒģ£ņĀü ņé¼Ļ│ĀļČäņäØĻĖ░ļ▓Ģ ņżæ ļīĆĒæ£ņĀüņØĖ Ļ▓āņ£╝ļĪ£ ļČäļźśļÉśļŖö FRAM(5)Ļ│╝ AcciMap(6,7)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒÖöĒĢÖĻ│ĄņןņØś ņŗ£ņÜ┤ņĀä ņżæ ļ░£ņāØĒĢ£ ņé¼Ļ│Āļź╝ ļČäņäØĒĢśņŚ¼ ņé¼Ļ│ĀņĪ░ņé¼ ņŗ£ ņ¦üņĀæņĀüņØĖ ņøÉņØĖ ņØ┤ņÖĖņŚÉ ĻĖ░ņłĀ, ņĪ░ņ¦ü ļō▒ ņŗ£ņŖżĒģ£ņĀüņØĖ ņÜöņØĖņØ┤ ņé¼Ļ│ĀņØś ņøÉņØĖņØ╝ Ļ▓ĮņÜ░ Ļ┤ĆĻ│ä ĻĖ░Ļ┤Ć ļ░Å ņé¼ņŚģņןņŚÉņä£ ņé¼Ļ│ĀņĪ░ņé¼ ĻĖ░ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņé¼Ļ│Āļź╝ ņśłļ░®ĒĢĀ ņłś ņ׳ļŖö ņĀĢņ▒ģ ļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

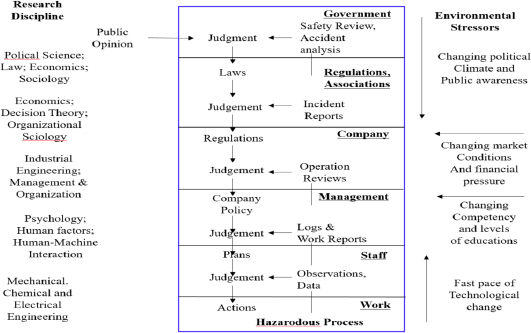

AcciMapņØĆ RasmussenņØ┤ 1997ļģäņŚÉ ļ░£Ēæ£ĒĢ£ ņé¼Ļ│ĀļČäņäØ ļ¬©ļŹĖļĪ£ Figure 1Ļ│╝ Ļ░ÖņØ┤ ļ│Ąņ×ĪĒĢ£ ņé¼ĒÜī-ĻĖ░ņłĀņĀü ņŗ£ņŖżĒģ£ņØä Ļ░£ņØĖĻ│╝ ņĪ░ņ¦ü ļ░Å Ļ┤ĆĻ│äņ×ÉņØś Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗżĻ│Ā ļ│┤Ļ│Ā, ņØ┤ ļ¬©ļŹĖņŚÉņä£ņØś ņĢłņĀä Ļ░£ļģÉņØĆ Ļ░ü Ļ│äņĖĄ ļśÉļŖö ņłśņżĆ Ļ░äņØś ņāüĒśĖņ×æņÜ®(interaction)ņ£╝ļĪ£ļČĆĒä░ ļéśĒāĆļéśļŖö ņåŹņä▒ņ£╝ļĪ£ Ļ░äņŻ╝ĒĢśĻ│Ā ņ׳ļŗż. ņ”ē ņé¼Ļ│ĀĻ░Ć ļ░£ņāØĒ¢łļŹś Ēśäņןļ¦ī ļ│╝ Ļ▓āņØ┤ ņĢäļŗłļØ╝ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ Ļ░äņŚÉ ņ¢┤ļ¢ĀĒĢ£ ņāüĒśĖņ×æņÜ®ņØ┤ ņ׳ņŚłļŖöņ¦ĆņØś ļ¼ĖņĀ£ļź╝ ņé┤ĒÄ┤ļ┤ÉņĢ╝ ĒĢ£ļŗżĻ│Ā ĻĖ░ņłĀĒĢśĻ│Ā ņ׳ļŗż(8,9).

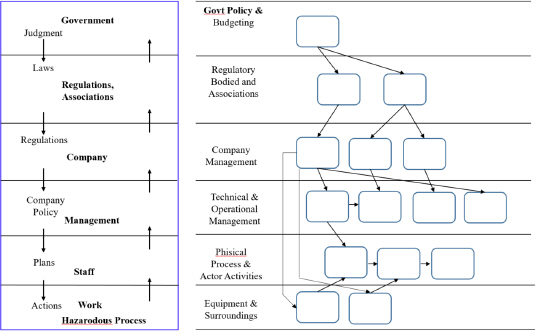

AcciMapņŚÉņä£ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŖö Ļ│äņĖĄ ĻĄ¼ņĪ░ļŖö Figure 2ņÖĆ Ļ░ÖņØ┤ ņĀĢļČĆ(government), ĻĘ£ņĀ£ņ×É/ĒśæĒÜī(regulators, associations), ĒÜīņé¼(company), Ļ┤Ćļ”¼ņ×É(management), ņ¦üņøÉ(staff), ņ×æņŚģ(work)ņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņ£╝ļ®░, ņé¼Ļ│Ā ļ░£ņāØņŚÉ ĻĖ░ņŚ¼ĒĢ£ ņøÉņØĖ ņÜöņåīļōż(causal factors)ņØś ņŚ░Ļ┤Ćņä▒ņŚÉ ļö░ļØ╝ Ļ│äņĖĄļ│äļĪ£ ļ░░ņŚ┤ĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ ļ¬©ļŹĖņØä ņ×æņä▒ĒĢ£ļŗż(9,10).

AcciMapņØĆ ņé¼ĒÜīŃåŹĻĖ░ņłĀņĀü ņŗ£ņŖżĒģ£ņØś ļ¬©ļōĀ ļČĆļČäņŚÉ ņ׳ļŖö ņÜöņØĖļōżņØ┤ ņ¢┤ļ¢╗Ļ▓ī ņé¼Ļ│ĀņŚÉ ĻĖ░ņŚ¼Ē¢łļŖöņ¦Ćļź╝ ņ×ģņ”ØĒĢśļŖö ļŹ░ ĒŖ╣Ē׳ ņ£ĀņÜ®ĒĢśĻ│Ā, ņé¼Ļ│Āļź╝ ļ¬ģĒÖĢĒĢśĻ│Ā Ļ░äĻ▓░ĒĢśĻ▓ī ņÜöņĢĮĒĢ£ ņĀĢļ│┤ļź╝ ņĀ£Ļ│ĄĒĢĀ ņłś ņ׳Ļ│Ā, ņĀäņ▓┤ ņŗ£ņŖżĒģ£ ĻĄ¼ņĪ░ņŚÉ Ļ▒Ėņ╣£ ņé¼Ļ│ĀņØś ņĀäĒīīļź╝ ņŗ£Ļ░üĒÖö(visialization)ĒĢĀ ņłś ņ׳ļŖöļŹ░ ņØ┤Ļ▓āņØĆ ņāüņ£ä ņłśņżĆņŚÉņä£ ņĢłņĀäņŚÉ ļīĆĒĢ£ Ļ░£ņ×ģņØä ņēĮĻ▓ī ĒĢĀ ņłś ņ׳ļŗż(12).

AcciMap ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņé¼Ļ│Āļź╝ ļČäņäØĒĢśļŖö ņł£ņä£ļŖö ŌæĀ ņé¼Ļ│Ā ņøÉņØĖņØä ņĀĢļ”¼ĒĢĀ ļ╣ł AcciMap ņżĆļ╣ä, ŌæĪ ņé¼Ļ│Ā ļŹ░ņØ┤Ēä░ņŚÉņä£ ļČäņäØĒĢĀ ļČĆņĀĢņĀüņØĖ Ļ▓░Ļ│╝ļź╝ ņŗØļ│ä, Ōæó ņé¼Ļ│ĀņÖĆ ņØĖĻ│╝Ļ┤ĆĻ│äļź╝ Ļ░Ćņ¦ĆļŖö ņøÉņØĖņØä ņŗØļ│ä, ŌæŻ Ļ░ü ņøÉņØĖņŚÉ ļīĆĒĢ£ ņĀüņĀłĒĢ£ AcciMapļĀłļ▓©ņØä ĻĄ¼ļČä, Ōæż ņé¼Ļ│Ā ņøÉņØĖņØä ņżĆļ╣äĒĢśĻ│Ā ņøÉņØĖņŚÉ ļ¦×ļŖö ņĀüņĀłĒĢ£ Ēæ£Ēśä ņżĆļ╣ä, Ōæź ņé¼Ļ│Ā ņøÉņØĖņØä ņ×¼ļ░░ņŚ┤ĒĢśņŚ¼ ņØĖĻ│╝Ļ┤ĆĻ│ä ļ¦üĒü¼ ņéĮņ×ģ, Ōæ” ņØĖĻ│╝Ļ┤ĆĻ│ä Ļ│Ąļ░▒ņØä ņ▒äņÜ░Ļ│Ā, ņØĖĻ│╝ņĀü ļģ╝ļ”¼ ĒÖĢņØĖ, Ōæ¦ ņĢłņĀä ĻČīĻ│Āņé¼ĒĢŁ Ļ│ĄņŗØĒÖö ņł£ņ£╝ļĪ£ ņ¦äĒ¢ēĒĢ£ļŗż. ļśÉĒĢ£ AcciMap ļČäņäØņĀłņ░©ņŚÉņä£ ņĪ░ņ¦ü ņłśņżĆņØ┤ņāüņØś ņé¼Ļ│ĀņøÉņØĖņØä Ļ┤ĆļĀ©ļÉ£ Ļ░£ņØĖņŚÉ ņ┤łņĀÉņØä ļ¦×ņČöņ¦Ć ņĢŖļÅäļĪØ ĒĢśĻ│Ā ņ׳ļŗż.

Functional resonance analysis method (FRAM)ņØĆ ļĀłņ¦łļ”¼ņ¢ĖņŖż ņŚöņ¦Ćļŗłņ¢┤ļ¦ü(resilience engineering) ļ░Å Safety-II ņé¼Ļ│Āļź╝ ļ░śņśüĒĢśļŖö ļČäņäØ ļÅäĻĄ¼ ņżæ ĒĢśļéśļĪ£ ļ│╝ ņłś ņ׳ņ£╝ļ®░(13) Hollnagel(14)ņØ┤ 2004ļģäņŚÉ ļ░£Ēæ£ĒĢśņśĆļŗż. FRAMņØś ļ¬®ņĀüņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśļŖö ņĀĢņāüņĀüņØĖ ņ×æņŚģņŚÉ ļīĆĒĢ£ Ļ░äĻ▓░ĒĢśĻ│Ā ņ▓┤Ļ│äņĀüņØĖ ņäżļ¬ģņØä ņĀ£Ļ│ĄĒĢśļŖö Ļ▓āņØ┤ļŗż. FRAMņØĆ ņØ╝ņóģņØś ļ░®ļ▓ĢļĪĀņ£╝ļĪ£ ĒśäņāüņØ┤ ļ░£ņāØĒĢśļŖö ļ░®ņŗØņŚÉ ļīĆĒĢśņŚ¼ ŌĆ£ņä▒Ļ│ĄĻ│╝ ņŗżĒī©ņØś ļÅÖļō▒ņä▒ ņøÉņ╣ÖŌĆØ, ŌĆ£ĻĘ╝ņé¼ ņĪ░ņĀĢņØś ņøÉņ╣ÖŌĆØ, ŌĆ£ļ░£ĒśäļÉśļŖö Ļ▓░Ļ│╝ņØś ņøÉņ╣ÖŌĆØ, ĻĖ░ļŖźļōżņØś Ļ┤ĆĻ│äņŚÉņä£ņØś ŌĆ£ĻĖ░ļŖźĻ│Ąļ¬ģņØś ņøÉņ╣ÖŌĆØ ļō▒ 4Ļ░Ćņ¦Ć ņøÉņ╣ÖņŚÉ ĻĖ░ļ░śņØä ļæÉĻ│Ā ņ׳ļŗż(15).

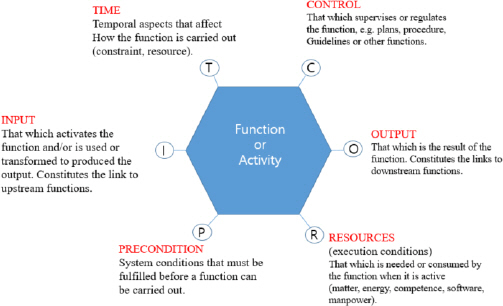

FRAMņØĆ ĒÖ£ļÅÖ(ņ×æņŚģņØś ņØ╝ļČĆ, ņØ╝ļĀ©ņØś ļÅÖņ×æ)ņØ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśļŖö ļ░®ņŗØņØä ņäżļ¬ģĒĢśĻ▒░ļéś Ēæ£ĒśäĒĢśĻĖ░ ņ£äĒĢ£ ņ▓┤Ļ│äņĀüņØĖ ņĀæĻĘ╝ ļ░®ņŗØņØ┤ļ®░, ĻĘĖ Ēæ£Ēśäļ░®ņŗØņØ┤ FRAM ļ¬©ļŹĖņØ┤ļØ╝ ĒĢĀ ņłś ņ׳ļŗż. FRAM ļ¬©ļŹĖņØĆ Figure 3Ļ│╝ Ļ░ÖņØ┤ ņŗ£ņŖżĒģ£ņŚÉņä£ ņ×æļÅÖĒĢśĻ│Ā ņ׳ļŖö ĻĖ░ļŖź(function)ņØä ļÅäņČ£ĒĢśĻ│Ā, ĻĖ░ļŖźņØś 6Ļ░Ćņ¦Ć ņĖĪļ®┤(ņ×ģļĀź, ņČ£ļĀź, ņäĀĒ¢ēņĪ░Ļ▒┤, ņ×ÉņøÉ, ĒåĄņĀ£, ņŗ£Ļ░ä)ņØä ņ£ĪĻ░üĒśĢņØś Ļ╝Łņ¦ōņĀÉņŚÉ ļéśĒāĆļéĖ Ēøä ņāüĒśĖ Ļ┤ĆĻ│äļź╝ ņäĀņ£╝ļĪ£ ņŚ░Ļ▓░ĒĢśņŚ¼ ņ×æņä▒ĒĢ£ļŗż(13,15).

FRAMņØä ņé¼ņÜ®ĒĢśļ®┤ ņé¼Ļ│ĀņŚÉ ļīĆĒĢ£ ņ¢┤ļ¢ż ļ¬©ĒśĢļÅä Ļ░ĆņĀĢĒĢśņ¦Ć ņĢŖĻ│Ā ņŗ£ņŖżĒģ£ņØś ņØ╝ņāüņĀü ņ×æļÅÖ(ņÜ┤ņśü) ņāüĒÖ®ņØä Ēæ£ĒśäĒĢĀ ņłś ņ׳Ļ│Ā, ļÅÖņØ╝ĒĢ£ ĒśäņāüņØś ņé¼Ļ│ĀĻ░Ć ļŗżņ¢æĒĢ£ ņøÉņØĖņŚÉ ņØśĒĢ┤ ļŗżņ¢æĒĢ£ ļ░®ņŗØņ£╝ļĪ£ ļ░£ņāØĒĢĀ ņłś ņ׳ļŗżļŖö Ļ▓āņØä ļ│┤ņŚ¼ņżä ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż(13,15).

FRAMņØä ņØ┤ņÜ®ĒĢ£ ņé¼Ļ│ĀļČäņäØņØĆ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. (1) ņŗ£ņŖżĒģ£ ĻĖ░ļŖźņØś ļÅäņČ£ ļ░Å ĒŖ╣ņä▒ĒÖöņØ┤ļŗż. ņŚ¼ĻĖ░ņŚÉļŖö ņŗ£ņŖżĒģ£ ņ×ÉļŻīņłśņ¦æĻ│╝ ĻĖ░ļŖźņØä ļÅäņČ£ĒĢśĻ│Ā, 6Ļ░£ ņÜöņØĖņŚÉ ļīĆĒĢ£ ĻĖ░ļŖźņØä ĒŖ╣ņä▒ĒÖöĒĢśĻ│Ā, FRAM ļ¬©ļŹĖņØś ĒśäņāüĒÖöĻ░Ć ĒżĒĢ©ļÉ£ļŗż. (2) ĻĖ░ļŖźņØś ņłśĒ¢ē ļ│ĆļÅÖņä▒ņØä ĒīīņĢģĒĢśĻ│Ā, (3) ĻĖ░ļŖź ļ│ĆļÅÖņä▒ņØś ĒīīĻĖēĒÜ©Ļ│╝ļź╝ ļČäņäØ(ņØ╝ļ¬ģ ĻĖ░ļŖźĻ│Ąļ¬ģ ĒīīņĢģņØ┤ļØ╝Ļ│Ā ĒĢ©), (4) ĻĖ░ļŖź ļ│ĆļÅÖņä▒ ĻĖ░ļ░śņØś ļīĆņØæļ░®ņĢłņØä ļ¬©ņāēĒĢśļŖö ņł£ņä£ļĪ£ ņ¦äĒ¢ēĒĢ£ļŗż.

ĒÖöĒĢÖĻ│ĄņןņØś ņŗĀņäżņäżļ╣äņØś ņäżņ╣ś Ēøä ņŗ£ņÜ┤ņĀä Ļ│╝ņĀĢņŚÉņä£ ņøÉņØĖļ¬©ļź╝ ĒÅŁļ░£ņØ┤ ļ░£ņāØĒĢśļŖö ņé¼Ļ│Āļź╝ ļČäņäØ ļīĆņāüņ£╝ļĪ£ ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņ£ĀĒśĢņØś ņé¼Ļ│ĀļŖö ĻĄŁļé┤ņŚÉņä£ ļ╣äĻĄÉņĀü ņ×ÉņŻ╝ ļ░£ņāØĒĢśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ņŖżĒģ£ņĀü ļČäņäØņØä ĒåĄĒĢ┤ ņé¼Ļ│ĀņÖĆ Ļ┤ĆļĀ©ļÉ£ ņ¦ü┬ĘĻ░äņĀæņĀüņØĖ ņøÉņØĖņØä ņČöĻ░ĆņĀüņ£╝ļĪ£ ņ░ŠņĢäļ│╝ ĒĢäņÜöĻ░Ć ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśņŚ¼ ņäĀņĀĢĒĢśņśĆļŗż.

ļČäņäØļīĆņāü ņé¼Ļ│ĀļŖö Aņé¼ OOĻ│ĄņןņŚÉņä£ ņ£Āļ”¼ ņĀ£ņĪ░Ļ│ĄņĀĢ ņäżļ╣äņØś ņĀĢļ╣äļ│┤ņłś ņ×æņŚģ Ēøä ņŗ£ņÜ┤ņĀäĻ│╝ņĀĢņŚÉņä£ ņøÉņØĖ ļ»ĖņāüņØś ĒÅŁļ░£ņØ┤ ļ░£ņāØĒĢśņŚ¼ ĻĘ╝ļĪ£ņ×É 9ļ¬ģņØ┤ ļČĆņāüņØä ļŗ╣ĒĢśĻ│Ā ņäżļ╣äņÖĆ Ļ│Ąņן ĻĄ¼ņĪ░ļ¼╝ņØ┤ ņØ╝ļČĆ ĒīīņåÉļÉ£ ņ×¼ĒĢ┤ņØ┤ļŗż.

ņĀäņ▓┤ Ļ│ĄņĀĢņØĆ ŌæĀ ņ£Āļ”¼ļź╝ ņĀ£ņ×æĒĢśļŖöļŹ░ ĒĢäņÜöĒĢ£ ņøÉļŻīļź╝ Ļ│ĄĻĖēļ░øņĢä Ļ│äļ¤ēĒĢśĻ│Ā Ēś╝ĒĢ®ĒĢśņŚ¼ Ļ░Ćļ¦łļĪ£ Ļ│ĄĻĖēĒĢ£ Ēøä, ŌæĪ Ļ│äļ¤ēļÉśņ¢┤ Ēś╝ĒĢ®ļÉ£ ņ£Āļ”¼ ņøÉļŻīļź╝ Ļ│Āņś©ņØś ņÜ®ņ£ĄļĪ£ ļé┤ļČĆņŚÉņä£ ļģ╣ņŚ¼ ņ£Āļ”¼ ņä▒ĒśĢņØś ņ┤łĻĖ░ļŗ©Ļ│äņØĖ ņ£Āļ”¼ļ¼╝ņØä ĒśĢņä▒, Ōæó ņÜ®ņ£ĄļÉ£ ņ£Āļ”¼ļź╝ ņä▒ĒśĢĒÖö ĒĢśņŚ¼ ĒīÉ ĒśĢĒā£ļĪ£ ļ¦īļōĀ Ēøä, ņä▒ĒśĢļÉ£ ņ£Āļ”¼ļź╝ ņä£ļāēĒĢśņŚ¼ Ļ│ĀĻ░ĢļÅäņØś ņ£Āļ”¼ļź╝ ņāØņé░ĒĢśļŖö Ļ│ĄņĀĢņł£ņØ┤ļ®░, ņé¼Ļ│ĀļŖö Ļ│äļ¤ēļÉśņ¢┤ Ēś╝ĒĢ®ļÉ£ ņ£Āļ”¼ ņøÉļŻīļź╝ Ļ│Āņś©ņØś ņÜ®ņ£ĄļĪ£ ļé┤ļČĆņŚÉņä£ ļģ╣ņŚ¼ ņ£Āļ”¼ ņä▒ĒśĢņØś ņ┤łĻĖ░ļŗ©Ļ│äņØĖ ņ£Āļ”¼ļ¼╝ņØä ĒśĢņä▒ĒĢśļŖö Ļ│ĄņĀĢņŚÉņä£ ļ░£ņāØĒĢśņśĆļŗż.

ņé¼Ļ│Ā ļ░£ņāØ ļ¼╝ņ¦łņØĆ ņøÉļŻīņØĖ ņłśņåī(H2)ņÖĆ ņ¦łņåī(N2), ļČäņ£äĻĖ░ Ļ░ĆņŖżņØĖ Ēś╝ĒĢ®Ļ░ĆņŖż(H2 + N2)ļź╝ ņé¼ņÜ®ĒĢśļ®░, ļČäņ£äĻĖ░ Ļ░ĆņŖżļŖö Bath ņāüļČĆņØś ļģĖņ”ÉņØä ĒåĄĒĢ┤ Ļ│ĄĻĖēļÉśļ®░ 10Ļ░£ņØś ņä╣ņģśņ£╝ļĪ£ ļéśļłäņ¢┤ņĀĖ ņ׳Ļ│Ā, ņāüņĢĢņŚÉņä£ ņÜ┤ņĀäļÉśļ®░ ņÜ┤ņĀä ņś©ļÅäļŖö 730 ┬░C~1,200 ┬░CņØ┤ļŗż.

ņé¼Ļ│Ā Ļ┤ĆļĀ© ņ×ÉļŻīļŖö ņĢłņĀäļ│┤Ļ▒┤Ļ│Ąļŗ©ņŚÉņä£ ņ×æņä▒ĒĢ£ ņ×¼ĒĢ┤ņĪ░ņé¼ņØśĻ▓¼ņä£ņÖĆ ņé¼Ļ│Ā ņĪ░ņé¼ņ×É ļ░Å ņØ╝ļ│Ė ņé¼ņŚģņן ļŗ┤ļŗ╣, ĒĢ£ĻĄŁ ņé¼ņŚģņן Ļ│Ąņןņן, ņŚģļ¼┤ ļŗ┤ļŗ╣ņ×ÉņÖĆņØś ļ®┤ļŗ┤ņØä ĒåĄĒĢ┤ ņłśņ¦æĒĢśņśĆļŗż. ņłśņ¦æĒĢ£ ņ×ÉļŻīļź╝ ļ░öĒāĢņ£╝ļĪ£ AcciMap ļ░Å FRAM ļČäņäØ ļ░®ļ▓ĢņŚÉ ļö░ļźĖ ņé¼Ļ│Ā ļ¬©ļŹĖņØä ņ×æņä▒ĒĢśĻ│Ā, ņé¼Ļ│Ā ņøÉņØĖ Ļ┤ĆļĀ© ņÜöņåīļź╝ ļÅäņČ£ĒĢśņśĆļŗż.

AcciMapņØä ĒåĄĒĢ┤ ļÅäņČ£ļÉ£ ņé¼Ļ│Ā Ļ┤ĆļĀ© ņøÉņØĖ ņÜöņåīļōżņØĆ Figure 4ņÖĆ Ļ░Öļŗż. ĻĘĖļ”╝ņŚÉņä£ Ēīīļ×Ćņāēņ£╝ļĪ£ Ēæ£ņŗ£ĒĢ£ ĒĢŁļ¬®ņØĆ ņ×¼ĒĢ┤ņĪ░ņé¼ ņØśĻ▓¼ņä£ņŚÉņä£ ņĀ£ņŗ£ļÉ£ ņé¼ĒĢŁņØ┤Ļ│Ā, ļČēņØĆņāēņ£╝ļĪ£ Ēæ£ņŗ£ĒĢ£ ņé¼ĒĢŁņØĆ ļ®┤ļŗ┤ņØä ĒåĄĒĢ┤ ņČöĻ░ĆļĪ£ ĒīīņĢģļÉ£ ņé¼Ļ│Ā Ļ┤ĆļĀ© ņÜöņåīņØ┤ļŗż. ņ×¼ĒĢ┤ņĪ░ņé¼ ņØśĻ▓¼ņä£ņŚÉ ņĀ£ņŗ£ļÉ£ ļé┤ņÜ®ņØä ļ│┤ļ®┤ Ļ┤Ćļ”¼ņĀüņØĖ ņĖĪļ®┤ņŚÉņä£ ļ│┤ļ®┤ ņÜ┤ņĀäņĀłņ░©ņä£ņŚÉ ņØĖĒÖöņä▒ ļ¼╝ņ¦łņØä ĒÖĢņØĖĒĢśĻ│Ā ņĀ£Ļ▒░ĒĢśļŖö ņĀłņ░©Ļ░Ć ņŚåņŚłĻ│Ā, ņŗĀņäż ņäżļ╣äņŚÉ ļīĆĒĢ£ Ļ│ĄņĀĢ ņ£äĒŚśņä▒ ĒÅēĻ░Ćļź╝ ņŗżņŗ£ĒĢśņ¦Ć ņĢŖņĢśņ£╝ļ®░, Ļ░ÉņĀä ņ£äĒŚśņŚÉ ļīĆĒĢ£ ņĢłņĀäņ×æņŚģ ĒŚłĻ░Ćņä£ļź╝ ļ░£Ē¢ēĒĢśņ¦Ć ņĢŖņĢśļŗż. ĒĢ£ĻĄŁĻ│ĄņןņØś Ļ┤Ćļ”¼Ļ░ÉļÅģņ×ÉļŖö ņØĖĒÖöņä▒ Ļ░ĆņŖżĻ░Ć ņĪ┤ņ×¼ĒĢśļŖö ņ¦ĆņŚŁņŚÉ ļīĆĒĢśņŚ¼ ĒÅŁļ░£ņ£äĒŚśņןņåī ņäżņĀĢņØä Ļ▓ĆĒåĀĒĢśņ¦Ć ņĢŖņĢśĻ│Ā, ņĀĢļ╣ä ļ│┤ņłś ĒśæļĀźņŚģņ▓┤ Ļ┤Ćļ”¼Ļ░ÉļÅģņ×ÉļŖö ņŗĀņäż ņäżļ╣äņŚÉ ļīĆĒĢśņŚ¼ ņ×æņŚģ ņ£äĒŚśņä▒ ņØä Ļ░äĻ│╝ĒĢśĻ│Ā ņ×æņŚģĒĢśņśĆļŗż. ĒĢ£ĻĄŁĻ│ĄņןņØś ņĀĢļ╣äļ│┤ņłś ĒśæļĀźņŚģņ▓┤ ņ×æņŚģņ×ÉļŖö ņØĖĒÖöņä▒ Ļ░ĆņŖżĻ░Ć ņ▓┤ļźśĒĢĀ ņ£äĒŚśņØ┤ ņ׳ņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ĒåĄĒÆŹņØ┤ļéś ĒÖśĻĖ░ ļō▒ņØś ņ£äĒŚśņä▒ ņĀ£Ļ▒░ņĪ░ņ╣śļź╝ ĒĢśņ¦Ć ņĢŖņĢśĻ│Ā, ņØĖĒÖöņä▒ Ļ░ĆņŖżņØś ļåŹļÅä ņĖĪņĀĢĻ│╝ Bath ļé┤ļČĆņŚÉ ņØĖĒÖöņä▒ Ļ░ĆņŖżĻ░Ć ņ£Āņ×ģļÉ£ ņāüĒā£ņŚÉņä£ ņśłļ░®ņĪ░ņ╣śļź╝ ĒĢśņ¦Ć ņĢŖĻ│Ā ņĀäņøÉņØä Ēł¼ņ×ģĒĢśņśĆļŗż. ņČöĻ░ĆņĀüņØĖ ļ®┤ļŗ┤ņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢ£ Ļ▓░Ļ│╝ ņØ╝ļ│Ė Ļ▓Įņśüņ¦äņØĆ ņäżĻ│ä, Ļ░£ļ░£ ļŗ©Ļ│ä ņ£äĒŚśņä▒ ĒÅēĻ░Ć Ļ▓░Ļ│╝ļź╝ ĒĢ£ĻĄŁ Ļ▓Įņśüņ¦äņŚÉ Ļ│Ąņ£ĀĒĢśņ¦Ć ņĢŖņĢśĻ│Ā, ĒĢ£ĻĄŁņåīņ×¼ ņØ╝ļ│Ė ņāØņé░ĒīĆĻ│╝ ņāØņé░ĒīĆ ņåīņåŹ Ļ┤Ćļ”¼ Ļ░ÉļÅģņ×ÉļÅä ņĢłņĀäņ×æņŚģ ņ¦Ćņ╣©Ļ│╝ ņ×æņŚģ ņ£äĒŚśņä▒ ĒÅēĻ░Ć Ļ▓░Ļ│╝ļź╝ ĒĢ£ĻĄŁņØś ņāØņé░ĒīĆĻ│╝ Ļ┤Ćļ”¼ Ļ░ÉļÅģņ×ÉņŚÉĻ▓ī Ļ│Ąņ£ĀĒĢśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ Ļ▓░Ļ│╝ļź╝ ļ│┤ļ®┤ ņ×¼ĒĢ┤ņĪ░ņé¼ ņØśĻ▓¼ņä£ņŚÉ ņĀ£ņŗ£ļÉ£ ņøÉņØĖ ņÖĖņŚÉ ĒÜīņé¼ņØś Ļ▓Įņśüņ¦ä, ĒĢ£ĻĄŁĻ│╝ ņØ╝ļ│ĖņØś ņāØņé░ĒīĆŌŗģņĀĢļ╣äļ│┤ņłśĒīĆŃåŹĻ┤Ćļ”¼Ļ░ÉļÅģņ×ÉņÖĆ ņĀĢļ╣äļ│┤ņłśļź╝ ņ£äĒĢ£ ĒśæļĀźņŚģņ▓┤Ļ░äņØś ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ļŗżņ¢æĒĢ£ ņÜöņåīļōż Ļ░äņØś ņé¼Ļ│ĀņÖĆ Ļ┤ĆļĀ©ļÉ£ ņøÉņØĖņØä Ļ│äņĖĄļ│äļĪ£ ļÅäņČ£ĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņøÉņØĖ ņÜöņåīļōż Ļ░äņØś ņāüĒśĖ Ļ┤ĆĻ│äļź╝ ĻĘĖļ”╝ņŚÉņä£ ĒīīņĢģĒĢĀ ņłś ņ׳ļŗż.

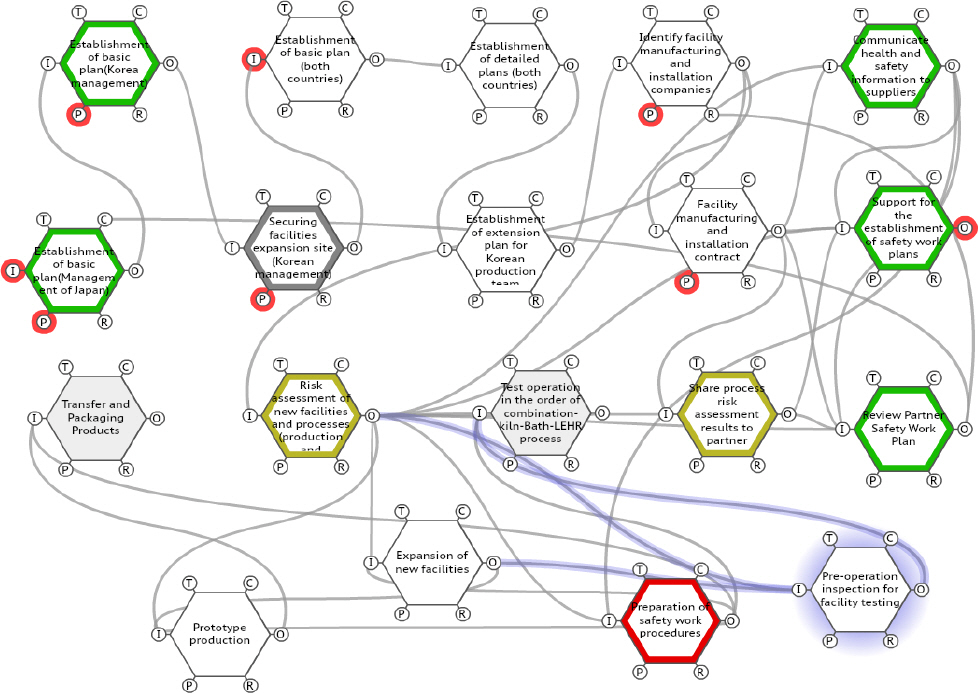

FRAM ļČäņäØņŚÉ ĒĢäņÜöĒĢ£ ĻĖ░ļŖź(function)ņØä ļÅäņČ£ĒĢśĻĖ░ ņ£äĒĢ£ ņŗ£ņŖżĒģ£ņØś ļ▓öņ£äļŖö ņØ╝ļ│ĖņØś ņäżĻ│äŃåŹĻ░£ļ░£ ļ░Å ņÜ┤ņśüļŗ©Ļ│äņŚÉņä£ ļČĆĒä░ ĒĢ£ĻĄŁņØś ņĀ£ņĪ░Ļ│ĄņןņŚÉņä£ņØś ņĀ£ņ×æŃåŹņäżņ╣ś ļ░Å ņŗ£ņÜ┤ņĀäļŗ©Ļ│äņØś ņØ╝ļĀ©ņØś ņ×æņŚģņØä ņłśĒ¢ēĒĢśļŖö Ļ│╝ņĀĢņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆļŗż. ņé¼Ļ│ĀņÖĆ Ļ┤ĆļĀ©ļÉ£ ņøÉņØĖ ņÜöņåīļōżņØä Figure 5ņÖĆ Ļ░ÖņØ┤ ļéśĒāĆļé┤ņŚłļŗż. ļ¬©ļŹĖņŚÉņä£ ņØ╝ļ│ĖņØś ņäżĻ│äŃåŹĻ░£ļ░£ ļ░Å ņÜ┤ņśüĻ│╝ Ļ┤ĆļĀ©ļÉ£ ĻĖ░ļŖźņØĆ ļģ╣ņāē, ĒĢ£ĻĄŁņØś ņäżĻ│äŃåŹĻ░£ļ░£ ļ░Å ņÜ┤ņśüĻ│╝ Ļ┤ĆļĀ©ļÉ£ ĻĖ░ļŖźņØĆ ĒÜīņāē, ņ£äĒŚśņä▒ ĒÅēĻ░ĆņÖĆ Ļ┤ĆļĀ©ļÉ£ ĻĖ░ļŖźņØĆ ĒÖ®ņāē, ņĢłņĀäņÜ┤ņĀäņĀłņ░©ņÖĆ Ļ┤ĆļĀ©ļÉ£ ļČĆļČäņØĆ ņĀüņāē, ņäżļ╣äļź╝ ņĀ£ņ×æŃåŹņäżņ╣śĒĢśĻĖ░ ņ£äĒĢ£ ĒśæļĀźņŚģņ▓┤ Ļ┤ĆļĀ©ļÉ£ ĻĖ░ļŖźņØĆ ņ▓Łņāēņ£╝ļĪ£ Ēæ£ņŗ£ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņ×æņä▒ļÉ£ FRAM ļ¬©ļŹĖļĪ£ļČĆĒä░ ĻĖ░ļŖźņØś ļ│ĆļÅÖņä▒Ļ│╝ ĻĘĖ ĒīīĻĖēĒÜ©Ļ│╝ļź╝ ĒīīņĢģĒĢśņŚ¼ Table 1ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. Figure 5ņŚÉņä£ņÖĆ Ļ░ÖņØĆ ļ¬©ļŹĖņØä ņØ┤ņÜ®ĒĢśļ®┤ ņŗ£ņŖżĒģ£ņØä ĻĄ¼ņä▒ĒĢśļŖö ĻĖ░ļŖźĻ░äņØś ņŚ░Ļ▓░ Ļ┤ĆĻ│äļź╝ ĒīīņĢģĒĢĀ ņłś ņ׳ņ£╝ļ®░, Ļ░ü ĻĖ░ļŖźņ£╝ļĪ£ļČĆĒä░ ĒīīņāØļÉśļŖö ņ£äĒŚśņä▒ņŚÉ ļīĆĒĢ£ ņśłņĖĪļÅä Ļ░ĆļŖźĒĢśļŗż. ņśłļź╝ ļōżņ¢┤ ŌĆ£ņŗĀņäż ņäżļ╣ä ļ░Å Ļ│ĄņĀĢņØś ņ£äĒŚśņä▒ ĒÅēĻ░ĆŌĆØ ĻĖ░ļŖźņŚÉņä£ ņāØņä▒ļÉśļŖö ņČ£ļĀźņØĆ ŌĆ£ņĢłņĀäņ×æņŚģ ĒŚłĻ░Ć, ņĢłņĀäņÜ┤ņĀä ņ¦Ćņ╣©ņä£ ņ×æņä▒ŌĆØ ļō▒ ļ¦ÄņØĆ ļČĆļČäņŚÉ ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ņ¢┤ ļ│ĆļÅÖņä▒ņŚÉ ļö░ļźĖ ĒīīĻĖēĒÜ©Ļ│╝Ļ░Ć Ēü┤ Ļ▓āņØä ņśłņāüĒĢĀ ņłś ņ׳ņ£╝ļ®░, ŌĆ£ņĢłņĀäņ×æņŚģ ņĀłņ░©ņä£ ņżĆļ╣äŌĆØ ĻĖ░ļŖźņØĆ ŌĆ£Ļ░ĆļÅÖņĀä ņĀÉĻ▓Ć, ņŗ£ņÜ┤ņĀä ĻĖ░ļŖźŌĆØĻ│╝ ņŚ░Ļ▓░ ļÉśņ¢┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ ļśÉĒĢ£ ļ│ĆļÅÖņä▒ņØś ĒīīĻĖēĒÜ©Ļ│╝Ļ░Ć Ēü┤ Ļ▓āņ×äņØä ņśłņāüĒĢĀ ņłś ņ׳ļŗż.

System Functions, the Variance of Functions, and the Resonance Effects

AcciMap, FRAMņØä ņØ┤ņÜ®ĒĢ£ ņé¼Ļ│Ā ļČäņäØĻ▓░Ļ│╝ ļ¬©ļæÉņŚÉņä£ ņ×¼ĒĢ┤ņĪ░ņé¼ņØśĻ▓¼ņä£ņŚÉņä£ ņĀ£ņŗ£ĒĢ£ ņé¼Ļ│Ā ņøÉņØĖļ│┤ļŗż ļŹö ļ¦ÄņØĆ ņé¼Ļ│ĀņøÉņØĖ Ļ┤ĆļĀ© ņÜöņåīļź╝ ĒżĒĢ©ĒĢśĻ│Ā ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. AcciMap ĻĖ░ļ▓ĢņŚÉ ļö░ļźĖ ļČäņäØ Ļ▓░Ļ│╝ļź╝ FRAM ĻĖ░ļ▓ĢņŚÉ ļ░śņśüĒĢĀ Ļ▓ĮņÜ░ ņØ╝ļČĆ ļé┤ņÜ®ņØä ņĀ£ņÖĖĒĢśļ®┤ ļæÉ ĻĖ░ļ▓ĢņØś Ļ▓░Ļ│╝ļŖö ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļé¼ņ¦Ćļ¦ī ņØ╝ļČĆ ņ░©ņØ┤ļź╝ ļ░£Ļ▓¼ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļŖö FRAM ļČäņäØĻĖ░ļ▓ĢņŚÉņä£ļŖö ĻĖ░ņłĀņĀüņØĖ ļČĆļČäņØĆ ļ│ĆļÅÖņä▒ņØ┤ ņ×æņØĆ Ļ▓āņ£╝ļĪ£ Ļ░äņŻ╝ļÉśļŖö ĒŖ╣ņä▒ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉśņŚłļŗż.

AcciMap ļ¬©ĒśĢņØĆ ĻĘĖ ņ×Éņ▓┤Ļ░Ć ņé¼Ļ│Ā ņøÉņØĖĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņÜöņåīļź╝ ĒżĒĢ©ĒĢśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļ¬©ĒśĢņØä ņ▓śņØī ņ×æņä▒ĒĢ£ Ēøä Ļ│äņåŹĒĢ┤ņä£ ņé¼Ļ│Ā Ļ┤ĆļĀ© ņøÉņØĖ ņÜöņåīļōżņØä ņČöĻ░ĆĒĢśĻ│Ā Ļ┤ĆĻ│äļÅäļź╝ ņłśņĀĢĒĢśļŖö ņ×æņŚģņØä ļ░śļ│ĄĒĢśļŖö Ļ▓āņØ┤ ĒĢäņÜöĒ¢łļŗż. ļśÉĒĢ£, ļ¬©ļŹĖ ņ×Éņ▓┤ņŚÉ ņé¼Ļ│ĀņØś ņøÉņØĖņØ┤ļéś Ļ▓░ņĀĢ ņé¼ĒĢŁņØ┤ ĻĖ░ņłĀļÉśņ¢┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļ¬©ļŹĖļ¦ü Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņé¼Ļ│Ā ļ░£ņāØņŚÉ ĻĖ░ņŚ¼ĒĢ£ ņ¦üņĀæņĀüņØĖ ņøÉņØĖņØ┤ļéś Ļ┤ĆļĀ© ņÜöņØĖļōżņØä ņ░ŠņĢä ļéśĻ░ł ņłś ņ׳ļŗż.

FRAM ļČäņäØņŚÉņä£ļŖö ņŗ£ņŖżĒģ£ņØś ļ▓öņ£äļź╝ ņäżņĀĢĒĢ£ ĒøäņŚÉ ĻĖ░ļŖź(function)ņØä ļÅäņČ£ĒĢśĻ│Ā, ļÅäņČ£ļÉ£ ĻĖ░ļŖź Ļ░äņØś ņŚ░Ļ▓░ Ļ┤ĆĻ│äļź╝ ņ░ŠļŖö Ļ│╝ņĀĢņŚÉņä£ ņāłļĪ£ņÜ┤ ĻĖ░ļŖźņØä ņČöĻ░ĆĒĢśĻ▒░ļéś ļ│ĆĻ▓ĮĒĢśļ®┤ņä£ ļ¬©ĒśĢņØä ņłśņĀĢĒĢśļŖö ņ×æņŚģņØ┤ ĒĢäņÜöĒ¢łļŗż. FRAM ļ¬©ĒśĢņØĆ Ļ░ü ĻĖ░ļŖźņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳Ļ│Ā, Ļ░ü ĻĖ░ļŖźĻ░äņØś ņŚ░Ļ▓░ Ļ┤ĆĻ│äļź╝ ĒīīņĢģĒĢĀ ņłś ņ׳ļŖö ĻĖ░ĒÜīļź╝ ņĀ£Ļ│ĄĒĢśņśĆņ¦Ćļ¦ī, ĻĖ░ļŖźņØś ņłśĻ░Ć ļ¦ÄņĢäņ¦ÉņŚÉ ļö░ļØ╝ Ļ░ĆļÅģņä▒(readability)ņØ┤ ļ¢©ņ¢┤ņ¦ĆļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. FRAM ļČäņäØņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ņĀ£ņŗ£ļÉ£ ļ¬©ļŹĖņØ┤ ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ņŖżĒģ£ņØś ļ▓öņ£äļź╝ ņ¢┤ļ¢╗Ļ▓ī ņäżņĀĢĒĢśļŖöņ¦ĆĻ░Ć Ļ▓░Ļ│╝ņŚÉ ņżæņÜöĒĢ£ ņśüĒ¢źņØä ļ»Ėņ│żļŗż.

ĒÖöĒĢÖĻ│ĄņןĻ│╝ Ļ░ÖņØ┤ ļ│Ąņ×ĪĒĢśĻ│Ā Ļ│ĀļÅäĒÖöļÉśņ¢┤ ņ׳ņ£╝ļ®░, Ļ│ĄņĀĢ Ļ░äņØś ņŚ░Ļ┤Ćņä▒ņØ┤ ļåÆņØĆ Ļ│ĄņĀĢĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņé¼Ļ│Āļź╝ ņśłļ░®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņé¼Ļ│Āļź╝ ļČäņäØĒĢĀ ļĢī ņé¼Ļ│ĀņØś ņ¦üņĀæņĀü ņøÉņØĖņØä ņ░ŠņĢä ņĀ£Ļ▒░ĒĢśļŖö ĻĖ░ņĪ┤ņØś ņł£ņ░©ņĀü ņĀæĻĘ╝ ļ░®ņŗØļ┐Éļ¦ī ņĢäļŗłļØ╝ ņé¼ĒÜīŃåŹĻĖ░ņłĀ ļ░Å ņĪ░ņ¦ü ļō▒Ļ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäļ░śņĀüņØĖ ņŗ£ņŖżĒģ£ņØś ņĖĪļ®┤ņŚÉņä£ ņĀæĻĘ╝ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. AcciMapņØä ņØ┤ņÜ®ĒĢśļ®┤ ĒÜīņé¼ņØś Ļ▓Įņśüņ¦ä, ņāØņé░ĒīĆŃåŹņĀĢļ╣äļ│┤ņłśĒīĆŃåŹĻ┤Ćļ”¼Ļ░ÉļÅģņ×ÉņÖĆ ņĀĢļ╣äļ│┤ņłśļź╝ ņ£äĒĢ£ ĒśæļĀźņŚģņ▓┤ ļō▒ ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ļŗżņ¢æĒĢ£ ņÜöņåīļōż Ļ░äņØś ņé¼Ļ│ĀņÖĆ Ļ┤ĆļĀ©ļÉ£ ņøÉņØĖņØä Ļ│äņĖĄļ│äļĪ£ ļÅäņČ£ĒĢĀ ņłś ņ׳Ļ│Ā, ņøÉņØĖ ņÜöņåīļōż Ļ░äņØś ņāüĒśĖ Ļ┤ĆĻ│äļź╝ ĒīīņĢģĒĢĀ ņłś ņ׳ļŗż. FRAMņØä ņØ┤ņÜ®ĒĢśļ®┤ ņé¼Ļ│ĀĻ░Ć ļŗżņ¢æĒĢ£ ņøÉņØĖņŚÉ ņØśĒĢ┤ ļŗżņ¢æĒĢ£ ļ░®ņŗØņ£╝ļĪ£ ļ░£ņāØĒĢĀ ņłś ņ׳ļŗżļŖö Ļ▓āņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░ ĻĖ░ļŖźņĀü ņĖĪļ®┤ņØä Ļ│ĀļĀżĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ņ£╝ļéś, Ļ│ĄĻ░äņĀüŃåŹņŗ£Ļ░äņĀü ņāüĒśĖ ņØśņĪ┤Ļ┤ĆĻ│äļź╝ ļ¬ģĒÖĢĒĢśĻ▓ī ņäżļ¬ģĒĢĀ ņłś ņŚåļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņé¼Ļ│Āļź╝ ļČäņäØĒĢĀ Ļ▓ĮņÜ░ņŚÉļŖö ņØ╝ņ░©ņĀüņØĖ ņé¼Ļ│Ā ņøÉņØĖņØä ļ░ØĒśĆļé┤ļŖö Ļ▓āĻ│╝ ļŹöļČłņ¢┤ Ļ░üĻ░üņØś Ļ│äņĖĄļ│ä ļ¼ĖņĀ£ņĀÉĻ│╝ ĻĄ¼ņä▒ņÜöņåī Ļ░äņØś ņāüĒśĖĻ┤ĆĻ│ä ļ░Å ņØśņé¼ņåīĒåĄņØś ļ¼ĖņĀ£ņĀÉņØä ĒīīņĢģĒĢśļ®┤ ņĀäņ▓┤ņĀüņØĖ ņĖĪļ®┤ņŚÉņä£ ņŗ£ņŖżĒģ£ ņĀäņ▓┤ņØś ĻĄ¼ņä▒ņÜöņåīļ│äļĪ£ ņé¼Ļ│Āļź╝ ņśłļ░®ĒĢśĻĖ░ ņ£äĒĢ£ ļīĆņĢłļÅä ņĀ£ņŗ£Ļ░Ć Ļ░ĆļŖźĒĢĀ Ļ▓āņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļČäņäØĒĢśĻ│Ā ĒÅēĻ░ĆĒĢ£ ņé¼ļĪĆļŖö Ļ┤ĆļĀ© ĻĖ░Ļ┤ĆņØ┤ļéś ņé¼ņŚģņןņŚÉņä£ ņé¼Ļ│Āņśłļ░®ņØä ņ£äĒĢ£ ņé¼ņĀä ņ£äĒŚśņä▒ ĒÅēĻ░Ć ļ░Å ņé¼Ļ│ĀĻ░Ć ļ░£ņāØĒĢśņśĆņØä Ļ▓ĮņÜ░ ņé¼Ļ│ĀņĪ░ņé¼ ņŗ£ Ļ┤ĆļĀ© ņĀäļ¼ĖĻ░ĆĻ░Ć ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż.

References

1. Occpational Safety and Health Act, (2021).

2. C. C. Koo and J. W Choi, ŌĆ£ŌĆ£A Study of Fire and Explosion Prevention of Internal Floating Roof TankŌĆØŌĆØ, Fire Science and Engineering, Vol. 33, No. 1, pp. 1-5 (2019), https://doi.org/10.7731/KIFSE,2019.33.1.045.

3. C. C. Koo and J. W Choi, ŌĆ£ŌĆ£Analysis of Cause of Fire and Explosion in Internal Floating Roof Tank:Focusing on Fire and Explosion Accidents at the OO Oil Pipeline CorporationŌĆØŌĆØ, Fire Science and Engineering, Vol. 34, No. 2, pp. 86-93 (2020), https://doi.org/10.7731/KIFSE,2b5ff251.

4. D. H. Seo, K. W. Lee, W. S. Han, Y. R. Choi and D. W Seo, ŌĆ£ŌĆ£Disaster investigation study during non-routine operations at PSM target sitesŌĆØŌĆØ, Korea Occupational Safety and Health Agency, Occupational Safety and Health Research Institute, (2019).

5. D. H Ka, ŌĆ£The application of functional resonance analysis method for analysis of complex system accidentsŌĆØ, Master's Degree thesis, Korea Advanced Institute of Science and Technology, pp. 1-16 (2017).

6. J. Y Yang, ŌĆ£ŌĆ£A Review of Resilence EngineeringŌĆØŌĆØ, Korea Occupational Safety and Health Agency, Safety and Health Issue Report, Vol. 13, No. 1, pp. 14-23 (2019).

7. J. Y. Yang, J, C Ko, S, J Lee, J. S Im and Y. N Kim, ŌĆ£ŌĆ£A Study for the Transition of the Industrial Safety ParadigmŌĆØŌĆØ, Korea Occupational Safety and Health Agency, cupational Safety and Health Research Institute (2019).

8. E Grant, P. M Salmon, N. J Stevens, N Goode and G. J Read, ŌĆ£ŌĆ£Back to the future:What do accident causation models tell us about accident prediction?ŌĆØŌĆØ, Safety Science, Vol. 104, pp. 99-109 (2018), https://doi.org/10.1016/j.ssci.2017.12.018.

9. J Rasmussen, ŌĆ£ŌĆ£Risk Management in a Dynamic Society:A Modelling ProblemŌĆØŌĆØ, Safety Science, Vol. 27, No. 2-3, pp. 183-213 (1997), https://doi.org/10.1016/S0925-7535(97)00052-0.

10. K Brandford, N Naikar and A Hopkins, ŌĆ£ŌĆ£Learning from High Reliability Organizations. Chapter:Guidelines for AcciMap AnalysisŌĆØŌĆØ, CCH, pp. 193-212 (2009).

11. P. M Salmon, Cornelissen Miranda and Trotter margaret J., ŌĆ£ŌĆ£System-based accident analysis methods:A comparision of AcciMap, HFACS, and STAMPŌĆØŌĆØ, Safety Science, Vol. 50, pp. 1158-1170 (2012), https://doi.org/10.1016/j.ssci.2011.11.009.

12. P Underwood and P Waterson, ŌĆ£ŌĆ£A critical review of the STAMP, FRAM and AcciMap systemic accident analysis models. Advances in Human Aspects of Road and Rail TransportationŌĆØŌĆØ, CRC Press, pp. 385-394 (2012).

13. J Yang, J Ko, S Lee, J Lim and Y Kim, ŌĆ£ŌĆ£Establishing Systemic Strategy to Introduce Innovative Safety Concepts and MethodsŌĆØŌĆØ, OSHRI, KOSHA, (2019).

14. E Hollnagel, ŌĆ£ŌĆ£Barriers and Accident PreventionŌĆØŌĆØ, Ashgate (2004).

15. E Hollnagel, J Hounsgaard and L Colligan, ŌĆ£ŌĆ£FRAM -a handbook for the practical use of the methodŌĆØŌĆØ, Centre for Quality, pp. 8-29 (2014).

- TOOLS