1. 서 론

세계적인 에너지 정책은 석탄화력발전소 등 지구온난화를 발생시키는 발전시설을 축소하고 탄소중립을 위한 친환경에너지로 변화하고 있다. 리튬이온전지는 태양광 및 풍력 발전소에서 생산된 전기를 저장하고 에너지 사용을 효율적으로 사용할 수 있도록 해주는 역할을 하고 있다. 이에 따라 리튬이온전지의 사용량은 더욱 증가하고 있으며 국내 기업들은 신사업 분야로 리튬이온전지 개발에 앞장서고 있다.

리튬이온전지는 높은 에너지 밀도와 장기간 사용이 가능한 장점이 있어 전기자동차와 에너지저장장치에 적용하고 있다(

1). 다만, 리튬이온전지의 다양한 장점에도 불구하고 리튬이온전지에서 발생하는 열폭주 현상은 아직 해결되지 않은 과제로 남아있다. 국내의 energy storage system (ESS) 및 전기자동차에서 발생한 화재 및 폭발사례들은 리튬이온전지의 위험성을 보여주고 있다. 2020년에는 대구광역시 달성구의 아파트 지하주차장에서 전기자동차가 충전 중에 열폭주가 발생하였고 화재를 동반하여 전기자동차가 완전히 전소하였다. 또한, 2018년에 발생한 충남 홍성의 태양광발전소에 사용하는 ESS에서 열폭주 후 대형 폭발이 발생하여 대규모 재산피해가 발생하였다. 화재사례를 통해 알 수 있듯이 리튬이온전지에 열폭주가 발생하면 화재 또는 폭발이 발생하는데 이러한 경우 인접 셀과 모듈로 열폭주 전이가 발생하고 높은 화재강도와 연속적인 폭발위험 때문에 대응이 매우 어렵다. ESS 성능시험기준에 해당하는 UL 9540A에서는 배터리 열폭주 현상을 전기화학적 셀이 통제할 수 없는 방식으로 자기 스스로 가열하여 온도를 상승시키는 것으로 정의하고 있다(

2).

리튬이온전지 열폭주 발생 특성과 관련하여 국내외 다양한 연구가 수행되었으나, 열폭주 전이 방지를 위한 소화시스템 개발방향에 대한 연구는 부족한 실정이다. 리튬이온전지에 대한 연구는 주로 문헌 연구 및 모델링 개발에 국한되어 왔다(

3,

4). 또한, 리튬이온전지에 대한 열폭주 위험성에 대한 실험연구가 수행된 바 있으나 국내 ESS나 전기자동차에 제한적으로 사용하는 원통형으로 수행되었다(

5). 국외의 경우에도 리튬이온전지에 대한 다양한 연구는 진행되어 왔으나, 리튬이온전지 열폭주 전이 방지를 위한 열폭주 이후의 대책보다는 예방차원의 접근이 주를 이룬다(

6). 리튬이온전지 소화시스템에 대한 실험연구는 화재진압여부에 초점을 두었으며 열폭주 전이 방지를 위한 소화약제 개발방향에 대한 연구는 이루어지지 않았다(

7).

본 연구에서는 실험을 통해 파우치형 리튬이온전지의 열폭주 전이 특성을 분석하였고, 열폭주 전이 방지를 위한 소화약제 개발 방향에 대하여 제시하고자 한다.

2. 리튬이온전지 열폭주 메커니즘

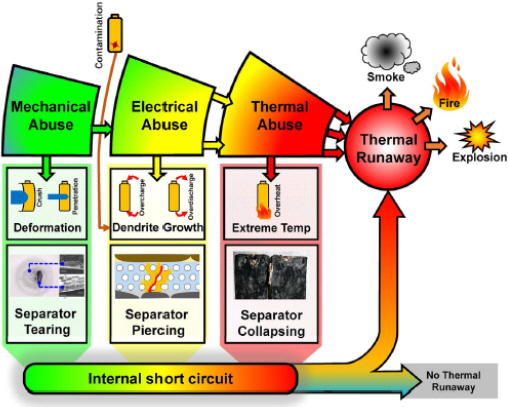

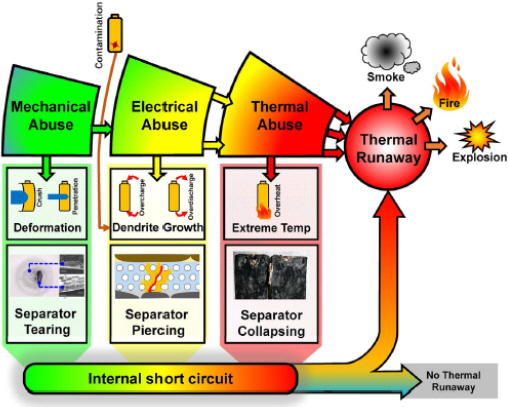

리튬이온전지 열폭주는 기계적 이상조건, 전기적 이상조건, 열적 이상조건, 내부단락에 의해 발생하게 된다. 기계적 이상조건은 리튬이온전지의 부식, 충돌 및 관통에 의해 변형 등을 발생시켜 열폭주가 발생하게 되는 것을 의미한다. 전기적 이상조건에는 외부단락, 과충전 및 과방전이 있으며, 전기적 이상조건에 의해 리튬이온전지 셀의 온도를 상승시켜 열폭주가 발생한다. 열적이상 조건은 외부 열원에 의해 셀의 온도가 상승하여 열폭주가 발생하게 되며, 내부 단락의 경우 가장 일반적인 열폭주의 원인으로

Figure 1과 같이 모든 이상조건에서 내부단락이 발생하게 된다. 리튬이온전지는 음극과 양극 사이에 분리막이 존재하는데 분리막이 손상되면 음극과 양극이 서로 접촉하면서 저장된 전기화학적 에너지가 발열과 함께 자발적으로 방출된다. 이러한 현상은 리튬이온전지의 열폭주에 직접적이 원인이 된다.

Figure 1

Internal short circuit: the most common feature of thermal runaway(5).

내부단락의 시작온도는 분리막 붕괴온도와 관련이 있다. 분리막 붕괴는 PE 분리막은 약 130 °C, PP 분리막은 약 170 °C에서 발생할 수 있다(

8). 세라믹 분리막의 경우 더 높은 온도에서 붕괴가 발생하며 약 200 °C에서 나타난다(

8). 리튬이온전지의 열폭주 전이 방지를 위해서는 최소한 내부단락을 방지할 수 있도록 열폭주가 발생한 셀의 인접한 셀들의 온도를 낮춰야 할 필요가 있다.

3. 실험장치 및 방법

3.1 실험장치

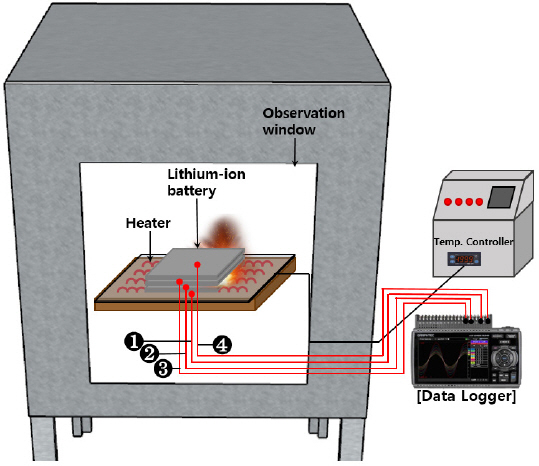

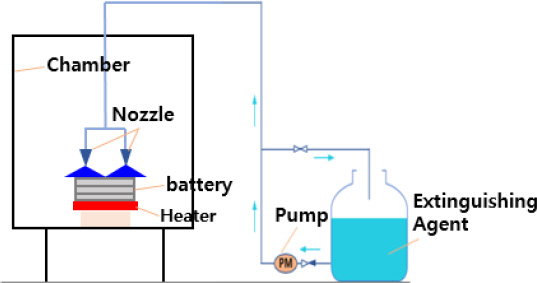

리튬이온전지를 열폭주 및 소화약제 적응성 실험을 위해 정육면체의 실험챔버를 제작하였다. 실험챔버는 가로 × 세로 × 높이가 1.5 m 이고, 가로 × 세로가 0.5 m인 강화유리의 관찰창을 설치하여 열폭주 시 육안으로 관찰하였다.

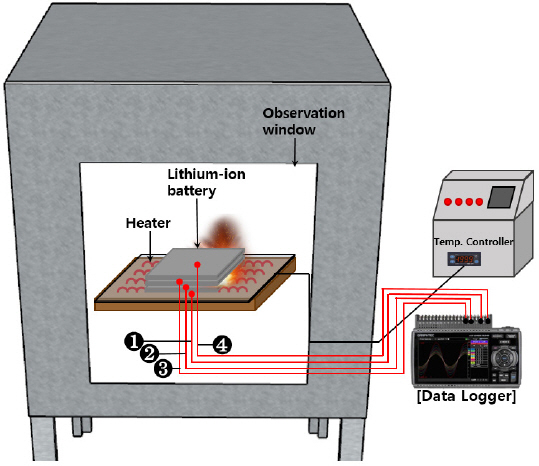

리튬이온전지의 온도변화를 관찰하기 위해

Figure 2와 같이 온도센서를 부착하였다. 온도센서는 플레이트 히터와 리튬이온전지 1단 사이(❶), 1단과 2단 사이(❷), 2단과 3단 사이(❸) 및 3단 상부(❹)까지 셀 중앙에 각각 설치하였다. K-Type 열전대를 셀과 셀 사이의 간극으로 인한 온도측정 영향을 최소화하도록 규격이 30 AWG인 소구경으로 설치하였다. 각 센서를 통한 출력값은 데이터 기록장치와 연결하여 데이터를 취득하였다. 리튬이온전지에 열적 이상조건을 공급하여 열폭주를 발생시켰다. 열적 이상조건으로 가로 및 세로가 각각 0.4 m, 0.22 m인 50 kW 용량의 플레이트 히터를 이용하였으며, 분당 4~10 °C 범위로 온도를 상승시켜 열폭주를 발생시켰다.

Figure 2

Installation location for thermocouple and experimental setup.

3.2 실험시료

리튬이온전지의 열폭주 특성을 분석하기 위해 파우치형 리튬이온전지 3종을 실험에 반영하였다. 또한, 소화약제로는 강화액과 할로겐화합물 소화약제인 FK 5-1-12를 액체상태로 분사하도록 적용하였다.

Table 1은 실험에 적용한 시료를 나열한 것이다. 또한, 소화성능 평가에 적용한 소화약제를 실험 차수별로 나열하였다.

Table 1

Specification of Lithum-Ion Batteries and Extinguishing Agent

|

No. |

Capacity (Ah) |

Cathode |

Quantity |

SOC (%)**

|

Extinguishing agent |

|

1 |

100 |

NCM*

|

3 |

100 |

- |

|

2 |

72.5 |

NCM |

3 |

- |

|

3 |

30 |

NCM |

2 |

- |

|

4 |

100 |

NCM |

3 |

Wet Chemical |

|

5 |

72.5 |

NCM |

3 |

Wet Chemical |

|

6 |

30 |

NCM |

3 |

Wet Chemical |

|

7 |

30 |

NCM |

3 |

FK 5-1-12 |

리튬이온전지 양극재의 종류로 리튬인산철(Li-Fe-P, LFP)과 삼원계(Ni-Co-Mn, NCM)를 대표적으로 사용하고 있으며, 인산철 전지는 리튬이온전지 중에서 양극재가 인산철인 전지로 에너지 밀도가 삼원계 리튬이온전지에 비해 낮지만 폭발 및 발화위험성이 낮아 리튬이온전지 중에서 가장 안전한 전지로 알려져 있다(

6). 실험에 적용한 리튬이온전지는 국내 제조사에서 주로 생산하고 있는 NCM 계열을 양극재를 적용하였다. 실험시료는 3가지 종류이며 제조사별 열폭주 전이 특성 및 열폭주 전이 방지 성능을 분석하기 위해 각각 다른 제조사의 제품을

Table 2와 같이 적용하였다.

Table 2

Manufacturers of Lithum-Ion Batteries

|

Experiment |

Manufacturer |

|

1 st |

A |

|

2 nd |

B |

|

3 rd |

C |

|

4 th |

A |

|

5 th |

B |

|

6 th |

C |

|

7 th |

C |

또한, 시료의 수는 열폭주 전이 영향을 분석하기 위해 2개 이상으로 적용하였고, 리튬이온전지 내부에너지가 가장 높은 상태인 충전율 100%를 반영하였다. 열폭주 방지 성능을 분석하기 위하여 4차~7차 실험에 소화약제를 열폭주 시점에 방출하였다.

3.3 실험시나리오

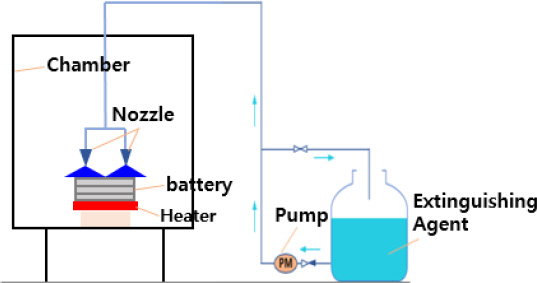

열적인 이상조건을 공급하기 위해 리튬이온전지 하부에 플레이트 히터를 설치하고 리튬이온전지를 가열판 상부에 쌓아 실험을 수행하였다. 리튬이온전지를 열폭주 시키기 위해 플레이트 히터는 분당 4~10 °C 범위로 온도를 상승시켰다. 열폭주 메커니즘을 분석하기 위해 각 셀에 설치된 온도센서의 온도변화를 관찰하였다. 소화약제를 적용한 실험에서는 열폭주와 동시에 상부에 설치된 풀콘 노즐을 통해 소화약제 특성을 고려하여 방출하였다. 강화액 소화약제를 적용한 실험에서는 0.1 MPa의 압력으로 노즐 2개를 통해 15 L/min를 3 min 간 방출하였다. 아울러, 할로겐화합물 소화약제인 FK 5-1-12를 적용한 실험에서는 0.1 MPa의 압력으로 1.6 L/min를 5 min 간 액체 상태로 방출하였다. 노즐의 위치는 풀콘노즐의 분사각도를 고려하여 리튬이온전지 상부에 30 cm 간격으로 2개를 배치하였다.

Figure 3은 실험에 적용한 소화시스템의 개략도를 나타낸 것이다.

Figure 3

4. 실험결과 및 분석

Table 3은 열폭주가 발생한 수량(quantity of TR)과 열폭주가 각 셀로 전이(propagation) 여부를 나타낸 것이다. 소화약제를 적용하지 않은 1차~3차 실험에서는 열폭주 발생 및 열폭주가 발생한 셀에서 인접셀로 열폭주 전이가 나타났다. 소화약제를 적용한 4차~7차 실험에서는 소화약제를 통해 열폭주 전이를 차단할 수 있는 것으로 나타났다. 다만, 용량이 가장 큰 100 Ah의 리튬이온 전지에서는 모든 셀에서 열폭주가 발생하였고, 72.5 Ah의 용량에서는 추가적으로 1개의 셀로 열폭주 전이가 나타났다. 실험에 적용한 셀 3개 중 2개에서 열폭주가 발생하여

Table 2의 열폭주 전이 결과에 △로 표현하였다. 열폭주 전이는 용량이 작은 30 Ah의 셀에서는 두가지 소화약제에서 모두 열폭주 전이가 발생하지 않았다. 실험결과 하나의 리튬이온전지에서 열폭주가 발생하면 인접 셀로 빠르게 전이하는 것을 알 수 있었다. 소화약제를 방출하는 경우 인접 셀로 열폭주 전이를 차단할 수 있었는데 이는 리튬이온전지의 용량과도 관계가 있었다. 이러한 현상은 리튬이온전지의 용량이 클수록 내부에 충전된 에너지량이 많아지고 열폭주 시간도 길어 인접 셀에 지속적으로 열적 이상조건을 공급하여 내부단락을 유발하는 열폭주 임계점에 이르게 한 것으로 판단된다.

Table 3

Results of the Experiment

|

Experiment |

TR*

|

Propagation |

Quantity of TR |

|

1 st |

○ |

○ |

3 |

|

2 nd |

○ |

○ |

3 |

|

3 rd |

○ |

○ |

2 |

|

4 th |

○ |

○ |

3 |

|

5 th |

○ |

△ |

2 |

|

6 th |

○ |

× |

1 |

|

7 th |

○ |

× |

1 |

Figure 4는 열폭주 장면을 나타낸 그림이다. 리튬이온전지를 2단 또는 3단으로 겹쳐 배치하였고, 플레이트 히터를 통해 1단 하부의 셀을 가열하였다. 열폭주 전 파우치 내 압력을 배출하는 벤트 현상이 동반되기도 하나 실험에서는 벤트 현상 없이 열폭주가 발생하였다. 그림과 같이 NCM 계열의 양극재를 갖는 리튬이온전지는 열폭주 시 화염을 동반하였다. 1단의 리튬이온전지에서 열폭주 이후 순차적으로 2단과 3단의 리튬이온전지에서 열폭주가 발생하였다. 화염은 리튬이온전지 내부의 에너지가 완전히 소진될 때까지 지속하였다

Figure 4

Figure 5는 열폭주 시 소화약제 분사 장면을 나타낸 것이다. 풀콘 노즐을 통해 소화약제를 분사하였고, 실험결과 소화약제 분사로 열폭주로 인한 화염을 순간적으로 제거하지는 못하였다.

Figure 5

Agent discharge after TR.

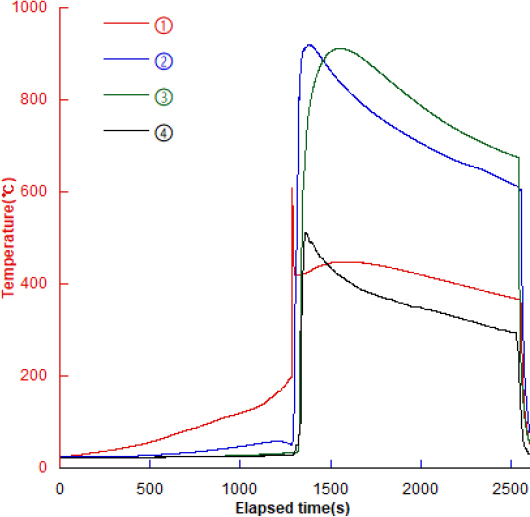

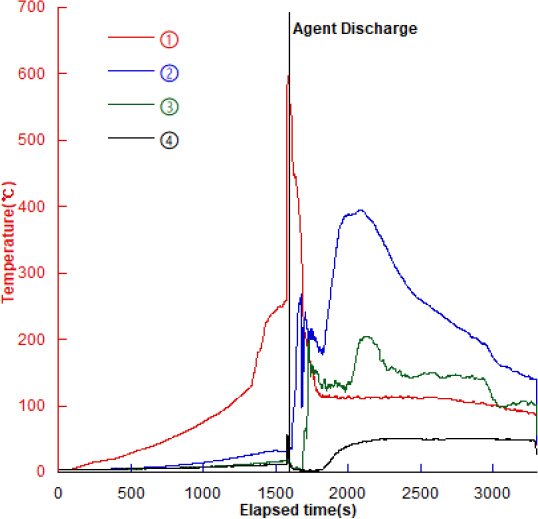

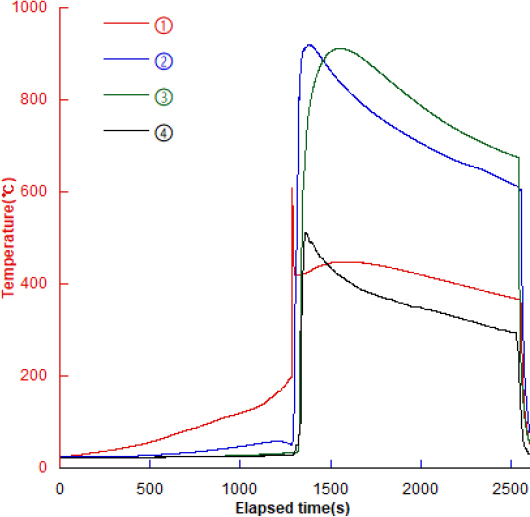

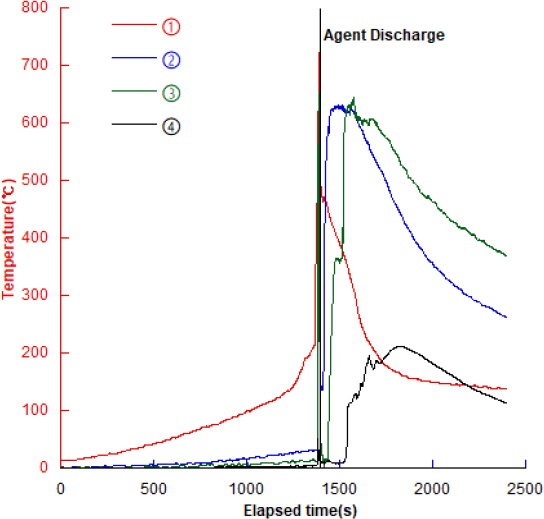

Figure 6은 1차 실험에서의 온도 변화를 나타낸 것이다. 리튬이온전지를 3단으로 쌓은 후 하부 가열판을 이용하여 열적 이상조건을 공급하였다. 1차 실험 결과 1단 하부와 가열판 사이의 온도가 약 212 °C에서 열폭주가 발생하였다. 1단의 리튬이온전지의 열폭주가 발생한 경과 시간은 약 21 min으로 측정되었다. 최초 열폭주 이후 직상부의 셀을 가열하였고 순차적으로 2단과 3단의 리튬이온전지가 열폭주를 시작하였다. 실험을 통해 하나의 셀에서 열폭주가 발생하면 인접 셀로 열폭주가 쉽게 전이되는 것을 볼 수 있다. ESS 및 전기자동차에 설치하는 리튬이온전지 모듈 내에서 화재가 발생하면 제어가 불가능한 이유도 이러한 메카니즘에 의한 것으로 판단된다.

Figure 6

Temperature changes (1st).

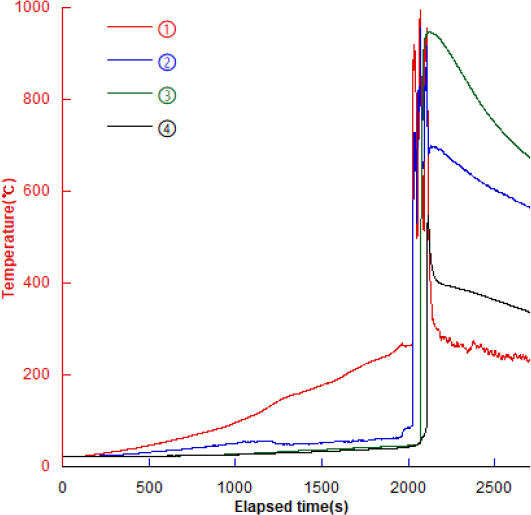

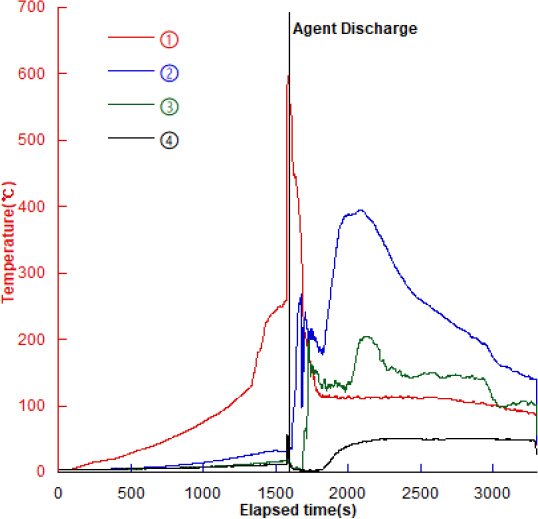

Figure 7은 2차 실험의 온도변화를 나타낸 그래프이다. 1차 실험과 동일한 방법으로 열폭주를 유도하였다. 리튬이온전지 표면을 그림에서 보는 바와 같이 지속적으로 가열하였다. 셀 표면이 약 258 °C가 된 시점에 온도가 급속히 상승하였고, 1단의 리튬이온전지에서 열폭주가 발생하였다. 1단의 셀에서 열폭주가 발생한 이후 1차 실험과 동일하게 순차적으로 열폭주가 발생하였다. 2차 실험에서는 약 33 min이 경과한 시점에 열폭주가 발생하였는데 이는 셀표면의 온도상승률과 관계가 있는 것으로 판단된다. 또한, 셀 2단과 3단 사이의 온도가 열폭주가 발생한 표면온도인 258 °C에 도달하는데 약 48 s의 시간지연이 발생하였다. 이를 통해 리튬이온전지에서 열폭주가 발생하더라도 다른 셀로 열폭주 전이를 시키기 위해서는 일정시간이 필요함을 확인할 수 있다. 따라서, 화재를 조기에 감지하고 화재 진압시스템이 작동한다면 열폭주 전이를 차단할 수 있을 것으로 판단된다.

Figure 7

Temperature changes (2nd).

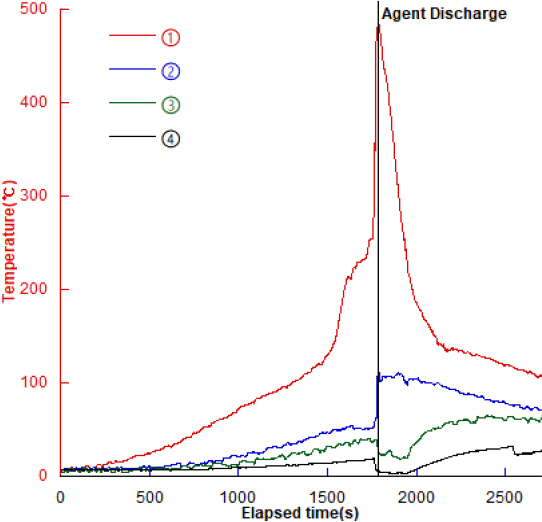

Figure 8은 3차 실험의 실험결과를 나타낸 것이다. 3차 실험에서는 셀을 2단으로 쌓고 1단 하부에서 열적 이상조건을 공급하였다. 1단 하부 셀표면온도가 약 246 °C에서 열폭주가 발생하였다. 앞선 열폭주 특성 실험과 동일하게 순차적으로 열폭주가 발생하였다. 2단에 설치된 셀은 1단에서 열폭주가 발생한 이후 약 34 s 경과한 시점에 열폭주가 발생하였다. 1차 및 2차 실험과 동일하게 열폭주가 전이되는데 일정한 시간이 필요하였다. 3차 실험의 열폭주 최초 발생 시간은 약 22 min이 소요되었다.

Figure 8

Temperature changes (3rd).

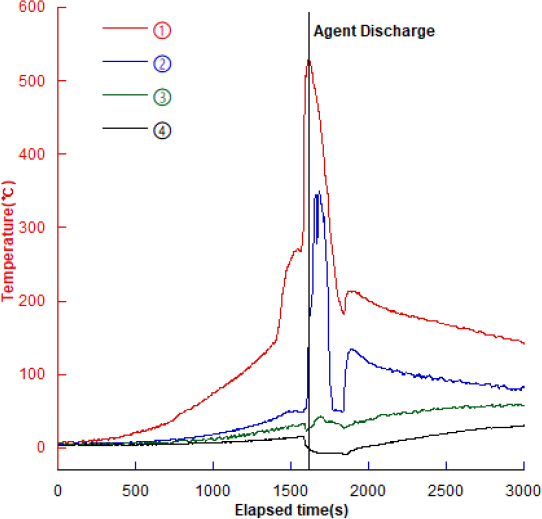

Figure 9

Temperature changes (4th).

Table 4는 열폭주 발생 시간 및 온도를 정리한 것이다. 1차~7차 실험 시 열폭주 발생시간은 1단의 리튬이온전지 온도상승률과 상관관계가 나타났다. 이는 리튬이온전지 표면을 가열하는 온도상승률이 높을수록 열폭주 발생 시간 짧아졌다. 다만, 리튬이온전지의 열폭주 시 표면온도는 온도상승률에 큰 영향을 받지 않았다. 실험결과를 통해 리튬이온전지에 열적이상 조건이 공급되는 속도가 빠를수록 열폭주에 도달하는 시간이 짧을 것으로 판단된다.

Table 4

Thermal Runaway Time and Temperature

|

Experiment |

Time to TR |

Surface temperature |

Temperature rise rate |

|

1 st |

21 min 23 s |

212 °C |

8.0 °C/min |

|

2 nd |

33 min 42 s |

258 °C |

4.5 °C/min |

|

3 rd |

22 min 13 s |

246 °C |

7.6 °C/min |

|

4 th |

22 min 48 s |

215 °C |

7.4 °C/min |

|

5 th |

26 min 13 s |

259 °C |

7.9 °C/min |

|

6 th |

29 min 18 s |

258 °C |

4.9 °C/min |

|

7 th |

26 min 17 s |

280 °C |

5.9 °C/min |

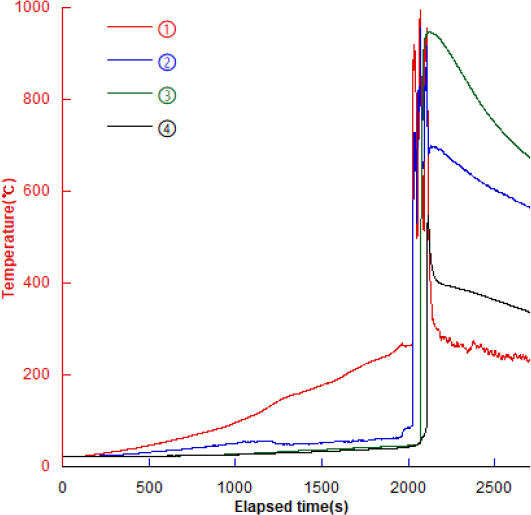

Figure 9는 4차 실험의 온도변화를 나타낸 것이다. 1단 셀의 열폭주 시작과 함께 강화액 소화약제를 노즐을 통해 방출하였다. 약제 방출과 동시에 셀 표면온도는 하강하였다. 열폭주 발생 시 1단에서 열폭주가 발생한 표면온도 이상을 1단과 2단 사이의 온도가 일정시간 유지되어 2단과 3단셀의 열폭주가 연속적으로 발생하였다. 리튬이온전지는 외부의 이상조건이 공급되면 내부 단락에 의해 열폭주가 발생하게 된다. 내부단락은 주로 열폭주 메카니즘에서 살펴본 바와 같이 분리막의 손상으로 발생한다. 일반적으로 PE 분리막의 붕괴는 130 °C에서 발생하는데 각 배터리 별로 열전도도가 다르기 때문에 셀 표면의 온도가 일정온도 이상으로 상승하면 분리막이 손상되는 것으로 판단된다. 따라서 1차적으로 열폭주가 발생하더라도 인접 셀의 온도를 낮추어 분리막을 보호하면 열폭주 전이 위험성을 최소화 할 수 있다. 아래 그림을 보면 각 단 셀의 표면온도는 열폭주로 인하여 높게 형성하고 있는 것을 볼 수 있다.

Figure 10은 5차 실험의 온도 변화를 나타낸 것이다. 4차 실험과 동일한 약제를 적용하였고, 열폭주와 동시에 약제를 방출하였다. 4차 실험과 다르게 1단과 2단의 리튬이온전지에서만 열폭주가 발생였는데 이는 4차 실험에 적용한 시료와 달리 용량이 작아서 나타난 결과로 판단된다. 셀의 용량이 작으면 발생하는 배터리 내부의 에너지가 작아지게 되고 열폭주 시에도 주변에 열전달 지속시간이 줄어들 것으로 판단된다. 본 실험에서 열폭주 시 강화액 소화약제를 방출함으로써 셀 표면온도를 낮추어 인접 셀에 영향을 줄여주었다. 다만, 2단 셀의 경우에는 1단에 직접 접촉된 상태로 온도가 직접 전달되어 열폭주가 발생하였다. 3단의 셀은 상부에서 방출하는 강화액에 의해 지속적으로 냉각되었다. 이러한 영향으로 열폭주가 발생하지 않았다. 셀 2단과 3단의 온도분포를 보면 표면온도가 약 200 °C로 1단의 열폭주가 발생한 259 °C 이상 초과하지 않아 3단에서는 열폭주가 발생하지 않았다. 4차 실험과 달리 3단에서는 내부 단락이 발생할 수 있는 열적 이상조건은 공급되지 않았다. 리튬이온전지 모듈 내 하나의 셀에서 열폭주가 발생하더라도 빠르게 주변 셀을 냉각시켜 주면 열폭주 전이를 차단하여 피해를 최소화 할 수 있다.

Figure 10

Temperature changes (5th).

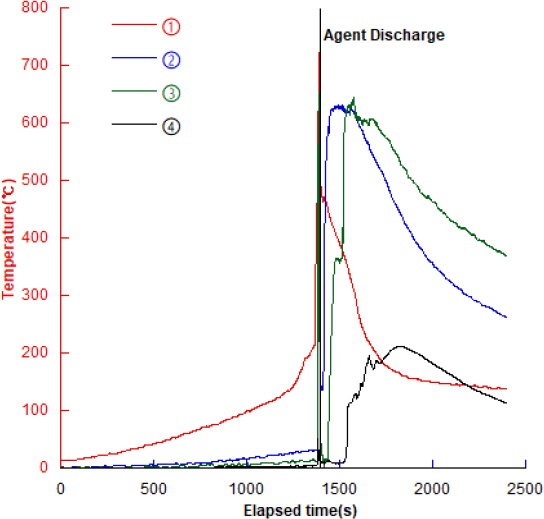

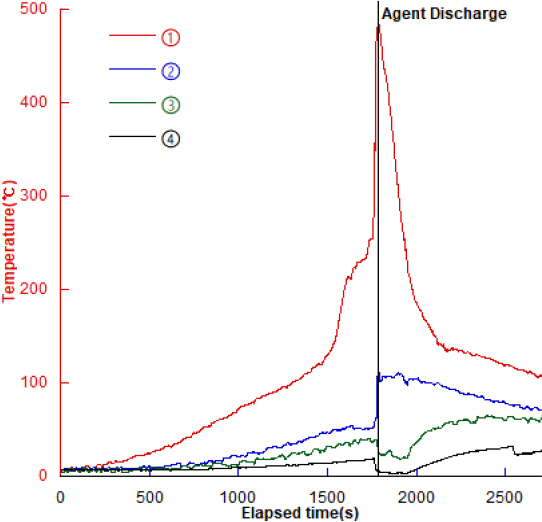

Figure 11은 6차 실험의 온도변화를 나타낸 것이다. 본 실험에서는 리튬이온전지는 용량이 상대적으로 작은 30 Ah를 적용하였다. 열적 이상조건에 의해 열폭주가 발생하였고 육안으로 불꽃을 관찰하였을 때 소화약제를 방출하였다. 실험결과 1단의 셀을 제외한 나머지 리튬이온전지에서는 열폭주가 발생하지 않았다. 이는 용량이 작은 경우 작은 내부에너지로 인해 열폭주 시간이 짧아 그만큼 주변에 영향을 줄어드는 것으로 판단된다. 6차 실험에서는 약제 방출로 인한 온도가 급속히 하강하고 2단과 3단의 온도는 약 100 °C 이하에서 제어되는 것으로 나타났다. 내부 단락이 발생하기 위해서는 셀 표면에서 셀 내부로의 열전도와 앞선 실험결과를 고려할 때 200 °C 이상을 형성하여야 하나 약제방출로 인한 온도제어로 내부 단락이 발생하지 않은 것으로 사료된다. 열폭주 전이를 최소화하기 위해서는 열폭주 전조현상을 조기에 감지하여 빠른 대응이 필요하다.

Figure 11

Temperature changes (6th).

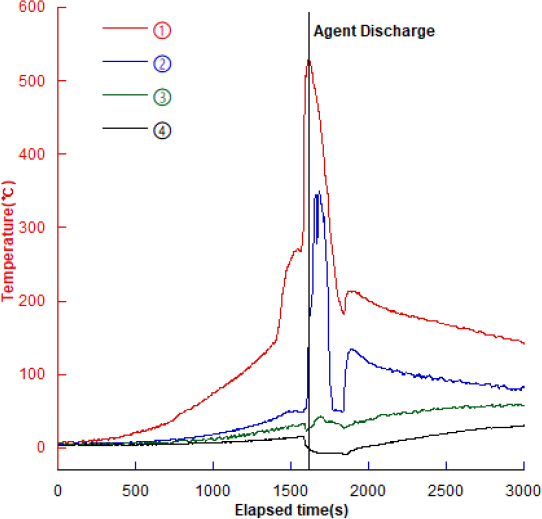

Figure 12는 7차 실험의 온도변화를 나타낸 것이다. 7차 실험에서는 4차~6차 실험과 달리 할로겐화합물 소화약제를 적용하였다. FK 5-1-12의 경우 상온에서 액상으로 저장이 가능한 소화약제로 물 보다는 증발잠열이 낮지만 빠른 증발속도로 냉각효과가 우수한 제품이다.

Figure 12

Temperature changes (7th).

실험결과 약제방출로 셀 표면의 온도가 가파르게 하강하였다. 특히 1단과 2단 사이의 온도측정 결과를 보면 온도가 100 °C 이하로 냉각되는 것을 볼 수 있다.

이는 소화약제가 화염과 접촉하면서 빠르게 기화하여 발생한 기화잠열에 의한 것으로 판단된다. 온도가 빠르게 하강한 이후 급속히 증가하는 것은 화염이 제거되어 기화잠열이 약해져 나타난 것으로 사료되고 이후 표면온도가 정상적으로 측정되면서 서서히 하강하는 것을 볼 수 있다. 본 실험에서도 2단과 3단의 셀을 열폭주시킬 수 있는 외부 열에너지를 소화약제를 통해 차단하여 최종적으로 내부단락을 방지함으로써 열폭주가 발생하지 않았다.

실험결과를 통해 리튬이온전지에서 열폭주가 발생하더라도 온도제어를 통해 전이를 차단할 수 있을 것으로 판단된다.

5. 결론 및 고찰

본 연구의 실험조건 하에서 아래와 같은 결론을 도출하였다.

가. 파우치형 리튬이온전지에 열적 이상조건을 공급하면 열폭주가 발생하였고 인접 셀로 순차적인 열폭주 전이가 발생하였다.

나. 플레이트 히터의 온도상승률이 높을수록 열폭주 발생시간이 짧게 나타났다.

다. 인접 셀에서 열폭주가 발생하기 전 짧은 시간의 열폭주 지연이 나타났다.

라. 리튬이온전지 열폭주 발생 후 소화약제를 분사하면 냉각효과를 통해 열폭주 전이를 차단할 수 있었다. 다만, 100 Ah의 용량을 갖는 리튬이온전지에서는 본 연구의 실험조건에서는 열폭주 전이를 차단하지 못하였다.

ESS 또는 자동차용 리튬이온전지 모듈은 다수의 셀들이 결합된 상태로 최초 열폭주 시 빠른 대응이 필요하며, 모듈의 형태 및 용량 등 고려하여 냉각효과가 있는 소화시스템 적용이 요구된다.

후 기

본 연구는 소방청 ESS⋅수소시설화재 안전기술 연구개발사업(과제번호 : 20011568)의 연구비 지원으로 수행되었습니다.

References

1. M. W Park, “Characteristics of Thermal Runaway Generation of Pouch-type Lithium-ion Batteries by Overcharging”, Fire Science and Engineering, Vol. 34, No. 6, pp. 8-13 (2020),

https://doi.org/10.7731/KIFSE.bf002ba0.

2. ANSI/CAN/UL 9540A, Test for Evaluating Thermal Runaway Fire Propagation in Battery Energy Storage Systems, (2019).

3. S. R Abada, M. T Petit, A. D Lecocq, G Marlair, S. M Valerie and F. C Huet, “Combined experimental and modeling approaches of the thermal runaway of fresh and aged lithium-ion batteries”, Journal of Power Source, Vol. 399, pp. 264-273 (2018),

https://doi.org/10.1016/j.jpowsour.2018.07.094.

4. H. J Jang, T. S Song, K. Y Kim, S. J Kim and T. H Jang, “Study on Analysis of Fire Factor and Development Direction of Standard/safety Requirement to keep Safety for Energy Storage system(ESS)”, Society for Standards Certification and Safety, Vol. 9, No. 3, pp. 25-49 (2019),

https://doi.org/10.34139/JSCS.2019.9.3.25.

5. S. H Hong and K. O Choi, “An Experimental Study on the Fire Hazards of Cylindrical Lithum-ion Battery”, Korean Jounal of Hazardous Materials, Vol 7, pp. 64-69 (2019).

7. C. B Lee, “ESS Battery Module Fire Automatic Extinguishing System Implementation”, Master's Thesis, Busan University of Foreign Studies, (2021).

8. X Feng, M Ouyang, X Liu, L Lu, Y Xia and X He, “Thermal Runaway Mechanism of Lithium Ion Battery for Electric Vehicles:A review”, Energy Storage Materials, Vol. 10, pp. 246-267 (2018),

https://doi.org/10.1016/j.ensm.2017.05.013.