1. J. H Choi, S. H Choi, K. S Cho and S. U Chae, “An Experimental Study for the Fire Performance of EIFS with a Drencher System”, J. Korean Soc. Hazard Mitig., Vol. 20, No. 3, pp. 123-130 (2020),

https://doi.org/10.9798/KOSHAM.2020.20.3.123.

2. J. E Yun, S. H Min, M. S Kim and S. B Choi, “A Study on the Fire Characteristics of Aluminum Composite Panel by Large Scale Calorimeter”, Fire Science and Engineering, Vol. 24, No. 2, pp. 89-96 (2010).

3. M Smolka, E Anselmi, T Crimi, B Le Madec, I. F Móder, K. W Park, R Rupp, Y. H Yoo and et al, “Semi- natural test methds to evaluate fire safety of wall claddings- update”, MATEC Web of Conferences 2nd International Seminar for Fire Safety of Facades, Vol. 46, pp. 1-11 (2016),

https://doi.org/10.1051/matecconf/20164601003.

4. S Delcour and D. M Marquis, “Comparison of Large-Scale Façade Fire Test Benches:Methodological Approach”, Proceedings of the Ninth International Seminar on Fire and Explosion Hazards (ISFEH9), Vol. 2, No. 21-26, pp. 903-912 (2019),

https://doi.org/10.18720/SPBPU/2/k19-18.

5. K. S Cho, S. U Chae, J. H Choi and H. Y Kim, “A Study on Comparison Test for Application of a Full-Scale Fire Spread Test Method of External Cladding System of Building”, J. Korean Soc. Hazard Mitig., Vol. 17, No. 3, pp. 1-10 (2017),

https://doi.org/10.9798/KOSHAM.2017.17.3.1.

6. Y. H Yoo, K. W Park, H. S Kim, J. O Park and B. J Park, “An International Collaborative Experimental Research for the Facade Fire Test Standard(ISO 13785-2) Revision”, Proceedings of 2016 Spring Annual Conference, Korean Institute of Fire Science &Engineering, pp. 109-101 (2016).

7. H Yoshioka, Y Ohmiya, M Noaki and M Yoshida, “Large-scale Facade Fire Tests Conducted Based on ISO 13785-2 with Noncombustible Facade Specimens”, Fire Science and Technology, Vol. 31, No. 1, pp. 1-22 (2012),

https://doi.org/10.3210/fst.31.1.

8. O. S Kweon, Y. H Yoo, H. Y Kim, J. H Kim and S. H Min, “The Real Scale Fire Tests for Vertical Fire Spread Study of External Finishing Material”, Fire Science and engineering, Vol. 26, No. 6, pp. 85-91 (2012),

https://doi.org/10.7731/KIFSE.2012.26.6.085.

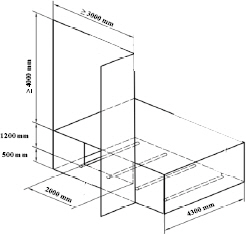

9. KS F ISO 13785-1:2006, Reaction-to-fire tests for Facadees - Part 1:Intermediate scale test, (2021).

11. ISO 13785-2, Reaction-to-fire tests for facades-Part 2:Large-scale test, (2002).

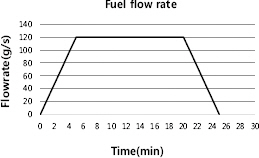

12. Y. H Yoo, H. Y Kim, H. J Shin and S. H Ryu, “Development and of large cone calorimeter for the real scale fire test”, Proceedings of 2007 Spring Annual Conference, Korean Institute of Fire Science &Engineering, pp. 18-23 (2007).

13. V Babrauskas, “Heat Release Rate”, SFPE Handbook of Fire Protection Engineering, 3ed. Section 3 - Chapter 1, NFPA Press, Boston, (2002).

14. B. Y Lee, “Temperature calculation in case of compartment fire”, Korea Fire Protection Association, Fire Protection Technology, No. 8, pp. 36-41 (1990).