금속성 배관을 이용한 내화충전구조의 전열특성 및 온도예측모델에 관한 연구

Heat Transfer Characteristics and Temperature Prediction Model of a Fire-stop System Using Metallic Piping

Article information

Abstract

화재관련 제도 및 법령은 화재 확산요인 중 하나인 내화충전구조의 불량 제조 및 부실시공 등의 문제를 해결하기 위해 지속적으로 강화되고 있다. 그러나 부족한 설비(연구, 제조)로 인해 때문에 시공성을 고려하지 못한 시험성능위주의 제품이 개발되고 있어 이를 해결하기 위한 합리적인 설계 모델링 조건들의 개발이 요구된다. 본 연구에서는 제품 개발을 위한 성능시험 전에 금속성 배관의 열전달 현상을 수식으로 계산할 수 있는 모델링을 제시하고자 한다. 또한 실험값과 이론값에 대한 비교분석으로 오차율을 제시함으로써 이론 모델에 대한 검증을 수행하였다. 더불어 제품의 설계 시 고려해야 하는 변수에 대한 시험적 결과를 제공함으로써 제품개발 과정에서 시험을 위해 소요되는 시간 및 경비에 대한 효율성 개선에 기여할 수 있을 것으로 판단된다.

Trans Abstract

Fire-related systems and laws are continually being strengthened to solve problems such as defective manufacturing and shoddy construction of penetration sealing systems, as these are factors that spread fire. However, due to insufficient facilities related to research and manufacturing, tests of performance-oriented products have failed to consider constructability and reasonable design modeling conditions necessary to solve these problems. In this study, we present a model that uses a mathematical formula to calculate the heat transfer phenomenon of a metallic pipe, where the model can then be used in product development performance tests. The theoretical model is verified through a comparative analysis of the error rates between the test and theoretical values. In addition, results of experiments to determine possible variables for use in product design are presented. The results of this study are expected to reduce time consumption and cost in product development testing.

1. 서 론

현재 국내외 건축물은 고층화, 대형화 및 고도화가 진행되고 있어(1), 내부에 상당한 인프라 시설물이 설치되고 있다. 이러한 시설물은 건축물의 구조에 일정한 관통부를 통해 연결되어 설치되고 있고, 이는 화재 시 화염을 확산시키는 통로의 역할을 하고 있다(2). 이러한 시설물을 통과시키는 건축구조물의 관통부를 통해 화재가 확산되는 것을 방지하고자 국토교통부고시 제2019-593호 「내화구조의 안전 및 관리기준」에서는 내화충전구조를 적용하여 시설물의 설치를 통해 발생되는 관통부를 내화성능을 가진 충전구조용 재료로 충전하여 화재확산을 방지하도록 하고 있다. 이러한 제도는 실질적으로 화재로부터 시설물을 보호하기 위한 최소한의 규정으로 볼 수 있다. 그럼에도 불구하고 내화성 재질로 되어 있는 시설물의 관통부를 통해 화재가 확산되는 사례들이 지속적으로 발생됨에 따라(3-5), 공장실사 및 제품성능시험 등 법규 및 제도를 대폭 강화하고 있는 실정이다.

선행연구에서는 위와 같은 관통부 화재로 인한 피해의 원인을 내화충전구조의 성능인정 시 구조와 현장 적용 시 구조의 상이함으로 제시하고 있다. Seo 등(6)은 이러한 구조의 상이함에 따른 화재안전성 확보의 문제를 실험을 통해 제시한 바 있으며, Cho 등(7) 및 Yeo 등(8)은 내화충전구조의 시공 시 발생 가능한 문제점에 대한 제시와 함께 일체형 충전시스템을 통한 시공절차의 간소화를 기반으로 이에 대한 해결책을 제시한바 있다. 더불어 국토교통부에서는 이러한 문제의 해결을 위해 건축안전모니터링을 통해 시공에 대한 관리 감독을 수행하고 있다. 하지만 기업에서는 부족한 설비로 인해 다양한 경험을 기반으로 하는 시공성을 고려하지 못한 시험성능위주의 제품이 개발되고 있는 실정이다. 또한 성능 검증에 대한 모델이 부재하여 시행착오를 기반으로 하는 개발이 지속됨에 따라 선행연구의 결과를 통해 밝혀진 시공성의 일관성 미흡으로 이어질 뿐만 아니라, 인정심사를 위한 기회비용이 증대 및 기업부담 증대로 이어짐으로써 내화충전구조의 기술발전 저하를 야기하고 있다. 이에 Lee 등(9)은 내화충전구조의 성능기준에 대한 완화를 기반으로 개선안을 제시함으로써 효율적인 제도의 운영과 기업의 불필요한 기회비용감소에 대한 연구결과를 제시한 바 있으나, 보다 근본적인 해결 방안이 요구되고 있는 실정이다.

이에 본 연구에서는 국토교통부의 법령에 의한 제도에 준하는 제품 및 시공방법에 관한 적합한 수식적 모델 제시를 위해 온도분포수식을 이용하여 이론적 연구를 수행하고, 실험을 통한 검증을 수행하였다. 이를 통해 내화충전구조 제품 개발 시 시공성 확보 및 기업의 기회비용 절감에 기여할 수 있을 것으로 판단된다.

2. 실험방법

2.1 차열재 설치길이 도출 실험

현재 국토교통부에서 고시에 의해 사용되고 있는 시험기준은 국토교통부령 제931호 「건축물의 피난⋅방화구조 등의 기준에 관한 규칙」 제3조제8호 및 제10호에 따라 화재 시 인명과 재산 및 건축물의 구조적 안전을 도모하기 위한 건축물의 주요구조부 등에 사용되는 내화구조의 인정 및 관리에 관한 기준과 동 규칙 제14조 제2항 제2호에 의한 내화충전구조의 관리에 관한 사항에 의해 국토교통부고시 제2019-593호 「내화구조의 인정 및 관리기준」 제2조7 및 「내화충전구조 세부운영지침」에서 정하는 절차와 방법, 기준에 따라 시험한 결과 성능이 확인된 재료 또는 시스템에 적합하도록 되어있다.

「내화충전구조 세부운영지침」에 따른 판정기준은 다음과 같다.

차열성능 - 이면열전대의 온도가 어느 한 개라도 초기온도보다 180 K를 넘어서면 안된다.

차염성능 - KS F 2257-1 (건축부재의 내화시험방법-일반요구사항)에 의하여 결정되어야 한다. 단, 균열게이지는 적용하지 않는다.

시험결과의 적용 - 「내화구조의 인정 및 관리기준」 제22조 제4항에 의거 이전의 시험결과 적합한 충전시스템과 동일한 구성 및 재질인 것으로서 폭 및 길이가 작은 경우 이미 발급된 성적서로 그 성능을 갈음할 수 있다.

또한 내화충전구조 시험체 제작은 KS F ISO 10295-1 (건축부재의 내화시험방법 ─ 충전 시스템-제1부: 설비 관통부 충전 시스템) 및 시험신청내용에 따라 가능한 현장 시공조건과 동일하게 제작하여야 하며(10), 차염성능 측정을 위한 방법은 KS F 2257-1에 따른다(11). 더불어 시험의 실시, 측정 및 관측사항 등 시험조건에 관한 기타의 사항에 대하여는 KS F ISO 10295-1에 따른다.

본 연구에서는 한국건설기술연구원에서 국토부 승인을 받아 시행중인 내화충전구조 세부운영지침(2016)(12)의 1.1 “시험체 제작”을 준용하였으며, 1.1.3항에 따라 세라믹울로 파이프 양끝을 각각 100 ± 10 mm 깊이로 밀실하게 막아 배관 끝을 처리하였고, KS F ISO 10295–1에 의한 시험방법으로 내화충전구조에 대한 실험을 진행하였다. 실험 당시 주변온도는 약 20.9 ℃, 습도는 약 50%였으며, 실험에 사용된 배관은 KS D 3576 (배관용 스테인리스 강관)에 따른 100A, 200A 스테인리스 강관으로 진행하였고(13), 반경에 대한 값은 Table 1에 나타내었다.

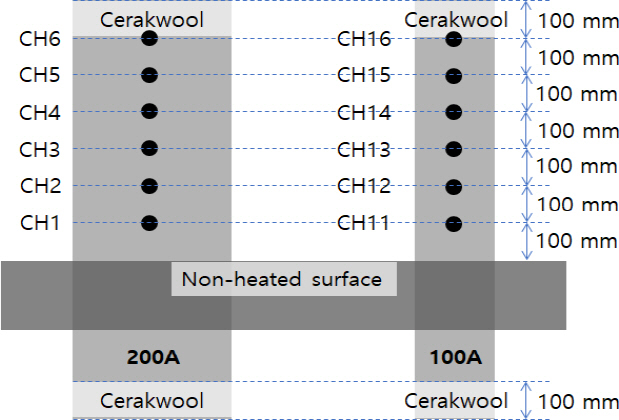

Figure 1은 실험장치에 대한 개략적인 형태를 나타낸 것이다. 강관 100A와 200A는 수평방향에 대하여 동일한 축에 위치시키고 서로 동일한 길이로 설치되었다. Heat region은 가열면이고, 비가열면과 콘크리트 벽으로 분리되어 있다.

또한 2개의 강관은 비가열면에서 각각 700 mm씩 노출되어 있다. Figure 2는 각 강관에 설치된 열전대(thermo couple)의 위치를 나타낸다.

가열을 진행하는 동안 시간 및 강관의 위치에 따른 온도를 측정하기 위해 열전대가 설치되었다. 열전대는 비가열면으로부터 0.1, 0.2, 0.3, 0.4, 0.5, 0.6 m에 위치한 강관의 표면에 부착하였다. 「내화충전구조 세부운영지침」의 판정기준에 따라 대기에 노출된 강관의 온도가 초기온도로부터 180 K를 넘어서는, 즉, 200.9 ℃를 초과하는 영역이 나타나서는 안된다.

본 실험에서는 단열 혹은 방열처리를 하지 않은 순수한 강관의 온도를 측정하여 내화시험에 대한 데이터를 제공하고, 이를 기반으로 강관의 직경에 따른 차열재의 보강 길이를 제시함으로써 내화충전구조에서 화재확산방지를 위한 대책마련에 기여하고자 하였다.

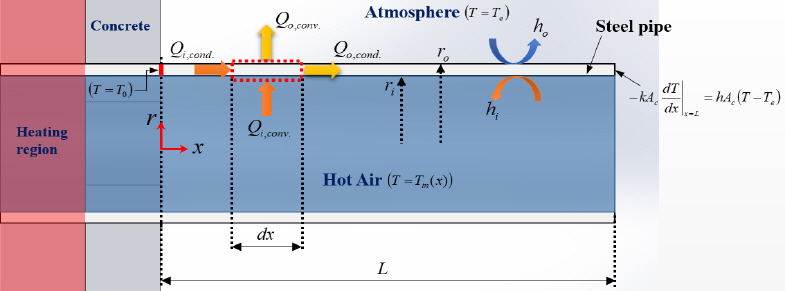

2.2 강관 내에서의 열전달 이론

강관의 내부로 유입되는 열과 외부로 유출되는 열의 흐름에 대한 개략도를 Figure 3에 나타내었다.

Figure 3의 붉은색 점선 영역의 강관으로 유입되는 열은 강관을 통한 전도(Qi,cond.), 강관 내부의 공기에 의한 대류(Qi,conv.)가 있다(붉은색 화살표). 한편, 붉은색 점선 영역에서 유출되는 열은 외부 공기에 의한 대류(Qo,conv.), 그리고 강관의 전도에 의한 열(Qo,cond.)이 있다(노란색 화살표).

강관의 온도가 정상상태를 유지하는 경우, 에너지 수지에 따라 강관으로 유입되는 열과 유출되는 열은 평형을 이뤄야하며, 다음과 같이 식(1)로 나타난다.

강관의 두께가 r방향으로의 전도를 무시할 수 있을 정도로 얇다고 가정한다면, 강관을 통한 열전달은 x방향만을 고려한 1차원 흐름으로 단순화 할 수 있다. 이에 Fourier의 열전도법칙과 Newton의 냉각법칙을 이용하여 다음과 같이 식(2)를 표현할 수 있다.

여기서, AC는 배관의 면적, T는 강관의 온도, k는 강관의 열전도도, ho는 외부공기에 의한 대류열전달계수, hi는 강관 내부의 공기에 의한 대류열전달계수, Po는 강관의 외측둘레, Pi는 강관의 내측둘레, T∞는 외부공기의 온도, Tin는 강관 내부공기의 온도를 나타낸다. 여기서 Tin은 강관의 x-방향 위치마다 실험적으로 측정되는 온도에 의존하는 상수로 가정한다.

식(2)에 식(3.1)과 식(3.2)의 경계조건을 적용하여 미분방정식의 해를 구하면 식(4)와 같이 나타낼 수 있다.

식(4)에 표기된 기호α, β , a, γ에 해당하는 수식을 Table 2에 나타내었고, 온도예측 모델에 적용한 계산 입력 값은 Table 3에 나타내었으며 대류 열전달계수는 CFD를 응용하여 적용하였다.

식(4)에 실험적으로 측정된 강관 내부의 파이프의 국부위치에 따른 온도 T는 여러 가지 변수 인자에 따라 변할 수 있다. 그러므로 제품의 개발에 영향을 주는 인자를 고려한다면 선행적으로 제품개발을 통한 시험에 앞서 개발하고자 하는 제품의 구성요소를 수식에 대입하면 어느 정도까지 차열재를 보강하여야 하는지 유추가 가능하다. 고려대상을 살펴보면 다음과 같다.

수식에 사용되는 L은 국부온도를 측정하는 지점의 위치를 뜻한다.

To는 가열로에서 시험조건에 따라 변화하는 온도이므로 시험의 마지막 시간대의 온도, 즉, 건축 부재의 내화시험방법–일반요구사항 KS F 2257-1(11)의 6.시험조건, 6.1 노 내 온도, 6.1.1 가열곡선에 따라 시험시간 120 min의 온도인 1,045 ℃ 내외를 가장 가혹한 온도로 설정하면 충분할 것으로 판단된다.

시험에서 가장 중요한 인자는 a값(대류열전달/전도열전달)을 결정하는 ro (외경) 와 ri (내경)의 차이인 파이프의 두께에 따른 차이가 가장 크다고 할 수 있다. 즉, 파이프의 관경이 크면 시중에 생산되는 파이프의 두께는 한국산업규격에 따라 보다 더 두껍다. 이로 인해 파이프의 관경이 큰 것과 작은 것에 대해 동일한 지점에서 국부온도 T를 측정하면 두꺼운 파이프가 상대적으로 높기 때문에 차열재의 설치 길이는 상대적으로 길어져야 한다. 이를 통해 파이프의 종류에 따라 적절한 차열재의 설치 길이를 시험 전에 유추가능하고, 시험에 적용되는 차열재의 종류, 길이, 시공방법을 모델링 할 수 있어 시공성이 확보되면서 성능이 확보되는 제품을 설계하고 적용 할 수 있을 것으로 판단된다.

2.3 차열재 설치를 통한 추가 변수 검토 실험

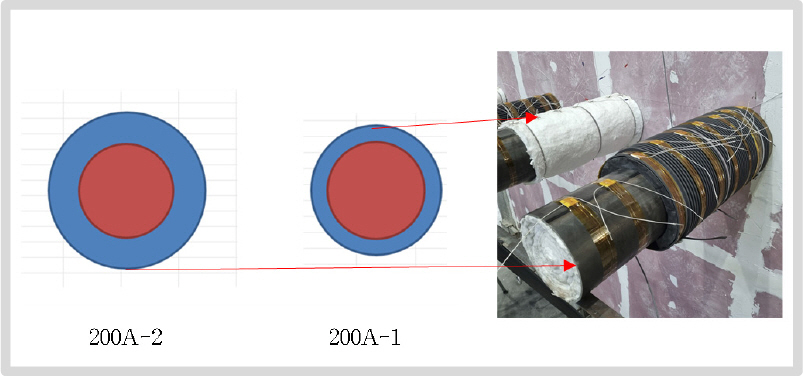

본 절에서는 강관 실험과 이론을 통해 도출된 차열재 설치 길이에 따라 2종의 차열재를 설치한 후 추가적 변수에 대한 검토를 수행하였다. Figure 4는 본 실험의 설치 구조를 나타낸다. Table 4는 200A-1과 200A-2 스테인리스 강관의 반경을 나타내며, Table 5는 200A-1과 200A-2 스테인리스 강관에 설치된 차열재의 반경을 나타낸다.

본 실험은 200A의 동일 한 관경의 배관에 밀도와 표면적을 달리한 차열재를 적용하였다. 한쪽에는 두께 10 mm, 밀도 100 kg/m3의 세라믹 울을 길이 500 mm 설치하여 200A-1로 표기하고, 다른 쪽에는 밀도 300 kg/m3에 비-표면적을 높이기 위해 차열 링(두께 20 mm, 폭 50 mm)을 벽면에 붙여서 1개를 설치하고 175 mm씩 이격시켜 2개를 더 설치한 후, 두께 11 mm의 요철구조와 무기 난연제를 이용한 차화커버를 마감재로 길이 500 mm 설치하여 200A-2로 표기하였다. 차열재 설치를 제외한 타 실험 조건은 2.1 차열재 설치길이 도출 실험과 동일하게 진행하였다.

본 실험에서는 동일한 단면적의 배관에 밀도와 형상이 상이한 차열재를 설치하여 차열재의 종류에 따른 차열재 설치 길이 변화 필요성의 유무를 확인함으로써 내화충전구조에서 화재확산방지를 위한 대책마련에 기여하고자 하였다.

3. 실험결과 및 고찰

3.1 차열재 설치길이 도출 실험 결과

Figures 5와 6은 각각 200A 강관과 100A 강관의 내화충전구조 시험 결과를 나타낸다.

두 시험체의 온도데이터를 보면 위의 200A 강관은 가열원으로부터 가장 가까운 위치인 CH1에서 시험시작 후 30 min에 이미 주위온도 20.9 ℃를 포함하여 180 K가 상승한 200.9 ℃를 초과한 208.9 ℃가 측정되나 가열원으로부터 거리가 먼 CH6는 58.8 ℃로 낮은 온도가 확인되었다.

한편 관경이 작은 100A 강관은 동일한 30 min에 CH11의 온도가 160.1 ℃이고 가장 먼 CH16은 46.4 ℃로 측정되었다.

시험 종료 시간인 120 min에서 200A 강관의 CH1은 442.9 ℃이고 CH6은 137.3 ℃로서 차열재의 설치길이는 CH6의 길이까지 하는 것이 안정적인 설치 길이가 됨을 확인하였다.

아울러 작은 배관인 100A 강관은 CH11에서 334.9 ℃이고 CH14에서 181.9 ℃로 확인되어 주위온도 20.9 ℃에서 절대상승온도 180 K를 더한 200.9 ℃ 보다 낮은 온도를 유지하여 안정적인 것을 볼 수 있다.

결과적으로 차열재를 적용하지 않은 상태에서 CH이 10 cm간격으로 설치되어 있으므로 200A 강관은 100A 강관보다 20 cm거리를 더 차열재로 보강하여야 할 것으로 판단된다.

3.2 내화충전구조 시험값과 이론값의 비교

본 절에서는 내화충전구조의 시험 결과값와 이론적으로 도출한 이론값의 비교를 수행하였다. 데이터의 비교 시점은 가열되어 온도가 가장 높게 유지되는 시험 종료시간 인 120 min 기준으로 비교 분석을 수행하였다.

Table 6은 200A 강관의 시험 측정온도와 계산에 의한 유추온도의 비교 결과를 나타내며, Table 7은 100A 강관의 시험 측정온도와 계산에 의한 유추온도의 비교 결과를 나타낸다.

비교 분석 결과, 비가열 벽면으로부터 40 cm 위치까지의 데이터는 오차범위 약 5% 내외로 양호한 것으로 확인되었으나, 그 이후의 데이터는 오차율이 10%이상으로 증가함에 따라 신뢰도가 매우 낮음을 확인하였다. 이는 한국건설기술연구원에서 제정하여 국토부 승인을 득하고 시행하고 있는 내화충전구조 세부운영지침 1.1.3에 따라 세라믹울이 강관의 양쪽 말단에서 100 mm씩 설치됨에 따라 대류가 발생되지 않음으로써 인접된 센서는 계산식과 오차가 크게 발생한 것으로 판단된다. 이러한 점을 유의하여 계산식을 사용한다면 시간과 비용이 과도하게 소요되는 시험 이전에 시험 결과의 유추가 가능할 수 있을 것으로 판단된다.

3.3 차열재 설치를 통한 추가 변수 검토 실험 결과

Figures 7과 8은 각각 차열재로 세라믹 울을 설치한 강관(200A-1)과 차열링과 차화커버를 설치한 강관(200A-2)의 내화충전구조 시험 결과를 나타낸다.

전반적으로 2종의 실험 모두에서 차열재를 설치하지 않은 시험의 결과 대비 차열재로 인한 온도 저하를 확인하였다. 하지만 차열재가 설치되지 않은 위치인 200A-1 강관의 CH26과 200A-2 강관의 CH36에서는 온도상승 경향을 확인하였으며, 각각 54.0 ℃와 15.9 ℃의 온도상승을 나타내었다. 이는 차열재의 설치에 따른 보온효과로 인한 온도상승으로 판단된다. 더불어 200A-1 강관에서는 가열원으로부터 가장 가까운 위치인 CH21에서 시험시작 후 65 min에 기준온도인 200.9 ℃를 초과한 202.2 ℃를 나타내었으며, 시험 종료 시점에서는 40 cm 위치까지 기준온도를 초과하는 것으로 확인되었다. 반면 200A-2 강관에서는 가열원으로부터 가장 가까운 위치인 CH31에서 시험시작 후 120 min에 기준온도인 200.9 ℃를 초과한 203.1 ℃를 나타냄으로써 차열재의 차이에 따른 온도분포의 편차가 크게 발생함을 확인하였다. 이러한 결과를 통해 밀도가 낮아서 단열이 용이한 세라믹 울보다는 밀도가 높고 방열 형상이면서 내부에 차열 링을 적용하여 강관과 이격시킨 차열제품이 화재안정성 면에서 상대적으로 성능이 우수한 것으로 판단된다. 따라서 급수계통에 단열이 필요한 장소에는 세라믹울을 사용하여 단열이 꼭 필요하지만, 그렇지 않은 전기설비의 경우 오히려 전류의 흐름에 의한 주울열이 축적될 경우 피복의 열화 및 발화의 원인이 되므로 방열효과가 높은 차열재의 선택도 필요할 것으로 판단된다.

즉, 본 시험을 통해 차열재의 종류에 따른 밀도, 두께와 단면적의 증가를 기반으로 나타나는 방열 효과가 화재 발생 시 안전성에 영향을 미칠 수 있는 변수가 될 가능성이 있음을 확인하였다. 이를 통해 강관의 직경에 따른 차열재 설치길이를 반영한 최초 1회의 기본 실험 진행 후 시험결과 및 CFD를 기반으로 앞서 제시한 이론 모델에 적용하여 차열재 설치 후 방열효과의 영향 및 대류 열전달계수 등에 대한 추정이 가능할 것을 판단된다. 또한 이러한 이론적 근거를 기반으로 제품 설계에 반영한다면 기존의 시행착오에 기반한 제품개발이 아닌 최적화 제품개발이 가능함에 따라 기업의 불필요한 시험에 의한 시간 및 비용 부담을 감소시키는데 기여할 수 있을 것으로 판단된다.

4. 결 론

본 연구의 시험데이터를 기반으로 내화충전구조의 개발에 최소 차열 길이를 선정할 수 있는 기초적인 데이터를 제공하였다.

강관의 열전달에 대한 이론적 모델을 제시하고 시험값과 계산을 통해서 얻을 수 있는 이론값의 비교 분석을 수행한 결과, 강관의 끝 부분이 밀폐되어 발생하는 오차를 제외하면 평균 4.8%로 유의미한 결과를 도출할 수 있음을 확인하였다.

차열재의 종류에 따른 시험 결과, 동일 위치에서 최대 70.8 ℃의 차이가 발생함으로써 차열재의 설계 시 밀도와 두께, 단면적 등의 조절을 통한 설계 보완 가능성을 확인하였다.

본 연구는 기초연구 단계로써 추후 강관의 직경 및 두께, 추가 차열재 적용 등을 통한 이론에 대한 검증 및 보완이 단계적으로 수행 예정에 있다. 이러한 연구가 성공적으로 완료된다면 고액의 시험비용을 반복적으로 지불하면서 제품의 성능을 확인하는 비효율적인 제품 개발을 유추가 가능한 모델링 수식을 통해 차열재의 최소 안전 설치거리를 확인하고, 설계 보완 시의 주요 변수를 제공함으로써 인프라가 부족한 기업의 성공적인 제품개발에 기여할 수 있을 것으로 판단된다.

후 기

본 연구는 국토교통부 국토교통기술사업화지원사업(과제번 호: 21TBIP-C1606C5-01)의 지원을 받아 수행되었으며 관계제 위께 감사드립니다.