화재시 플랜트 방호벽의 복사열 영향 평가에 대한 실험적 연구

An Experimental Study on the Evaluation of the Radiant Heat Effect of Plant Fire Walls During Fires

Article information

Abstract

석유화학공장과 같은 플랜트는 설비 노후화 등으로 인해 사고 위험성이 높다. 이러한 사고 피해를 저감하기 위해 여러 기준에서 배치 및 이격거리 제한을 두고 있으며, 보호시설이 있을 경우에는 방호벽을 설치하도록 하고 있다. 이러한 목적으로 사용되는 강판구조의 방호벽은 재질상의 특성으로 인해 대형화재시 복사열로 인한 인명피해가 발생할 수 있어 이에 대한 검토가 필요하다. 본 논문에서는 실제 석유화학 플랜트에 설치된 강판구조의 방호벽을 선정하고, KS F 2257-1 표준화재 곡선으로 가열하였다. 그 결과, 복사열 및 온도상승으로 인한 화재발생 가능성과 인명피해 가능성을 평가하였다.

Trans Abstract

Owing to infrastructure obsolescence, petrochemical plants possess a high risk of accidents. Various restrictions and regulations exist on the structural arrangement and separation distance to reduce the risk of damage from such accidents and to encourage the use of fire walls in building structures. Currently, steel fire walls require revision because their material properties induce the production of radiant heat during a large fire, which can cause casualties. In this study, steel fire walls from an actual petrochemical plant were heated to follow a “KS F 2257-1” standard fire curve. Consequently, the possibility of fire and human damage due to heat flux and temperature changes were evaluated.

1. 서 론

석유화학공장과 같은 산업 플랜트는 고온⋅고압의 공정으로 이루어져 있고, 유틸리티 시설이 집중되어 있어, 사고발생시 연쇄폭발과 화재 등으로 엄청난 손실을 일으킬 수 있으며, 위험물질과 독성물질이 누출되어 인명 피해를 가져올 수 있다(1).

국내 플랜트에서는 지속적으로 중대사고가 발생하고 있는데, 가장 최근에는 2022년 5월 에스오일 온산공장 알킬레이터 제조공정에서 폭발과 함께 화재 사고가 발생하였으며, 2022년 2월에는 여천 NCC 제3공장에서 열교환기가 폭발하고 화재가 발생하여 8명의 사상자가 발생하였다. 이와같이 플랜트 산업은 설비 노후화 등으로 인해 위험성이 높아 공정안전관리 제도를 강화하고 종합위험관리체제를 도입하고 있는 실정이다.

이러한 사고 피해를 저감하기 위해 여러 기준에서 배치 및 이격거리 제한을 두고 있으며, 보호시설이 있을 경우에는 방호벽을 설치하도록 하고 있다. 그러나, 대부분의 석유화학 플랜트에서 최초에는 이격거리 및 보유공지 등 기준을 준수하여 건설되지만, 시간이 지나며 신축건물 건축, 설비증설로 인해 최초의 기준을 준수하지 못하는 경우가 발생한다. 이러한 경우 시뮬레이션 등을 통한 사고영향분석을 시행하여 보호시설 등에 방호벽을 설치하여 행정관청의 승인을 받고 있다.

이러한 목적으로 설치되는 방호벽에는 크게 철근콘트리트구조, 콘크리트블록구조, 강판구조(2)가 기본적으로 사용되고 있다. 이중에서 강판구조의 방호벽은 다른 구조에 비하여 구조적 강도를 빠르게 확보할 수 있고, 시공이 빠르기 때문에 많이 사용되고 있다.

대부분의 방호벽이 사람들이 활동하는 보호시설을 방호하는데 목적이 있는데, 강판구조의 방호벽은 재질상의 특성으로 인해 대형화재에 의해 가열된 후 복사열 방사로 인한 인명피해가 발생할 수 있어 이에 대한 검토가 필요하다.

국내 플랜트 화재시 복사열과 관련된 연구로, Hur와 Ha(3)는 석유저장탱크 화재시 발생되는 복사열 및 온도분포 특성을 연구하였고, Lim과 Choi(4)는 디젤연료의 액면화재로부터 화염온도와 복사열을 측정하여 용기의 크기에 따른 위험성에 대한 연구를 진행하였다. Lee 등(5)은 유류저장탱크 화재시 온도 및 풍속에 따른 복사열 영향을 평가하여, 플랜트 설비의 정량적인 보유공지 확보에 대한 연구를 수행하였고, Cho와 Ahn(6)은 석유화학 플랜트 시설물 내화피복 적용 실험체를 대상으로 탄화수소 화재에 노출하여 화재손상 정도에 대한 연구를 진행하고 그 특성을 연구하였다.

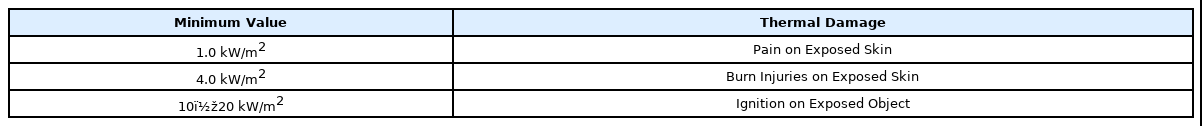

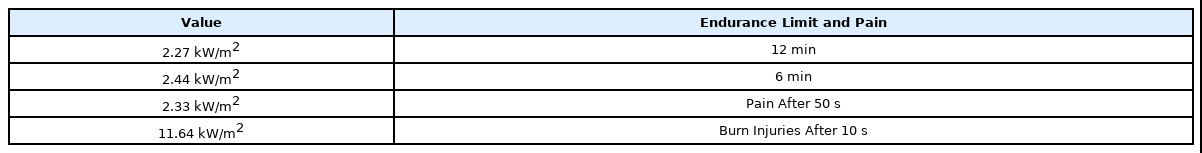

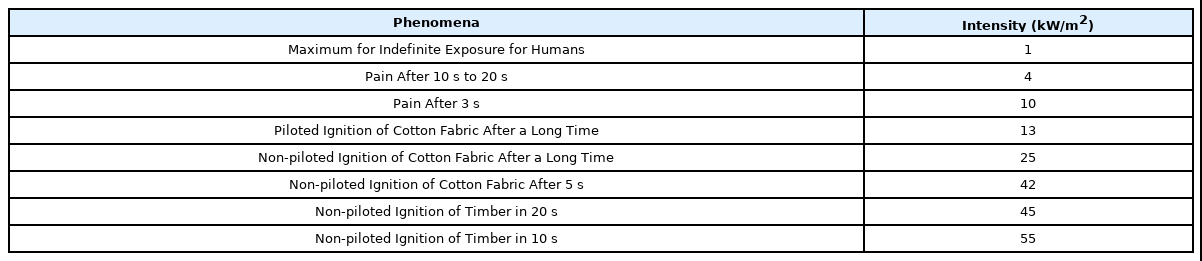

복사열에 의한 손상에 관한 연구 및 자료로는 Oh 등(7)이 복사열로 인한 손상을 일으킬 수 있는 최소 복사열량을 조사하였고, Kwon 등(8)은 복사열류량에 대한 재실자의 인내한계를 연구하였다. 또한, 뉴질랜드 code인 NZS 4232 (performance criteria for fire resisting closures)(9)에 복사열의 크기에 따른 일반적인 발화조건 등을 나타내어 위험성을 유추할 수 있으며, SFPE Handbook(10)에서는 복사열에 의한 인체 치사율을 언급하고 있다. 또한, Park 등(11)은 비차열 유리를 표준화재에 노출시킨 실험을 통하여 복사열로 인한 피해영향을 기반으로 화재시 비차열 유리의 허용면적비를 제안하였다.

이와같은 참고 문헌에서는 석유화학 플랜트에서의 화재에 의한 위험성을 평가하거나, 일반적인 복사열에 의한 위험성을 평가하고 연구하였으나, 석유화학 플랜트에서 화재발생시 방호벽과 관련된 복사열 위험성을 평가하고 인명피해 가능성을 연구한 논문은 없다.

본 논문에서는 석유화학 플랜트에서 보호시설 방호를 위하여 실제 설치된 강판구조의 방호벽을 표준화재에 노출시켜 복사열로 인한 인명피해 영향을 검토하였다.

2. 복사열 및 온도에 따른 화재안전성 평가

2.1 복사열에 의한 피해 현상

화재시 화재의 확산은 불꽃의 이동과 온도상승에 기인한다. 화재확산시 온도의 상승에 대하여 추가적으로 고려해야할 사항이 복사열로서, 발생하는 복사열량의 크기에 따라 재실자의 피해, 물건의 발화 등이 일어날 수 있다. 복사열량의 크기가 20 kW/m2를 초과하면 재실자의 피해, 물체의 발화 위험이 우려된다. 아래 Table 1에 손상을 일으킬 수 있는 최소 복사열량을 나타내었으며, Table 2에는 재실자의 복사열량 크기에 대한 인내한계를 나타내었고, Table 3에는 복사열량의 크기에 따른 일반적 현상을 나타내었다.

2.2 온도에 의한 피해 현상(SFPE Handbook(10))

화재시 재실자가 피해를 입는 경우는 고온에 의한 열충격, 피부화상, 호흡기 국부화상으로 나눌 수 있다. 고온에 의한 열충격은 혈액순환을 파괴하여 심장이상을 유발하여 피해를 입힌다. 주위온도가 120 °C (건조공기) 또는 80 °C (습한공기) 이하이면 낮은 온도로 인해 피부화상은 일어나지 않지만, 인체온도를 37 °C에서 39 °C까지 상승시킨다. 이러한 상태가 지속되어 일단 40 °C가 넘어가면 의식이 흐릿해지고, 42.5 °C가 넘으면 몇 분 안에 치료하지 않을 경우 치명적 손상이 일어난다.

피부화상은 전도와 대류에 의해 야기될 수 있다. 피부의 온도가 43 °C가 되면 고통과 함께 일부 세포조직에 손상을 일으키며, 60 °C가 되면 조직단백질을 응고시키게 된다. 전도의 효과로, 60 °C의 온도는 1 s안에 고통을 일으키고, 10 s안에 부분적인 피부화상을 일으키며, 약 100 s가 지나면 전체적인 피부화상을 일으키게 된다.

Figure 1에는 대류열에 노출된 경우의 허용시간을 건조공기와 습한공기에 대하여 나타내었다. 여기서 습한공기에 대한 그래프를 눈여겨 볼 수 있는데, 공기온도가 60 °C가 되면 수증기량이 급격히 증가하게 되고, 공기중을 이동할 수 있는 잠열의 크기가 상승한다. 실제로 60 °C는 100% 포화공기가 되었을 때 호흡이 가능한 가장 높은 온도이며, 화재시 연료 연소반응에서 수증기가 대량으로 발생되고, 이 수증기는 화재를 가속시켜 산소농도를 줄이는데 영향을 미치게 된다.

Thermal tolerance for humans at rest, naked skin exposed, with low air movement (less than 30 m/min)(10).

본 연구에서는 대상으로 하고 있는 플랜트 화재특성상 외부에서 화재가 발생하는 것이 일반적이므로, 주위온도 120 °C (건조공기)를 기준으로 피해영향 평가를 실시한다.

3. 플랜트 방호벽 내화실험

플랜트에서 발생 가능한 화재 상황이나 크기, 조건 등은 다를 수 있지만, 화재 종류를 KS F 2257-1 (건축 부재의 내화 시험방법 - 일반 요구사항)(12)에서 제시하는 표준화재로 특정하여 실제로 설치된 방호벽의 내화실험을 실시하고 화재시 영향을 평가하였다. 실험중 복사열 및 온도에 의한 영향을 평가하기 위하여, 방호벽에서 거리별로 열류계 및 열전대를 설치하여 데이터를 측정하였다.

3.1 KS F 2257-1 내화시험 개요

KS F 2257-1 표준은 표준 화재 조건에 노출시킨 건축 부재의 내화성능을 측정하기 위한 시험방법으로, 건축법에서 규정하는 국내 건축물의 내화성능을 판단하는 기준이 되는 표준이다.

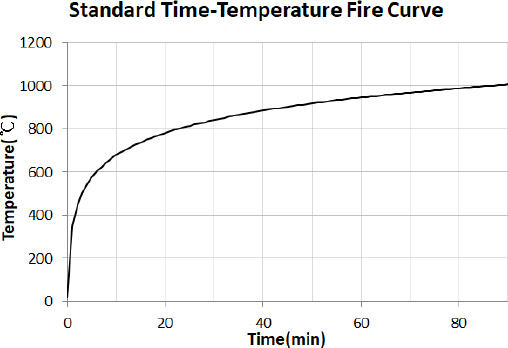

3.1.1 가열로 및 가열조건

가열로는 KS F 2257-1에서 규정한 가열로 내 압력 및 가열조건으로 시험체의 한쪽 면을 가열할 수 있어야 하고, 가열로의 온도는 화재조건을 가정한 표준 시간-가열 온도곡선에 따른 온도로 가열된다. 다음 식 (1)에 표준 시간-가열 온도곡선식을 나타내었고, Figure 2에 표준 시간-가열 온도곡선을 나타내었다.

여기에서 T는 가열로 내의 평균온도(°C), t는 시간(분)이다.

3.1.2 시험체 설치

수직구획 부재의 경우, 시험체 크기는 실제 구조의 높이 또는 너비가 3 m 미만인 경우 실제 크기로 한다. 실제 구조의 크기가 3 m × 3 m 가열로에 수용할 수 있는 것보다 클 경우, 시험체의 크기는 3 m × 3 m가 되도록 한다.

3.2 실험체

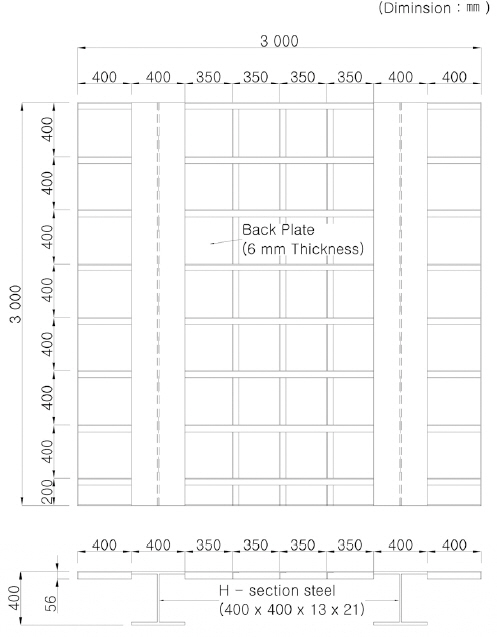

실험에 적용된 방호벽은 ○○ 플랜트에서 설비증설을 위하여, 시뮬레이션을 통한 사고영향평가를 실시하여, 인명피해 위험성이 있는 보호시설을 방호하기 위해 설치된 것이다. Figure 3에 실험체 형상을 나타내었다.

내화실험을 위한 방호벽 실험체의 크기는 3000 mm (너비) × 3000 mm (높이)이며, 2개의 H형강(H- section steel)을 사용하여 지주를 구성하고, 6 mm 철판(back plate)을 사용하여 벽체를 제작하였다. 실험체는 내화실험을 위하여 실험체틀에 고정하였다.

3.3 실험 조건

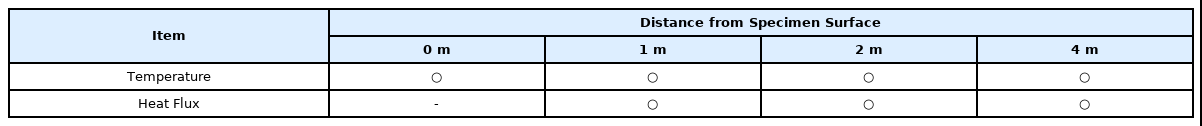

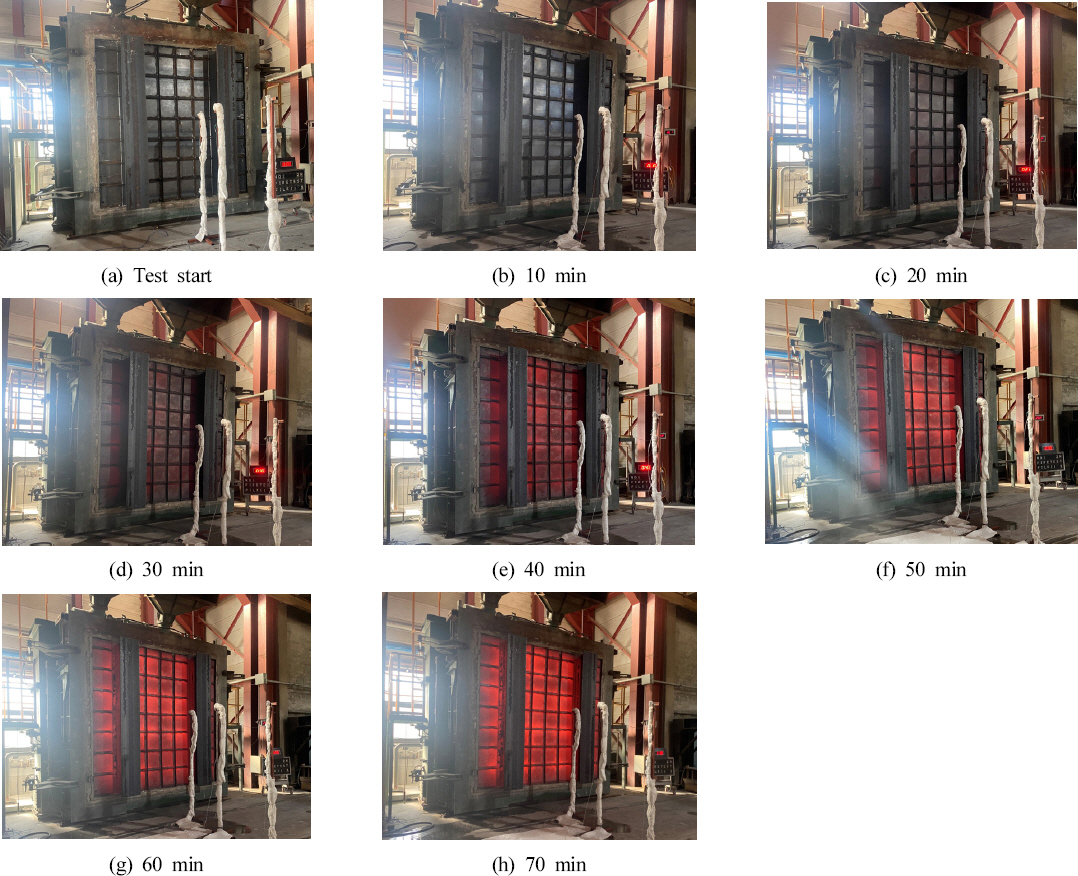

실험동안 실험체 표면에서 거리별로 복사열량 및 온도를 측정하였다. 복사열량 및 온도는 실험체의 표면 중앙부에서 1 m, 2 m, 4 m (3point)에 열류계(heat flux meter)와 열전대(thermocouple)를 설치하여 측정하였고, 추가적으로 실험체의 표면온도를 측정하였다. Figure 4에 실험시 실험체 및 측정위치를 나타내었고, Table 4에 각 측정항목 및 배치를 나타내었다. 열류계는 180°를 포용하도록 하고, 열전대는 K-type을 사용하였다. Table 5에 측정장비 정보를 나타내었다.

3.4 실험실시 및 결과

3.4.1 외형적 변화

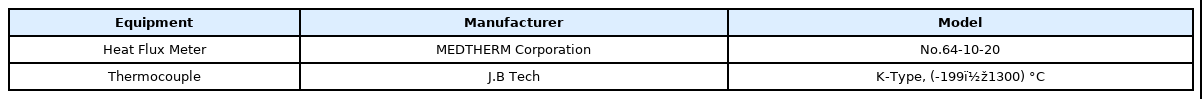

내화실험은 KS F 2257-1의 시험방법에 따라 1 h 동안 수행되었으며, 추가적인 변화를 확인하기 위해 10 min을 추가 가열하였다. 실험체는 표준 시간-가열 온도곡선(standard fire time /temper -ature curve)에 따라 가열되었다.

내화실험을 실시한 결과, 실험체의 표면은 시간 경과에 따라 점점 적열되었고, 그에 따라 복사열 및 대류에 의해 주위온도가 지속적으로 상승하였다. Figure 5에 실험체의 외형적 변화를 10 min 간격으로 70 min까지 나타내었다. 실험시 실험체 모습과 열류계 및 열전대 설치 모습을 확인할 수 있으며, 실험종료시에는 실험체가 매우 많이 적열된 것을 확인할 수 있다.

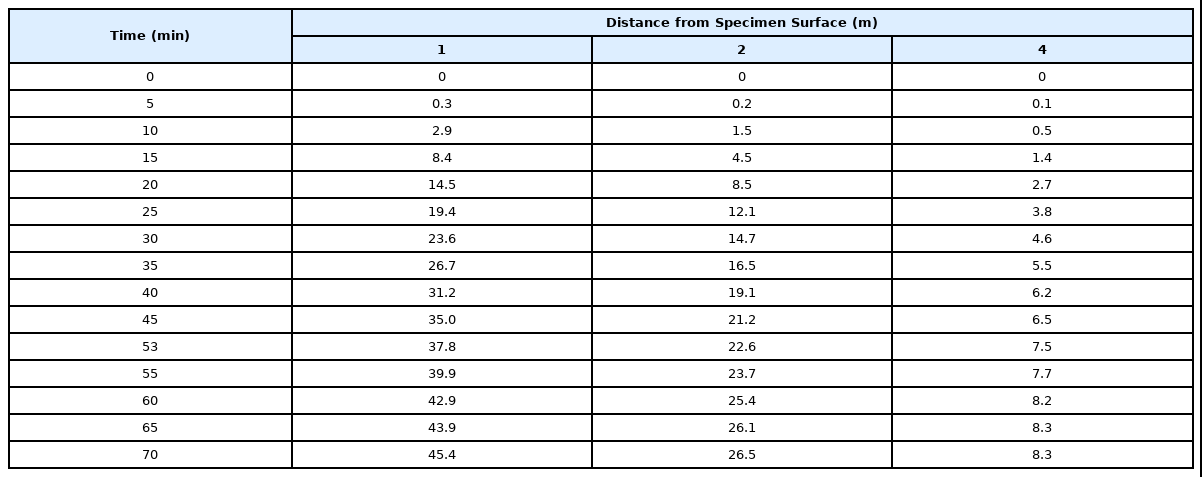

3.4.2 복사열량 측정결과

Figure 6에는 측정한 복사열량을 시간에 따른 그래프로 나타내었으며, 실험체에서 거리별 복사열량을 Table 6에 나타내었다. 이 결과는 실험체 표면 정중앙 높이에서 1 m, 2 m, 4 m 이격된 위치에 열류계를 설치하여 측정한 값으로, 거리가 가까울수록 시간이 경과함에 따라 급격히 증가하는 것을 확인할 수 있다. 각 거리별 최고 복사열량은 실험 70 min 경과시 45.4, 26.5, 8.3 kW/m2 이었다.

2.1장에서 나타내는 복사열에 의한 피해 현상을 종합하여 판단하면, 복사열량이 4 kW/m2에 도달하여 10여초가 지나면 고통을 느끼기 시작하고 피부화상이 발생할 수 있는데, 1 m 거리에서는 11 min 30 s, 2 m 거리에서는 14 min 15 s, 4 m 거리에서는 25 min 30 s경에 이에 도달하였다. 다시 말하면, 강판구조 방호벽에서 1 m 정도의 가까운 곳에 위치한 경우, 복사열로 인해 11 min 30 s가 지나면서부터 인명피해가 발생할 수 있음을 확인할 수 있다.

복사열량이 11.64 kW/m2이 되면 10 s 노출시 화상이 발생할 수 있으며, 1 m 거리에서는 17 min 30 s, 2 m 거리에서는 24 min 30 s경에 이에 도달하였으나, 4 m 거리에서는 이에 도달하지 않았다.

복사열량이 45 kW/m2이 되면 20 s안에 목재가 점화원 없이 발화할 수 있으며, 1 m 거리에서는 68 min 40 s경에 이에 도달하였다. 2 m 거리 및 4 m 거리에서는 이에 도달하지 않았다.

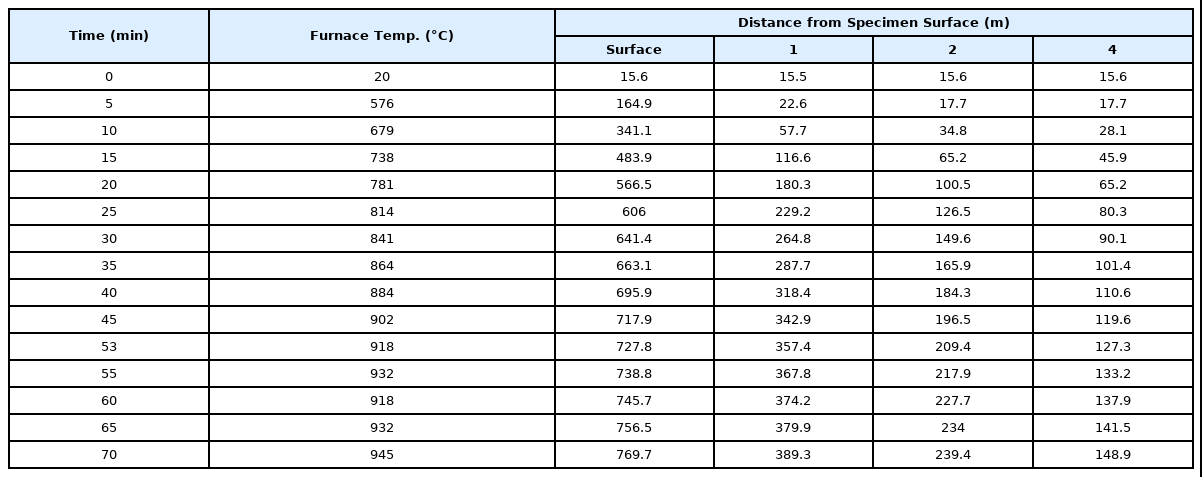

3.4.3 온도 측정결과

Figure 7에는 측정온도를 시간에 따른 그래프를 나타내었고, Table 7에는 열류계 측정위치와 동일한 곳에서 측정한 온도를 나타내었다.

온도상승 경향은 복사열량을 측정한 Figure 6과 유사한 형태를 나타내며, 거리가 가까울수록 시간이 경과함에 따라 급격히 증가하는 것을 확인할 수 있다. 각 거리별 최고 온도는 실험 70 min 경과시 389.3 °C, 239.4 °C, 148.9 °C이다.

2.1장에서 나타내는 온도에 의한 피해 현상으로 판단하면, 주위온도가 120 °C (건조공기)를 초과하면 약 7 min 이상 노출되는 경우 인명피해가 우려되는데, 1 m 거리에서는 16 min, 2 m 거리에서는 24 min, 4 m 거리에서는 46 min경에 120 °C에 도달하였다. 온도한계 120 °C에 도달하는 시간은 화상위험이 있는 복사열량 4 kW/m2에 도달하는 11 min 30 s보다는 늦었다.

4. 표준화재에 노출된 플랜트 방호벽의 복사열 특성

표준화재에 노출된 실제 방호벽의 실험결과를 바탕으로 복사열 특성을 분석하였다.

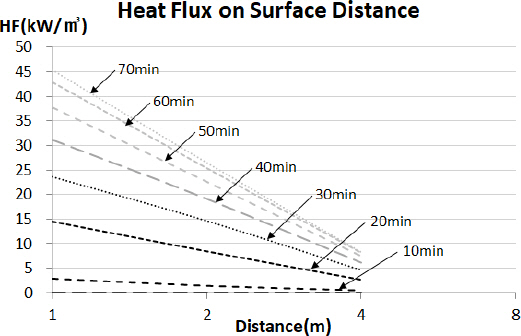

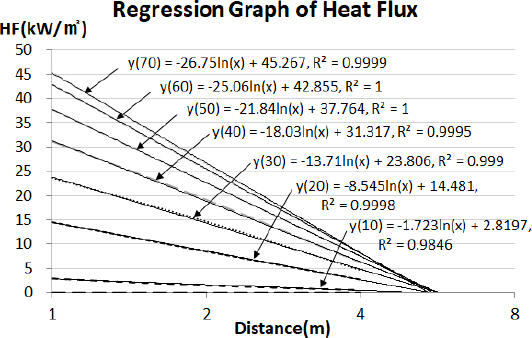

시간별로 복사열 특성을 분석하기 위하여, x축을 이격거리, y축을 복사열량으로 설정하여 그래프를 그리면 거리가 멀어질수록 급격히 작아지는 지수형태의 그래프로 나타난다. 이러한 지수형태의 비선형 그래프를 선형으로 만들어 복사열 감소 경향을 유추하기 위하여 x축을 로그 스케일로 표현하였다. Figure 8에 10 min, 20 min, 30 min, 40 min, 50 min, 60 min, 70 min의 거리별 복사열량을 로그 스케일 그래프로 나타내었다.

Figure 8에서 각 시간의 그래프는 기울기는 다르지만 거리별로 직선적인 형태를 나타내고 있으며, 이를 각각의 회기선으로 표현하면 시간 그래프는 한 점으로 수렴하는 경향을 보이고 있다. Figure 9에 회기선을 나타내었으며, 식 (2)에서 식 (8)까지 시간별로 거리에 따른 복사열량의 각 회기식을 나타내었다.

여기에서 y는 복사열량(kW/m2), x는 이격거리(m)이다.

각 회기식에 따라 복사열량이 0이 되는 지점의 거리는 70 min에 5.43 m, 60 min 5.53 m, 50 min 5.64 m, 40 min 5.68 m, 30 min 5.68 m, 20 min 5.44 m, 10 min 5.15 m인 것으로 확인되었다. 이를 근거로 본 연구에서 표준화재를 가열원으로 산정하여 실험한 플랜트 방호벽은 5.68 m 이상 이격될 경우 복사열 영향이 거의 없을 것으로 판단된다.

5. 결 론

플랜트에 설치되는 강판구조의 방호벽은 대형화재시 복사열 및 온도에 의한 인명 피해가 발생할 수 있으며, 본 연구에서는 실제 설치되어 있는 방호벽을 대상으로 내화실험을 수행하여 다음과 같은 결론을 도출하였다.

○ 화재시 플랜트 강판구조 방호벽에서 1 m 거리에 위치하였을 때, 11 min 30 s부터 인체화상 위험이 있으며, 17 min 30 s에는 복사열로 인한 화재발생 가능성이 있고, 68 min 40 s에는 목재가 점화원 없이 발화할 가능성이 있는 것으로 판단된다.

○ 방호벽에서 2 m 거리에 위치하였을 때, 14 min 15 s부터 인체화상 위험이 있으며, 24 min 30 s에는 복사열로 인한 화재발생 가능성이 있는 것으로 판단된다.

○ 방호벽에서 4 m 거리에 위치하였을 때, 25 min 30 s부터 인체화상 위험이 있는 것으로 판단된다.

○ 표준화재를 가열원으로 산정하여 실험한 플랜트 방호벽은 5.68 m 이상 이격될 경우 복사열 영향이 거의 없을 것으로 판단된다.

○ 화재시 플랜트 강판구조 방호벽에서 1 m 거리에 위치하였을 때 16 min, 2 m 거리에서는 24 min, 4 m 거리에서는 46 min경에 주위온도가 120 °C에 도달하여, 온도상승으로 인한 인명피해 우려가 있는 것으로 판단된다.

후 기

본 연구는 국토교통부 / 국토교통과학기술진흥원의 지원(과제번호 22RMPP-C163162-02)으로 수행되었음.