화재모델링을 통한 석유화학 플랜트 시설물의 화재 위험성 분석

Fire Risk Analysis of Petrochemical Plant Facilities through Fire Modeling

Article information

Abstract

본 연구에서는 석유화학 플랜트의 화재 발생 시 소방대의 소방활동 전개 가능 및 작업자 대피 영역을 제시하기 위하여 화재사례분석 및 ISO 17776 체크리스트에 따른 공정별 화재 유형과 위험성 분석을 진행하였다. 이에 화재하중이 가장 큰 저장 탱크를 대상으로 풍속 및 가연물에 따라 화재모델링을 진행하여 복사열 및 연기 거동 분석하였다. 분석 결과 n-헵탄, 휘발유, 경유 순으로 복사열 및 연기의 영향이 높게 나타났으며, 소방대 활동 전개 및 작업자 대피 영역은 가연물보다는 풍속에 변화에 따라 크게 달라진다. 다만 해당 연구의 결과는 해당 화재모델링에 대한 종속성의 가능성을 배제할 수 없으므로 다양한 시나리오를 통한 데이터 축적으로 연구 결과를 일반화하고 표준화할 필요가 있다.

Trans Abstract

In this study, fire case analysis and fire type and risk analysis were conducted for each process according to the ISO 17776 checklist to determine the firefighting activities and worker evacuation areas in case of a fire in a petrochemical plant. Therefore, fire modeling was performed for storage tanks with the largest fire load according to the wind speed and combustibles in order to analyze the radiant heat and smoke behavior. The effects of radiant heat and smoke were increasingly high in the order of n-heptane, gasoline, and diesel. Moreover, the firefighting activities and worker evacuation areas varied greatly depending on the wind speed rather than combustibles. However, because the results of the study cannot exclude the possible dependence on the fire modeling, it is necessary to generalize and standardize the results of the study by accumulating data through various scenarios.

1. 서 론

플랜트 시설물은 생산자의 목적에 따라서 원료, 중간재, 제품을 생산하기 위해서 여러 공정이 배관, 구조물 등으로 서로 유기적으로 연결되어있다. 이때 취급 및 생산하는 제품에 따라 정유, 석유, 발전, 제철, 신재생 플랜트 등 다양하게 분류하고 있다. 규모가 크고 복합적인 형태의 플랜트 시설물에서는 화재 등의 재난이 발생하면 피해 규모가 크고 사회적으로 미치는 영향이 높게 나타난다. 특히 국내에서 가장 많은 비중을 차지하는 석유화학 플랜트의 대부분은 울산, 여수, 대산에 위치한 대규모 석유화학 단지를 통해 운영되고 있다(1).

원유를 기반으로 제품을 생산⋅가공하는 석유화학 플랜트는 가솔린, 경유, 에틸렌, 프로필렌, 부타디엔 등 탄화수소계의 위험 물질을 취급하고 저장하기 때문에 화재 위험성이 높다고 할 수 있다. 2020년 국내 업종별 화재피해 현황을 분석한 한국화재보험협회 자료에 따르면 기계금속, 화학, 석유 화학 제품 등 공업별 화재 건수가 716건이며 약 900억 원 이상의 재산적 피해가 발생하였다. 또한, 업종별 화재 발생 건수는 기계금속 관련 237건, 석유⋅화학⋅플라스틱 등 석유화학 제품을 생산하는 업종은 150건으로 나타나고 있다(2). 다만, 해당 통계치는 특수건물에 대한 모집단이 일반 건축물과 비교하면 상대적으로 적고 화재 발생 시 재산 피해 규모가 크기 때문에 다소 변동 폭이 발생할 수 있다.

석유화학 플랜트의 경우 공정 및 시설물, 배관 등이 외부에 많이 설치되기 때문에 화재 발생 시 옥외 화재가 가장 큰 비중을 차지한다. 따라서 화재에 대한 영향을 분석을 위해서는 실내 화재 시 연기나 대류 현상에 의한 영향보다 복사열로 인한 영향을 우선적으로 고려해야한다. 또한, 공정의 위험도에 따라서 동일 성분의 연료라도 운전 및 보관 온도, 압력 등에 따라 연소형태가 상이하여 화재를 진압하기 위해서는 이러한 특징을 고려한 방법이 필요하다.

석유화학 플랜트의 화재 특성에 관한 연구로는 Im 등(3)은 고양저유소 화재에 대한 복사열 영향 분석을 통해서 법공학적 측면으로 검증하였으며, Lee 등(4)은 환경조건에 따라 유류저장탱크 화재시 발생하는 복사열에 대한 영향을 검증하였다. 또한, Jea와 Gu(5)는 유류저장탱크 화재 시 거리에 따라 복사열은 지수함수적으로 감소하며, 풍향 및 풍속에 따라 탱크 주변 온도의 영향을 미친다고 분석하였다.

본 연구에서는 석유화학 플랜트를 대상으로 국내외 화재사례 뿐만 아니라 설비공정에 대하여 international organization for standardization (ISO) 17776 체크리스트를(6) 통해서 보다 심층적으로 화재 위험성을 분석하여 위험성을 확인하였다. 이렇게 도출된 위험 공정 중 화재하중이 가장 높은 oil-tank를 중심으로 대표적인 화재해석 모델인 fire dynamics simulator (FDS)를 통해 풍속, 화재형태, 시설물 배치, 위험물질의 종류 등에 따라 복사열 및 연기 데이터를 구축하여 소방대의 소방활동 전개 영역 및 작업자의 대피 공간에 대한 영향을 평가하였다.

2. 플랜트 시설물 화재 위험 분석

2.1 플랜트 시설물 화재사례 분석

다량의 위험물 취급하는 석유화학 플랜트의 경우 작은 요인으로도 대형 재난이 발생할 수 있는 위험성을 내포하고 있다. 1989년 전남 여천공단에서 발생한 화재는 사망 13명, 부상 23명, 한화 약 30억원의 재산 피해가 발생하였다. 당시 화재조사에 따르면 플라스틱 중간재를 생산하는 공정 내의 압축기에서 과도한 전력 사용으로 인하여 과열이 발생하였고 이로 인해 압축기와 연결된 전선 부분에서 방전으로 인하여 내부에 체류하고 있던 가연성 가스와 만나 폭발적인 연소를 동반한 폭발이 발생하였다. 또한 화재경보장치, 가스 배출시설 등이 작동을 하지 않거나 설치되지 않는 등 화재안전관리가 전체적으로 미흡하였으며, 불법 적재물 등으로 인하여 소방활동에 많은 어려움이 발생하였다(7).

최근 발생한 석유화학플랜트의 중대 화재사례는 Figure 1의 고양 저유소 화재(2018)가 있다(8). 고양 저유소에서는 Table 1에서 제시되는 바와 같이 휘발유, 경유, 등유, 혼합유의 위험물질을 취급하고 있으며 총 저유량은 77,384 kL로 국내 유일의 지중탱크 형식의 저장소이다. 화재가 발생한 T-303C 저장탱크는 직경 28.4 m 높이 8.53 m의 최대 저장용량은 4,900 kL로서 제 4류 1석유류인 휘발유를 저장하는 지중탱크(매립형 구조)이다.

화재는 인접 터널 공사현장에서 날라온 풍등으로 T-303C 탱크 주변 잔디에 착화되면서 시작되었다. 화재는 마른 잔디와 탱크 주변 체류하고 있던 가연성 증기에 착화되어 경사면을 따라서 빠른 속도로 T-303C 상부로 진행되었다. 이후 화염은 통기관을 통해 내부로 역화(flashback)하였고 유증기와 접촉하면서 약 239 kgTNT의 위력의 증기운 폭발(vapor cloud explosion)과 함께 최대 50 m의 화염기둥이 생성되었다. 이후 우측 인접 T-303D 탱크가 연쇄적으로 화염과 함께 폭발이 발생하였고 완진까지 17 h 이상 화재가 지속하였다. 해당 화재로 인하여 약 280 L의 휘발유 소실 및 기타 설비 등의 파손 등으로 소방청 추산 한화로는 약 77억 원 이상의 재산손실이 발생하였으며 별도의 인명피해는 확인되지 않았다.

이처럼 석유화학 플랜트에서 화재가 발생하면 화재의 규모나 피해가 높게 나타난다. Table 2에서는 국내외 석유화학 플랜트를 대상으로 주요 화재를 공정 및 유형, 원인에 따라서 분류한 표이다. 해당 표에서 제시되는 바와 같이 공정 및 시설물에서 발생 가능한 화재의 유형과 원인이 상이하게 나타난다. 특히 국내외 주요 화재사례를 통해 화재 원인을 확인해보면 크게 시설물의 노후화로 인하여 내부 가연물이 누출되거나 화재방호시설이 정상적으로 작동하지 않아 발생하는 경우와 작업자의 안전수칙 미준수로 인한 화재, 공정 프로세스에 대한 안전운전수칙을 지키지 않음으로서 발생하는 화재로 크게 분류할 수 있다. 이처럼 다양한 화재사례를 통해 동일한 공정 및 시설이라도 화재원인에 따라 화재 유형이 다름을 확인 할 수 있다.

2.2 플랜트 시설물 화재 유형 분석

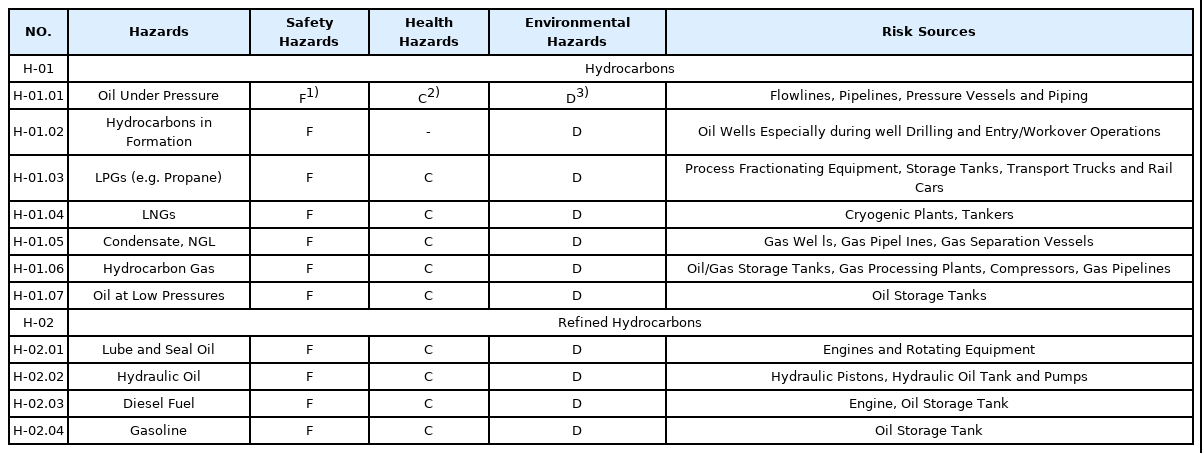

석유화학플랜트의 화재 유형을 분석을 위해서 석유 및 천연 가스산업, 해양 생산설비의 신규 설비 설계를 위한 주요 사고 위험관리에 대한 기준인 ISO 17776에서 제시하고 있는 위험도 체크리스트 기법 활용하였다. 위험도 체크리스트를 통해 공정별 화재 유형을 분석과 화재방호을 결정하기 위한 절차는 다음과 같다.

a) ISO 17776 체크리스트를 이용한 위험 발견

b) 위험물 종류/운전조건에 따른 화재유형 결정

c) 화재유형에 따른 플랜트별 위험 분류

d) 플랜트 및 공정 위험별 화재방호시스템 결정

Table 3에서 제시되는 바와 같이 석화연료를 취급하는 석유화학 플랜트에서의 위험 원인을 발견하였으며, 이때 10개의 위험류에서 저장탱크 원인이 7개로 가장 높게 확인되었다. Table 4에서는 위험물의 종류와 운전조건을 확인하여 화재/폭발 유형을 결정하였으며 이때 화재 유형에 따라 플랜트 위험을 분류하였다. 또한 석유화학 플랜트에서는 옥외에서 원료를 생산하는 공정에서 높은 위험성을 갖는 장소임을 확인하였다. 마지막으로 화재형태 및 플랜트 위치에 따른 중점 화재방호시스템 분야를 결정한다.

석유화학 플랜트는 공장 유형에 따라 원료생산공장, 가공공장, 화학공장으로 분류하였다. 이때 ISO 17776체크리스트를 확인한 결과 시설물이 옥내에 주로 설치되는 가공 및 화학공장과 달리 원료 생산공장의 경우 대부분의 설비 및 공정이 옥외에 집중 설치되어 있으며 특히 원료 등을 저장하는 시설인 저장 탱크가 석유화학 플랜트에서는 많이 비중을 차지하는 주요 시설물이면서 가장 많은 가연물을 저장하고 화재하중이 가장 높다고 할 수 있다.

3. oil-tank 화재 분석

3.1 화재모델링 및 시나리오 설정

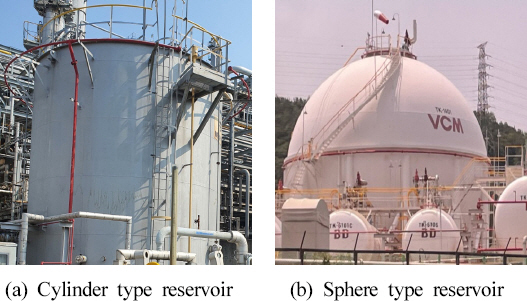

본 연구를 통해 화재사례 및 체크리스트 분석을 진행하였고 석유화학 플랜트의 여러 공정 및 시설물 중 화재 위험성이 높은 저장 탱크를 산정하여 화재 모델링을 진행하였다. 저장 탱크의 유형은 Figure 2에서 제시되는 바와 같이 Figure 2(a) 원통형과 Figure 2(b) 구 형태로 분류된다. 이때 가연물의 종류, 저장방식에 따라서 탱크의 형태와 종류를 세부적으로 분류 할 수 있다. 상압/저압 형식으로 원료를 저장하는 원통형 저장 탱크의 경우 크게 cone roof tank (CRT), floating roof tank (FRT), dome roof tank (DRT)로 분류 할 수 있다. 이때 각 탱크 유형에 따른 주요 저장 위험물질은 CRT는 중질유 및 경유, 등유이며 FRT는 휘발유, 나프타 및 원유, DRT는 공기와 접촉시 위험하거나 저온 저장이 필요한 원료를 저장한다. 구형의 경우 응력이 균일하고 압력이 고르게 분산되는 특징에 따라 높은 압력이 필요로 하는 부탄, 프로판, LPG 등을 저장한다.

본 연구에서는 원통형 저장 탱크 중 하나인 FRT를 선정하였으며 해당 저장 탱크에서 발생한 화재가 주변에 미치는 영향에 대하여 분석을 수행하였다. 분석 tool로서는 대표적인 화재해석 모델인 fire dynamics simulator (FDS)를 활용하였다(9). FDS의 경우 격자수는 계산속도와 결과의 신뢰성에 영향을 주는 중요한 요소 중 하나이다. 이를 위해 무차원 값을 갖는 특성 화재직경(D*)에 대한 신뢰성을 확보가 필요하며 이를 계산하는 식(1)은 아래와 같다.

여기서Q˙= 화재의 HRR (kw), ρ∞= 외기 밀도(kg/m3), cp= 비열(KJ/kg/K), T∞= 외기온도(K), g= 중력가속도(m/s2)이다. NUREG-1934에 따르면 각 화원의 특성화재직경 내부에 4~16개의 격자가 적용 시 신뢰성 있는 결과를 확인할 수 있다고 제시하고 있다. 본 화재모델링의 경우 대공간 해석을 위해 격자 크기를 1로 잡았으며 이때 방유제 화재직경은 56 m로 격자에 대한 민감도는 충분히 검증되었다 할 수 있다.

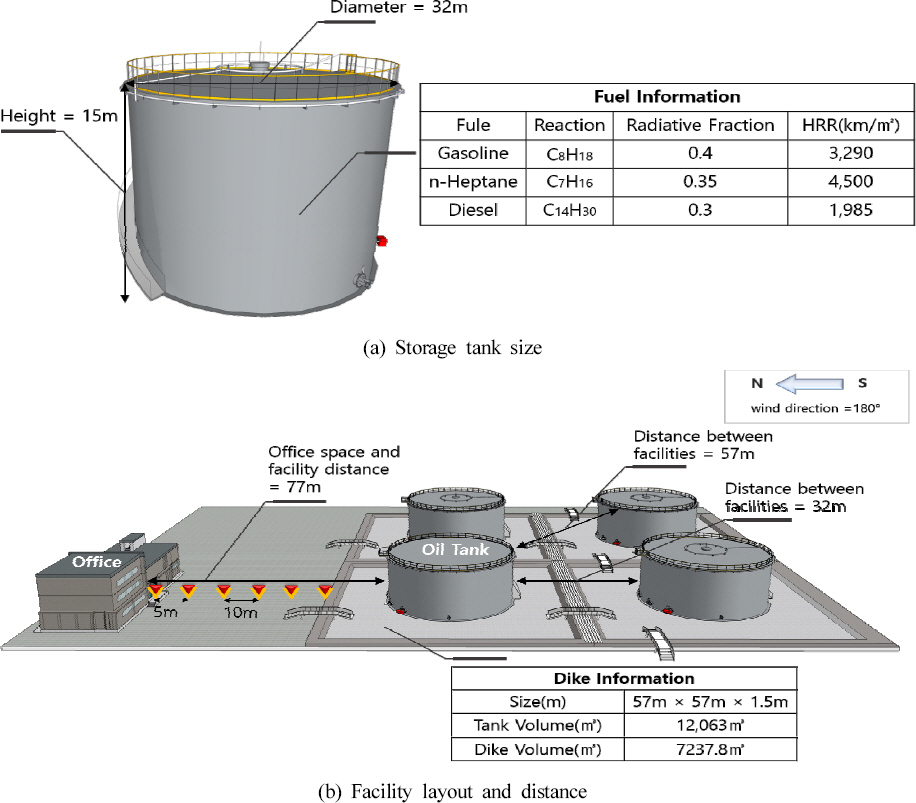

Figure 3(a)에서 제시된 바와 같이 높이 15 m, 지름 32 m의 크기를 갖는 오일 저장 탱크를 화재 모델로 적용하였다. 해당 규격은 KOSHA 가이드 D-35-2017에서 제시하고 있는 상압저장 탱크의 높이와 안지름에 따른 용량 산정 기준에 따라 적용하였다(10). 저장 탱크 및 시설물에 대한 배치는 Figure 3(b)에 제시된 바와 같이 저장 탱크 4기와 사무공간 건물을 배치하였고 이 중 시설물과 인접한 저장 탱크 중 하나에서 pool fire가 발생하는 것으로 가정하였으며, 화재의 규모는 해당 탱크가 설치된 방유제에서 연소하는 것으로 범위를 지정하였다. 이때 화원으로부터 주변 시설물간 배치는 KFS 701에서 제시되는 기준을 적용하여 사무공간은 77 m, 각 저장탱크 간의 거리는 수평 및 대각선 거리 32 m와 57 m로 두었다(11). 인화성 액체 위험 물질을 저장하는 옥외저장 탱크를 설치하는 경우 탱크 주변에 반드시 방유제를 설치해야 한다. 따라서 본 연구에서는 위험물 안전관리법 시행규칙 및 상압 저장 탱크 설계 기술지침에 따라 오일 저장 탱크 1기 당 57 m × 57 m의 면적을 갖는 높이 1.5 m의 방유제를 설치하였다.

저장 탱크 내 저장되는 가연물의 종류는 제 1 석유류인 휘발유, 제 2 석유류인 경유, 제 3석유류인 n-헵탄으로 선정하여 진행하였다.

Table 5에서 제시되는 바와 같이 가연물에 대한 화재 분석을 위해 NUREG 1805(12) 및 SFPE(13)에서 제시되는 값을 참조하여 단위 면적당 열방출율은 휘발유 3,290 kW/m2, 경유 1,985 kW/m2, n-헵탄 4,500 kW/m2으로 적용하였으며 휘발유, 경유, n-헵탄에 대한 복사 분율은 각각 0.4, 0.3, 0.35로 입력하였다.

옥외 화재의 경우 실내와 달리 기상조건도 고려하여야 한다. 이에 여수 석유화학 단지를 기준으로 기상청에서 제공 된 2002년부터 2019년까지의 풍속 데이터 기준으로 평균 풍속과 최대 풍속의 평균 값을 산출하여 기상조건에 따라서 0 m/s, 4.1 m/s, 23.2 m/s를 입력값에 적용하였으며 풍향은 180도, 상대습도는 40%로 고정하였다.

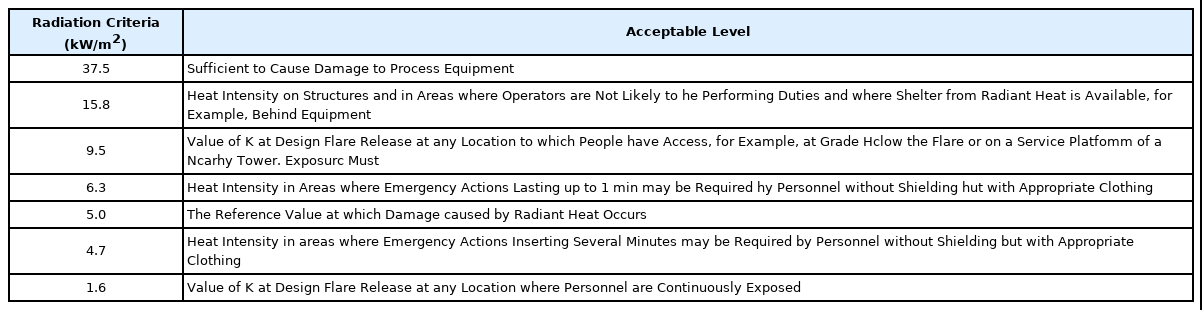

화재로 인한 영향을 분석하기 위하여 직경 56 m의 방유제 화원으로부터 발생하는 복사열을 높이 1.8 m 지점에서 각각 측정하여 데이터를 분석하였다. Table 6에서 제시하는 바와 같이 복사열 한계점과(14) 함께 국내 성능위주설계 기준에 따른 가시도 인명한계기준인 5 m를 측정하여 거리에 따라 한계기준 도달 시간을 분석하였다.

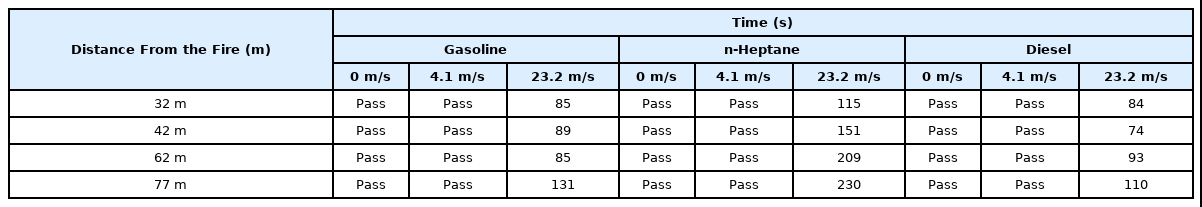

3.2 oil-tank 화재 결과 분석

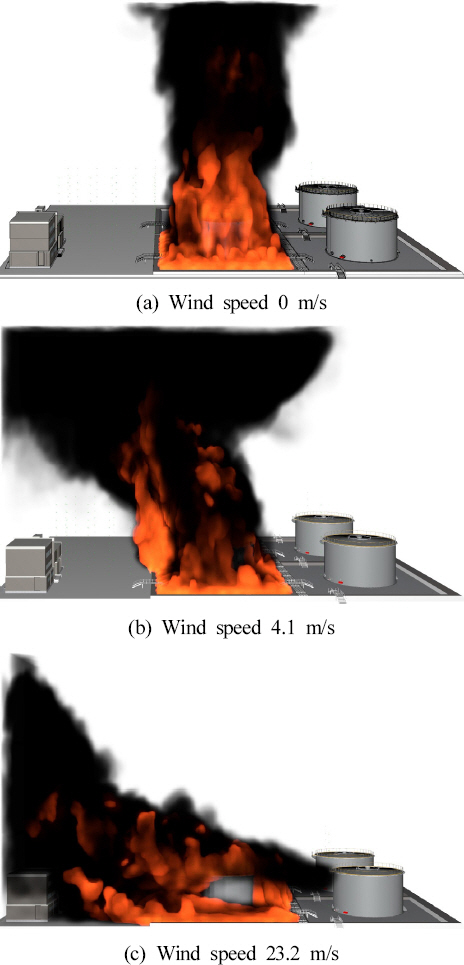

Figure 4에서 제시되는 바와 같이 저장 탱크에 대한 화재 분석을 진행하였으며, 풍속에 따라 화재의 거동 형태를 잘 보여주고 있다. 이때 Table 7에서 제시되는 바와 같이 연기 거동에 따른 인명한계기준 5 m까지 도달시간은 풍속 23.2 m/s에서만 도달하였으며 n-헵탄에서 가장 늦게 도달함을 확인였다. 복사열 한계점에 따라서 방열복 등의 보호의 없이 내부 작업자가 피난 가능한 복사열 한계점인 4.7 kW/m2, 냉각 조치 없이 소방대가 진압 활동 허용 복사열 한계점인 6.3 kW/m2, 사망에 이를 수 있는 한계점인 9.5 kW/m2, 주변 장치 및 시설에 대한 손상을 유발하는 복사열 한계점인 37.5 kW/m2에 도달하는 시간에 대하여 각 입력 변수에 대한 민감도 분석을 통해 변수 간 상호관계를 분석하였다(15). 또한 KOSHA 가이드라인에서 제시하고 있는 복사열이 피해를 주는 기준값인 5 kW/m2에 대한 도달 시점도 고려하였다.

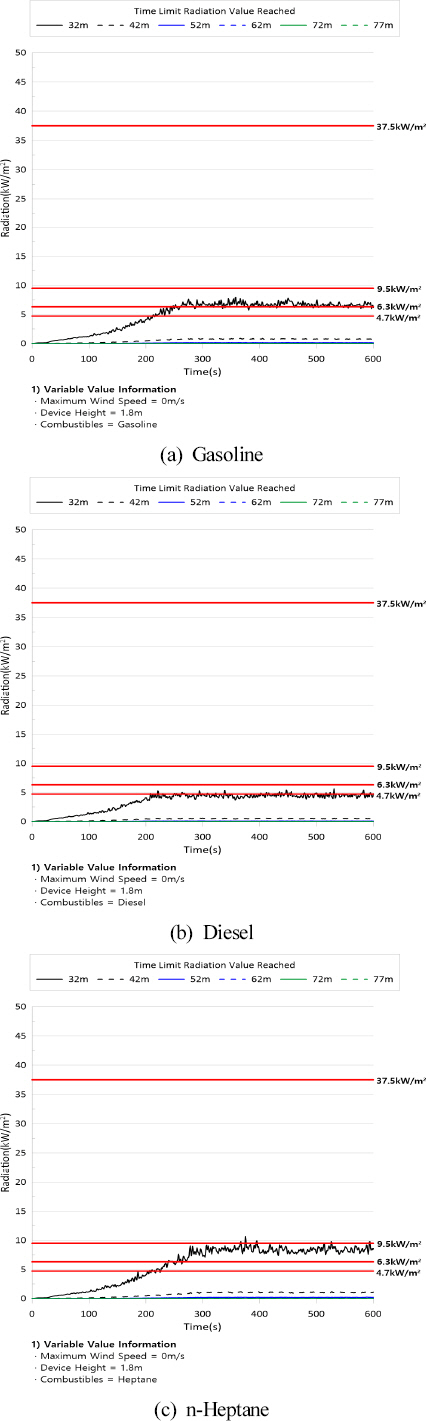

Figure 5에서 제시되는 바와 같이 입력 변수인 풍속에 대한 복사열 한계점에 도달하는 시간을 다음과 같이 확인하였다. Figure 5(a)의 휘발유에서는 화원으로부터 32 m 지점인 거리에서 212 s 경과 후 4.7 kW/m2에 도달하였으며 6.3 kW/m2까지는 도달하는 시점은 244 s로 나타내고 있다. 화재피해예측결과의 기준값인 5 kW/m2까지는 217 s로 보여준다. Figure 5(b)의 경유에서는 4.7 kW/m2 도달 시간은 208 s, 5 kW/m2 도달 시점은 221 s로 나타내고 있다. Figure 5(c) n-헵탄의 경우 4.7 kW/m2는 207 s, 6.3 kW/m2는 240 s, 9.5 kW/m2는 367 s, 5 kW/m2는 219 s로 나타내고 있다. 이때 복사열 한계점의 기준에 도달하는 거리는 3가지의 가연물 모두 화원으로부터 32 m 지점에서만 도달하고 42 m 이상의 거리에서는 복사열 한계점까지 도달하지 않음을 보여주고 있다.

Figure 6에서는 풍속 4.1 m/s에서 복사열 한계점이 n-헵탄이 가장 위험성이 높게 나타났으며 가솔린 및 경유는 0 m/s와 유사한 패턴을 보였다. 또한, 한계점까지 걸리는 시간도 200 s대로 비슷한 양상을 보인다. 다만, 0 m/s와 달리 휘발유는 9.5 kW/m2까지 도달하며, 복사열 값은 1.5배 정도의 차이를 보여주고 있다. n-헵탄의 경우 시설물이 손상을 입는 한계점인 37.5 kW/m2의 수치를 보여 주고 있으며, 480 s 이후 화원으로부터 42 m 위치에서 4.7 kW/m2에 도달함으로써 위험반경이 확대됨을 보여주었다.

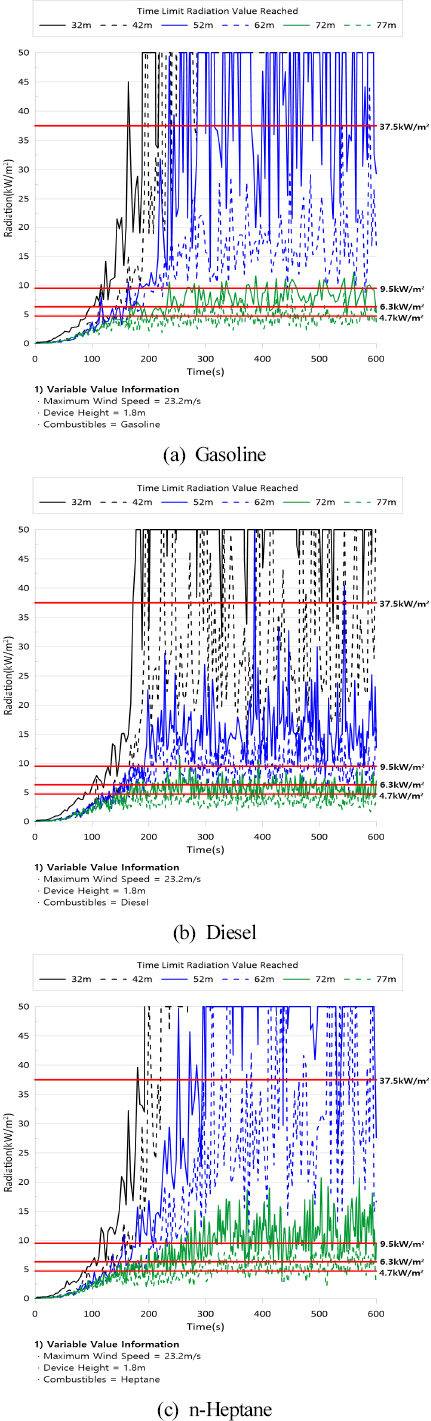

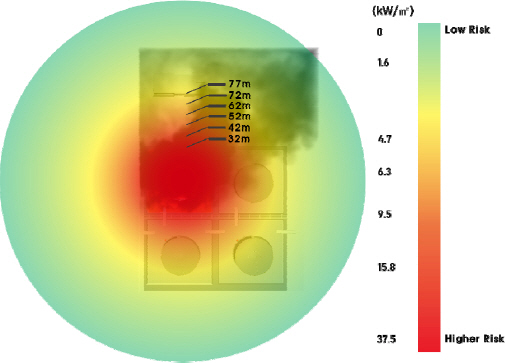

마지막으로 Figure 7에서는 풍속 23.2 m/s에서 화원으로부터 77 m 떨어진 사무공간까지 복사열 한계점에 도달함을 보여주고 있다. 특히 77 m 사무동 거리까지 수십 초 내 노출 시 사망에 이를 수 있는 한계점인 9.5 kW/m2 도달 시간은 휘발유 329 s, 경유 345 s, n-헵탄 312 s로 다소 차이는 있어도 복사열 위험반경이 상당히 확대됨을 보여주고 있다.

3가지의 가연물에 대한 화재 발생 시 복사열 에 대하여 각 입력변수 간의 민감도 분석 결과 가연물 간의 위험도는 상대적으로 n-헵탄에서 크게 나타나고 있으며, 경유가 가장 작게 나타나는 특징을 보여주고 있다.

3.3 소방대 소방활동 및 작업자 피난영역 분석

화재로 인해 발생 된 복사열은 화재 중심으로부터 상당한 거리까지 소방대 소방활동 및 작업자의 피난영역, 시설물에 영향을 미치게 된다. 고양 저유소 화재 사고 당시에도 화재로 인하여 소방대가 100 m 이내로 진입하는 것이 불가능하였으며, 복사열로 인한 주변 시설로의 연소 확대가 진행되기도 하였다.

이에 각각의 위치별로 측정된 값을 이용하여 거리별 추정값을 예측하기 위해 회귀분석을 진행하였다. 회귀분석은 독립변수와 종속변수 사이의 상호 연관성을 분석하는 통계방법 중 하나로서 하나의 변수 변화에 따라 다른 변수가 받는 영향의 정도를 측정하고 독립변수의 일정한 값에 대응하는 종속변수를 예측할 수 있다(16). 이때 가연물, 풍속을 독립변수, 거리에 따른 복사열 측정값을 종속변수로 산정하였다. 회귀식에 따른 추정값을 기반으로 Figures 8~10에서 제시하는 바와 같이 화재 중심부에서부터 최대 150 m 거리까지 작업자 및 소방대에 대한 진압범위를 분석하고 위험반경을 도식화 하였다.

화재 시 풍향은 기상 조건에 따라 달라지기 때문에 단방향으로 측정된 값에 대한 거리만큼 위험반경으로 제시함으로 소방대 진입 및 작업자의 접근 허용 범위와 시설물의 화재 방호 범위를 예측하였다. 위험반경에 있어 위험군 분류는 고위험군, 중위험군, 저위험군으로 분류하였다. 고위험군은 시설물의 피해 및 사람이 즉각 사망할 수 있는 37.5 kW/m2에서 최저 6.3 kW/m2의 범위까지 분류하였으며, 중위험군으로는 일반 작업자 및 소방대의 피해가 오는 정도의 범위인 6.3 kW/m2를 기준으로 최저 1.6 kW/m2로 분류하였다. 마지막으로 저위험군에는 연속적으로 노출 가능한 1.6 kW/m2 이하로 지정하였다.

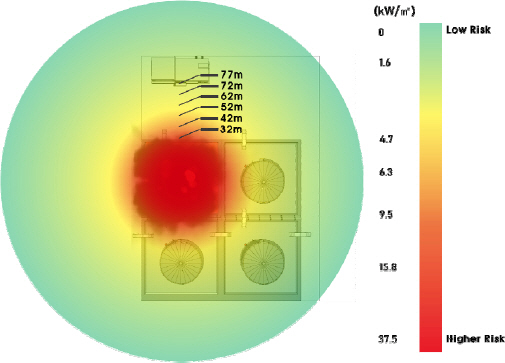

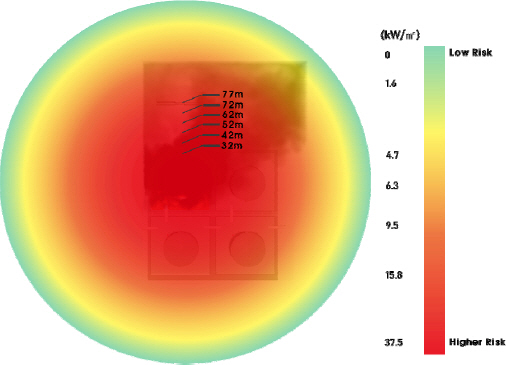

Figure 8에 제시된 위험반경에 따라 소방대가 소방 활동을 위해 최대 근접 거리는 화재 중심부로부터 약 50 m이며, 이는 방호복 및 지속적인 냉각 작업을 고려하였을 경우이다. Figure 9의 경우 풍속 4.1 m/s로 대기가 다소 불안정할 경우이며 이때는 최대 80 m 이내까지는 접근 가능할 것으로 보인다. 마지막으로 Figure 10에 제시되는 바와 같이 풍속 23.2 m/s에서는 150 m 이내로는 접근이 불가능하여 고위험 반경에 주변 시설물이 전부 포함되어지는 것을 확인 할 수 있다.

4. 결 론

석유화학 플랜트에 대한 화재사고사례 및 화재 위험분석과 저장 탱크에 대한 화재모델링을 수행한 결과 다음의 결론으로 요약가능하다.

화재 사례 분석에 의하면 석유화학 플랜트에서 화재가 발생을 유발하는 사고원인을 보면 크게 시설물의 노후화, 작업자의 부주의, 공정 프로세스에 대한 문제 등으로 확인 할 수 있다. 이때 화재 위치에 대한 주요 공정별 분류를 보면 저장탱크 부분에서 가장 많은 화재가 발생하였으며, 공정 내 반응기 화재가 저장탱크 다음으로 주요 화재 장소로 확인하였다. 또한 대부분의 화재의 경우 폭발을 수반하는 경우가 대다수를 차지하고 있어 화재가 발생하면 그 피해규모가 크게 발생하며, 화재 진압 시 소방활동에 많은 어려움이 발생한다.

ISO 17776 체크리스트 기법을 통해 화재 유형을 분석 결과에 따르면, 지하에 매설 가능한 공급배관, 옥내에 대부분 설치⋅운영 가공 및 화학 공정을 제외하면 옥외에 설치되어 많은 양의 위험물질을 취급하여 높은 화재 위험성을 내포하고 있다. 특히 대다수 공정에서 저장탱크가 주요 화재요인으로 도출하였으며 또한 같은 위험물질이라도 저장 및 운전 조건에 따라 위험의 크기가 달라짐을 확인하였다.

화재모델링을 통해 oil-tank에 대한 복사열 분석 결과 주요 변수인 가연물, 풍속 조건에 따라 시뮬레이션 분석을 진행하였고 동일 환경조건에서 각각 n-헵탄, 휘발유, 경유 순으로 위험성이 높게 보여지고 있다. 이때 각 변수가 복사열에 주는 민감도 및 상관 분석에 따르면, 동일 풍속 조건에서 가연물이 복사열보다 동일 가연물 조건에서보다 높은 민감도를 갖는 것으로 확인하였다.

복사 위험 반경에 대하여 분석결과로 소방대의 소방활동 전개 가능 영역 및 작업자 대피 영역은 기상 조건(풍속)에 따라 상당히 달라짐을 보여주고 있다. 이때 위험군을 시설물의 피해 및 사람이 즉각 사망할 수 있는 37.5 kW/m2에서 최저 6.3 kW/m2의 범위에 이르는 고위험군과 일반 작업자 및 소방대의 피해가 오는 정도의 범위인 6.3 kW/m2에서 최저 1.6 kW/m2인 중위험군, 연속적으로 노출 가능한 1.6 kW/m2 이하의 저위험군에 대하여 풍속에 따라서 지정하였다.

본 연구 결과를 통해 석유화학플랜트에서 화재 발생이 높은 공정과 화재 모델링을 통한 분석 하였으며, 플랜트의 화재안전설계시공 및 소방대의 진압 기술에 대한 주요 요인 등을 도출하였다. 특히, 화재방호 시스템의 경우 화재전파 속도와 복사열 한계점까지 도달 시간, 화재 발생 위치 및 주변 시설물에 주는 영향, 기상환경 및 기타 환경요건 등을 고려가 필요하다. 다만, 본 연구를 통한 결과가 적용한 화재모델링 자체에 대한 종속성에 대한 가능성이 있기때문에 주요 요인에 대한 다양한 화재 시나리오를 통해 데이터를 축적하고 이를 일반화 및 표준화 할 수 있는 지속적인 연구가 필요하다고 생각한다.

후 기

본 연구는 국토교통부 국토교통과학기술진흥원의 연구비 지원(22RMPP-C163162-02)에 의해 수행되었음.