냉동창고 환경에서의 공기흡입형 연기감지기 결로에 대한 실험적 연구

Experimental Study on Condensation of Air Sampling Smoke Detector in Frozen Warehouse Environment

Article information

Abstract

본 논문은 국내 냉동창고 실태조사를 통한 화재감지시스템의 문제점을 분석하고 문제점에 대한 재현실험을 진행한 연구이다. 냉동창고와 같은 극저온 및 저온이 유지되는 장소에서는 스포트형 열감지기 및 스포트형 연기감지기의 적응성이 저하된다. 냉동창고에서는 공기흡입형 연기감지기를 채택하여 사용하는데 공기흡입형 연기감지기에서 감지부 역할을 하는 파이프에 결로 및 결빙현상이 발생되어 파이프 흡입구멍을 막는 현상이 발생되고 있다. 이에 따라 재현실험을 통해 분석한 결과 실험시간 132 h 경과 후 육안으로 식별 가능한 성에가 고착되었고, 실험시간 전체 경과 후 Zone 1의 구역에서 가장 많은 결로가 발생한 것을 확인할 수 있었으며 공간적 특성에 따라 압력조절기 또는 제상기능이 포함된 열선 등에서 결로 현상 및 결빙이 발생되었다.

Trans Abstract

This study analyzed the problems of a fire detection system based on the actual conditions of domestic frozen warehouses and conducted a reappearance experiment to address these issues. The adaptability of spot-type thermal and smoke detectors is reduced in locations where extremely low or low temperatures are maintained. Air sampling smoke detectors are used in frozen warehouses; however, condensation and freezing occur on the pipe, which serves as the detection part of the air sampling smoke detector, blocking the suction hole of the pipe. Based on the results of a re-enactment experiment, frost visible to the naked eye was observed after 132 h of the experiment. After the entire period, it was confirmed that most of the solidification occurred in zone 1. Depending on the spatial characteristics, condensation and freezing can occur in pressure controllers or heating wires with defrosting functions.

1. 서 론

소방청에 따르면 2008년 이천물류 냉동창고 화재사고 이후 냉동⋅냉장 창고시설에서 다수의 사망자가 발생하는 화재사고가 지속적으로 발생되어 왔다. 화재통계에(1) 의하면 2018년부터 2022년까지의 냉장⋅냉동창고 시설의 화재사고 현황 결과 2018년 99건(재산피해 39억원), 2019년 89건(재산피해 90억원), 2020년 88건(재산피해 548억원), 2021년 78건(재산피해 53억원), 2022년 99건(재산피해 254억원)으로 총 453건이 발생했으며, 매년 평균 90여건이 발생하고 있다. 5년간 주요 발화 원인으로는 전기적 요인 215건(47.5%), 부주의 107건(23.6%), 미상 78건(17.2%)으로 나타났다. 여기서 주목되는 점은 화재사고의 발생건수가 매년 증가하거나 감소하지는 않고 있지만 화재로 인한 재산피해는 다른 발화 장소보다 더욱 높고 건수 대비 많이 발생되고 있는 실정이다. 현재의 냉장⋅냉동창고의 규모가 커지고 내부에 적재물 또한 많아지는 점과 대형 냉장⋅냉동창고의 화재 발생시 재산 피해가 증가하고 있는 추세를 통계로 확인할 수 있다. 냉장⋅냉동창고가 지속해서 대형화가 되고 있고, 설치장소가 많아지는 추세를 감안하면 향후 냉장⋅냉동창고에서 발생되는 화재는 더 큰 피해로 연결될 수 있을 것으로 생각된다(2). 최근 대형 창고화재에 의해 창고시설의 화재안전성능기준(NFPC 609)이 새로 제정되었고, 제정된 내용으로는 창고화재의 경우 전기로 인한 화재가 주된 원인이기 때문에 전기 화재 예방을 위해 창고시설의 분전반과 배전반엔 가스자동소화장치 및 소공간용 소화용구 등을 설치해야 하는 법안이 24년 1월 1일부로 시행될 예정이다(3). 이처럼 괄목하게 증가하고 있는 냉동창고에서 화재발생으로 재산피해의 규모성은 나날이 증가되고 있으나, 이를 예방하고 소화할 수 있는 시스템은 별다른 진전사항이 없는 것으로 나타났다. 실제 냉동창고의 극저온 온도조건에 의해 기존 소화설비인 스프링클러설비의 경우 설비의 동결⋅성능저하가 예상되어 화재대응 설비의 설치가 면제되고 있고 스프링클러설비의 화재안전기술기준(NFTC 103)(4)에 헤드의 설치제외 항에서 “영하의 냉동창고의 냉장실 또는 냉동창고의 냉동실”에 대해 스프링클러헤드의 설치를 면제하고 있다. 이에 따라 효과적인 화재대응이 곤란한 상황이며 화재 감지 또한 화재를 초기에 감지할 수 있는 스포트형 연기감지기의 경우 냉동창고의 특성상 높은 층고로 인해 적응성이 떨어져 효과적이지 않고, 스포트형 열감지기 또한 극저온 환경에 적응성이 나타나지 않는 문제점이 있어 현재 냉동창고에서는 공기흡입형 연기감지기를 채택하여 설치가 추진되고 있다. 하지만 공기흡입형 연기감지기도 저온 환경에 따른 문제점이 나타났는데 공기흡입형 연기감지기의 감지부와 같은 공기흡입 파이프의 경우 냉동창고 천장에 배치되어 있고 냉동창고의 특성상 외기와 접하는 부분에 지속적으로 결로 현상이 발생되어 공기흡입형 연기감지기 파이프 흡입구멍이 막히는 현상이 발생하고 있다. 이러한 문제점을 방지하기 위해서는 국내에서 냉동창고 시설에 기반한 화재시스템관련 연구가 활발히 진행되어야 하지만 아직까지 냉동창고 내부의 화재시스템에 관련된 연구는 전무한 상태이다.

따라서 본 연구에서는 현재 발생되는 문제점을 분석하기 위해 국내 대형 냉동창고 5곳을 방문하여 공기흡입형 연기감지기에 설치된 파이프에 결로 현상이 발생되는 상황 조건을 분석하였으며, 해당 조사 결과에 따라 나타나는 파이프 결로 현상 발생 환경들을 파악하기 위해 소형 냉동창고를 설치하여 504 h (21일) 전원을 인가해 냉동창고 내부의 공기흡입형 연기감지기 파이프 결로 현상 재현실험을 진행하고자 한다.

2. 냉동창고 화재감지시스템 실태조사

2.1 냉동창고 화재감지시스템 문제점

국내 냉동창고 화재감지시스템 실태조사를 위해 냉동창고 현장 5곳을 방문하여 현장조사를 진행하였다. 창고라 함은 일반적으로 보통창고인 상온창고가 있으며 저온창고는 냉장창고, 냉동창고, 초저온창고가 있다. 냉장창고는 10 °C 이하의 저온에서 식품 또는 화물을 보관하는 창고를 말하며, 냉동창고의 경우 0 °C 이하에서 화물을 보관하는 창고를 말한다. 국내에서는 신선식품의 보관 등을 위하여 일정 온도 이하로 가동되며 최근에는 냉동/냉장 겸용 창고가 주를 이루고 있다(5). 최근 급격한 도시화 및 주거의 고밀화에 따라 도시에서 필요로 하는 소비재 생산공장 및 물류창고 등이 도시 주변부에 집중되고 있다.

이러한 랙크식 창고의 경우 화재 위험성이 일반화재와 다르게 나타나는데 창고의 특성상 고층화 및 대형화되어 랙크식으로 보관하고 있고, 이러한 랙 내부는 다양한 가연물질이 대량 포함되어 있어 화재하중을 높게 발생시킨다(6).

특히, 냉동창고는 저장물을 랙, 팔렛트 등을 이용하여 저장⋅집중화시키고, 냉동창고 내부의 칸막이 재료는 대부분 샌드위치 패널을 사용한다. 내부 마감재는 단열재로 많이 사용되는 우레탄 폼 등을 사용한다. 이러한 재료들은 높은 화재하중으로 인하여 화재 발생시 짧은 시간에 열 또는 연기 등에 의하여 화재확산 및 화재피해가 큰 경향 있어 인명피해 및 재산피해를 키우는 원인이 되고 있다. 따라서 화재를 초기에 감지할 수 있는 화재감지기의 역할이 중요하다. 물류창고에 관한 선행연구에는 높은 층고와 복잡한 랙구조에 의해 스포트형 연기감지기 및 열감지기는 조기감지 적응성이 저하될 것으로 연구 조사되고 있고(7), 더욱 환경이 냉혹한 냉동창고 내에서는 정온식 열감지기의 경우 냉동창고 온도가 -20 °C를 유지하고 있어 화재 감지까지 오랜시간 열 축적을 하여야 하기 때문에 초기 감지의 어려움이 있다. 차동식 스포트형 열감지기 마저도 영하의 온도에 의해 평시 온도가 낮아져 있는 상태로 감시상태를 유지하다가 화재가 아닌 출입문 개방 및 지게차 열에 따른 온도상승과 같은 상온의 온도에 노출되면 비교적 영하에서 영상에 따른 급격한 온도상승에 의한 화재 감지 신호를 발신하는 비화재보의 문제가 있다. 스포트형 광전식 연기감지기의 경우에도 Figure 1과 같이 냉동창고에 설치되어 있지만 냉풍기 쿨러와 같은 풍속에 의해 연기감지기 외기 노출에 따른 잦은 비화재보의 문제점이 발생하고 있는 것으로 나타났다(8).

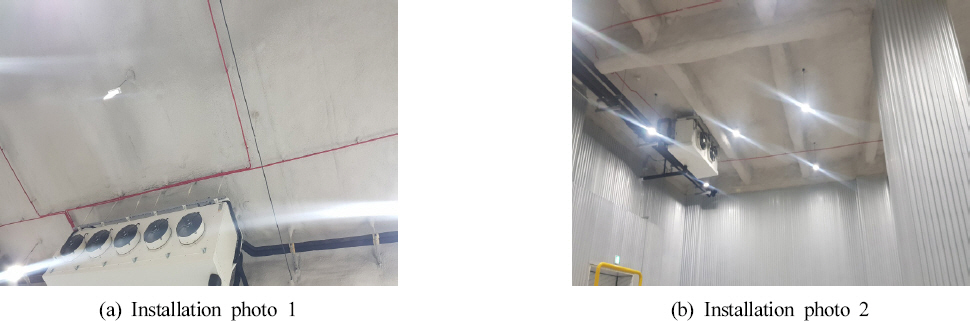

2.2 실태조사를 통한 냉동창고 공기흡입형 연기감지기 문제점

냉동창고에서는 2.1과 같은 문제점에 의해 대체적으로 공기흡입형 연기감지기를 사용하고 있다. 하지만 실태조사를 통해 공기흡입형 연기감지기 또한 문제점을 확인할 수 있었는데 공기흡입형 연기감지기는 기능적 특성상 365일 24 h 실내 공기를 흡입하고 검출을 통해 화재로 판단할 수 있는 입자특성이 나타난다면 화재신호를 수신기에 발신하는 기능을 갖고있다. 냉동창고에서도 냉풍기에 성에 및 얼음 적상을 제거해주는 제상기능을 제외하고 24 h 전원이 인가되어 365일 영하의 온도를 유지하고 있다. 이러한 영하의 조건에 운영되는 냉동창고 특성에 의해 공기흡입형 연기감지기의 파이프 표면에 성에 및 결로가 생기고 영하의 온도에 성에 및 결로가 얼어 적상되는 현상이 발생돼 파이프 구멍을 막는 경우가 생기는 것을 확인하였다. Figure 2와 같이 공기흡입형 연기감지기의 파이프는 경계구역별 냉동창고 실내를 전체 감지할 수 있도록 천장부에 설치되어 있다. 여기서 냉풍기도 천장에 설치되어 공기흡입형 연기감지기 파이프에 지속적으로 영하의 풍편을 내보내고 있어 성에 및 결로 현상이 발생될 우려가 높은 것을 확인하였다.

Figure 3은 냉동창고 내부에 설치되어 있는 공기흡입형 연기감지기 파이프에 성에 및 결로가 적상되어 결빙된 사진으로 Figures 3(a)~3(c)는 측벽면을 타고 상부로 올라가는 파이프 상단에 결빙된 결로 현상을 확인하였다. 추가적으로 Figure 3(d)는 오랜시간 결로 현상이 적상되어 파이프 한 지점 전체 결로가 냉각돼 쌓인 것을 확인하였다. 이처럼 실태조사를 통해 공기흡입형 파이프에서도 결로 적상으로 인해 화재 감지를 원활하게 못하는 것을 확인할 수 있었다. 이와 같은 원인으로는 세 가지의 경우의 수가 있을 것으로 판단된다. 첫째, 출입문 부근에 따듯한 실외의 공기가 창고 내부로 혼입되면서 비교적 상온인 공기가 창고 내부 상부로 올라가 온도를 빼앗기고 차가운 파이프 표면과 만나 발생되는 이슬현상(9)에 의한 것으로 판단된다. 공기에 포함된 수증기를 나타내는 지표인 상대습도는 온도가 높을 경우 공기에 내포할 수 있는 수증기의 양도 많아지게 되는데 여름철 바깥공기가 냉동창고 내부로 들어와 체류되는 경우 냉동창고 내부에 수증기가 유입되는 것과 같다. 즉, 상품 출하를 위해 지게차 및 이동차량에 의해 출입문이 잦게 열리고 닫히는 상황이 발생되면서 여름철 다습한 공기가 창고내부에 지속적으로 유입되는 상황이 발생된다. 둘째, 냉동창고 내부에서는 여러 가지 작업을 실시하는데 이때 공업장비인 지게차, 트레일러 등 엔진이 필요한 장비 및 장치를 사용하고 이때의 열 발생이 주위 온도를 높여 바닥 또는 공업장비에 붙어있는 얼음을 녹이고 수증기를 발생시켜 해당 수증기가 성에를 발생시킬 것으로 판단된다. 셋째, 냉동창고는 냉동창고 내부의 온도를 낮춰주기 위해 냉풍기 팬이 지속적으로 회전하여 영하의 풍편을 천장부에서 송풍하고 있다. 하지만 냉각을 수행하는 냉풍기는 공간 내 공기를 냉각하면서 이슬점 이하로 냉각 시 냉풍기 송풍팬에 응축수가 발생하며 시간이 경과되면 응축수가 결빙되고 성에가 냉풍기 팬 표면에 고착되면서 열교환 성능이 떨어져 주기적으로 녹여주는 제상기능이 있다(10). 제상기능은 송풍 팬을 정지시키고 전기히터방식으로 히터전열을 통한 가열로 팬 주위의 성에를 녹이는 방식을 갖는다. 이때 냉풍기 주위는 비교적 높은 온도가 조성되고 여기에 쌓인 얼음을 녹이면서 발생한 습한 공기가 냉풍기 주변으로 퍼지면서 근처 공기흡입형 연기감지기 파이프에 쌓여 성에 및 결로를 발생시킬 것으로 판단된다(11).

이처럼 국내 냉동창고를 실태조사한 결과 냉동창고 내부 화재감지시스템의 경우 공기흡입형 연기감지기를 가장 많이 사용하고 있지만, 파이프에 성에 및 결빙에 의한 파이프 흡입구멍 막힘과 같은 결로에 의한 문제가 가장 많이 나타났다. 이에 따라 본 연구에서는 실태조사를 통해 나타난 문제점을 재현실험을 통해 냉동창고에서 발생될 수 있는 성에 및 결로 조건을 확인해보고자 한다.

3. 실험방법 및 결과

3.1 냉동창고 결로 현상 재현실험 방법

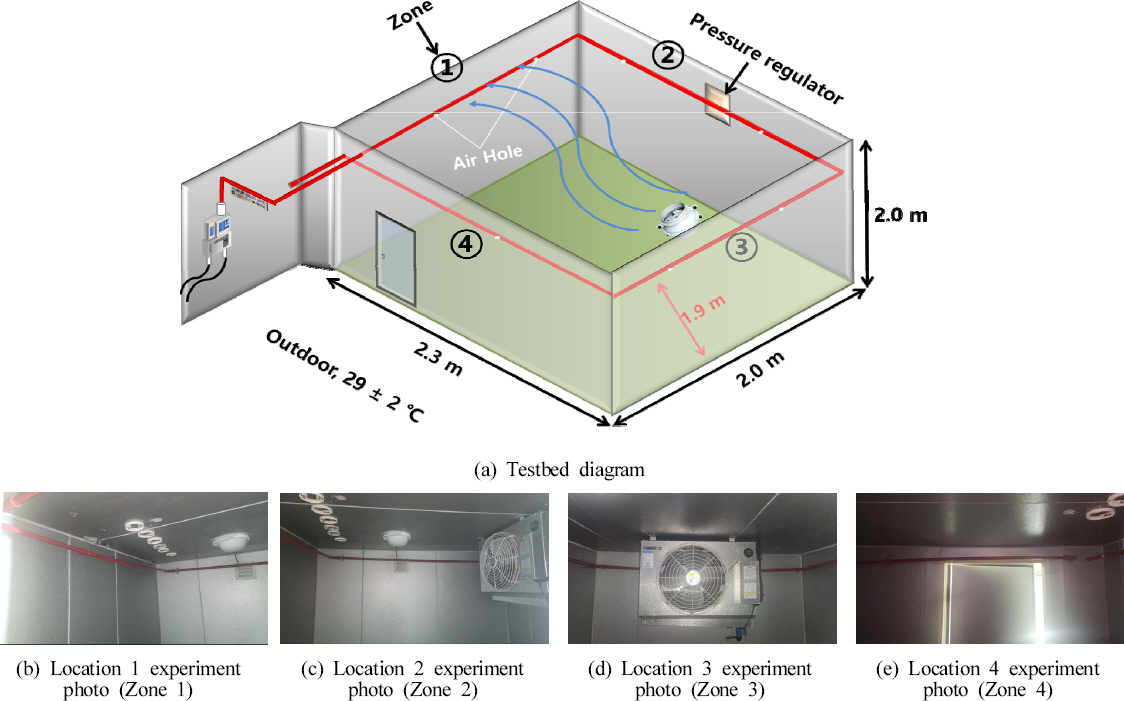

실태조사를 통한 결로 현상 재현실험을 진행하고자 소규모 냉동창고를 제작하여 실험을 진행하였고 냉동창고는 2.3 m × 2.0 m × 2.0 m의 크기이다. 공기흡입형 연기감지기(VEP-A00-P, VESDA Co., USA) 파이프의 공기흡입 구멍은 냉동창고 출입구 시작 지점에서 0.8 m의 간격으로 구멍을 뚫어 흡입하도록 제작 설치하였고, 파이프내의 유속은 32.1 L/min이며, 예비경보 농도는 0.08 %/m, 화재경보는 2.0 %/m에 작동하도록 구성하였다. 화재경보는 공기흡입형 연기감지기의 경우 흡입된 공기를 검출하여 감지하는 특성을 갖기 때문에 화재감지 연기 농도는 일반 광전식 연기감지기보다 연기 농도가 예민한 특성이 있다. 파이프의 끝 지점 흡입구는 냉동창고 외부 흡입부로 실외의 공기를 흡입하여 최종 공기흡입형 연기감지기 수신부에 도달되도록 하였다. 공기흡입형 연기감지기의 감지부 역할을 하는 파이프에 결로 현상 발생 기간과 결로 환경들을 파악하기 위해 Figure 4(a)와 같이 구성하였고 Figure 4(b) Zone 1의 지점은 냉풍기 맞은편 벽면으로 파이프의 시작 지점의 공간이다. Figure 4(c)의 Zone 2는 출입문의 맞은편이며 Figure 4(d) Zone 3은 냉풍기가 설치된 공간으로 냉풍기 뒤편으로 파이프를 설치하였다. Figure 4(e)의 Zone 4는 파이프의 끝(end) 지점이며 출입구 상단에 냉동창고 벽면 구멍을 뚫어 파이프를 통과시키고 파이프 끝단 흡입구에는 실외공기가 흡입되도록 하였다. 추가적으로 파이프가 통과된 외장재의 경우 실외의 공기가 실내로 못 들어오도록 마감하였다. 실험방법으로는 공기흡입형 연기감지기의 전원을 인가한 상태로 냉동창고를 504 h 동안 –20 °C 유지할 수 있도록 전원을 인가하였다. 냉동창고 기능상 내부 송풍팬에 결빙이 되지 않도록 하는 제상기능과 함께 504 h 동안 가동하였다. 제상은 6 h 주기로 20 min간 가동된다. 여기서 실험시작 24 h마다 주기별로 습도가 가장 많이 조성되는 여름철 오후 2∼3시에 출입문을 10 min간 개방하고 외기가 냉동창고 내부로 혼입될 수 있도록 조성하여 실험을 진행하였다. 총 외기 노출시간은 200 min을 노출 시켰다.

3.2 냉동창고 기간별 결로 현상 재현실험 결과

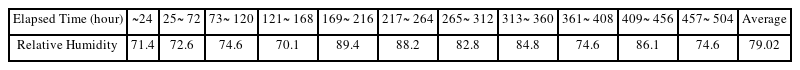

Table 1은 실험 기간 중 나타난 실외 습도를 나타낸 것이다. 평균 온도의 경우 29 ± 2 °C의 온도가 나타났으며, 실험시간 504 h 동안 상대습도는 최소 70.1 RH%, 최대 89.4 RH%, 평균 79.02 RH%로 나타났다. 실험시작 후 약 1 h 경과 냉동창고 내부는 –20 °C를 유지하였으며, 감지기의 형식승인 및 제품검사의 기술기준에 의거하여 공기흡입형 연기감지기의 화재감시 기능은 파이프 가장 먼 감지부 에서 120 s 이내에 연기를 감지하는 기준을 토대로 작동 예비 실험 후 결로 재현실험을 진행하였다.

Figure 5는 공기흡입형 연기감지기 파이프에 육안으로 식별 가능한 성에가 파이프에 고착된 될 때의 사진을 나타낸 것으로 실험 시간 168 h 경과 이후 사진이며, 실험체에 외기 노출시간은 총 60 min이 노출되었다. 해당 결과 결로 현상은 발생되지 않았고 결로 현상 발생 전 징후인 성에는 1∼4번 위치 중 1번 위치에서 육안 식별이 가능할 정도로 고착된 것을 확인할 수 있었으나 성에에 의해 파이프 흡입구멍을 막아 파이프 기류량 변화 및 고장 신호와 같은 특이 사항은 나타나지 않았다.

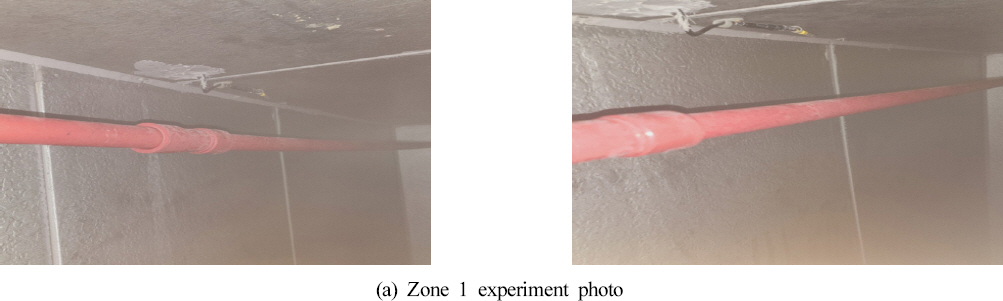

총 실험시간(504 h) 경과 이후 Figure 6과 같이 Zone 1 위치에서 파이프의 결로 및 결빙 현상이 가장 많이 육안으로 확인이 되었다. Zone 1 첫 번째 흡입구 지점에서부터 Zone 1 전체에 결로 현상이 발생 되었고 파이프 흡입구도 결빙되어 막힌 것을 확인할 수 있었으며, 수신기에 기류 에러 표시 또한 나타난 것을 확인하였다. Zone 1 에서는 지속적으로 제상과 습도에 노출 시킨 결과 수증기의 성에가 쌓이고 녹고를 반복하며 이슬이 되어 결로 현상이 발생돼 파이프 하부에 수분 장력에 의해 물방울 형태로 맺힌 것을 확인할 수 있었다.

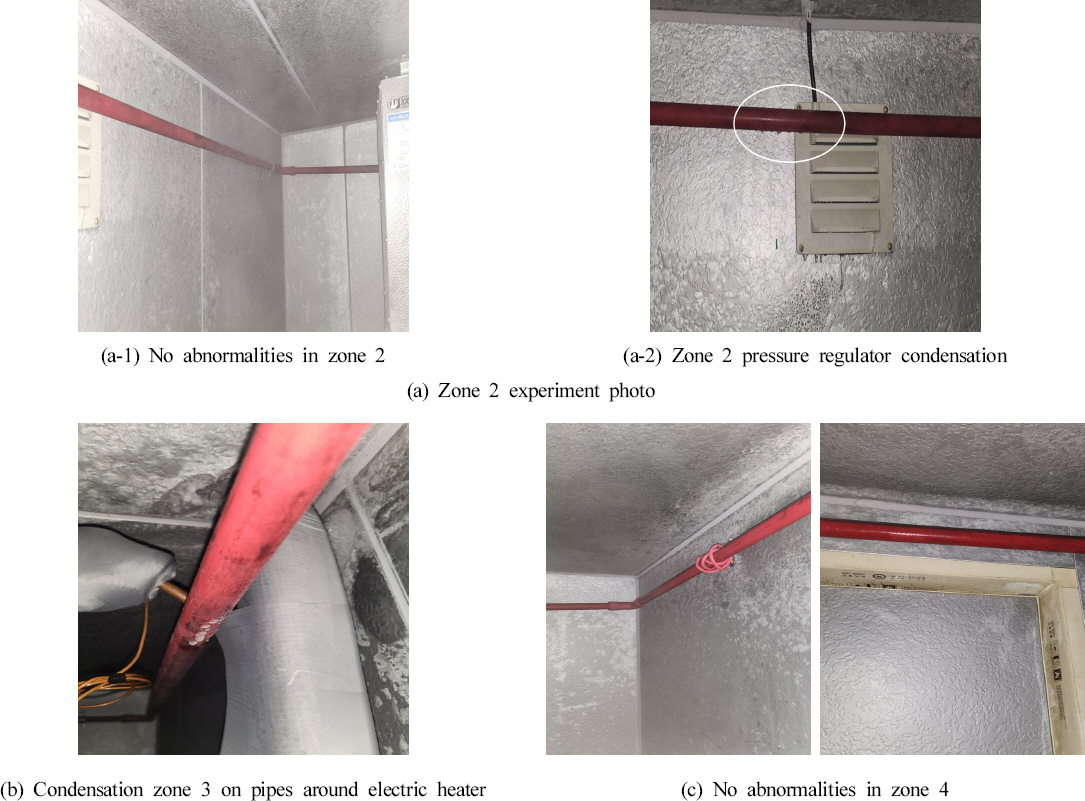

Figure 7은 총 실험시간 경과 후 Zone 2∼4 파이프 상태를 나타낸 사진으로써 Figure 7(a)는 Zone 2의 사진이다. 해당 위치에서는 Figure 7(a-1)과 같이 파이프 전체에 결로 및 결빙현상이 발생되지 않았고 특별 구역에서만 결빙현상이 발생되었는데, 해당 위치는 Figure 7(a-2)와 같이 냉동창고 내부의 압력조절을 담당하는 압력조절 배기구 위치에서 결로 현상이 발생되었다. 해당 압력조절 배기구는 창고내의 압력이 높아져 출입문의 문을 닫을 수 없거나 개방할 수 없을 때 창고내의 압력을 배출해주는 기능과 외부의 공기를 내부로 들어 올 수 있도록 흡입할 수 있는 설비이다. Zone 2에서는 실험 조건 중 문 개방과 닫을 때 생기는 압력조절로 인해 냉동창고 외부의 기류가 압력조절 배기구를 통해 내부로 들어오게 되었고, 출입문보다 적은 공기가 배기구를 통해 내부에 들어온 후 차가운 파이프 표면과 만나 이슬이 되고 결로 현상이 발생되어 최종적으로 결빙으로 이어진 것으로 판단된다.

Figure 7(b)는 Zone 3의 구역을 나타낸 사진으로 해당 구역은 냉풍기 뒤편으로 열선이 연결되어 냉풍기에 설치된 장소이다. 제상기능이 작동될 경우 열선에서 온도가 상승되고 해당 작동기능에 따라 열선 주위의 온도를 높인다. 이때 발생시키는 열선 열기에 의해 공기흡입형 연기감지기 파이프에 쌓여있던 성에가 녹으면서 수분으로 상변화 되고 파이프 밑으로 쌓인 후 해당 수분은 냉동창고가 재가동되면서 발생되는 저온 풍편에 의해 냉각되어 나타난 특성으로 파악된다.

Figure 7(c)는 Zone 4의 구역으로 출입구 부근의 공기흡입형 연기감지기 파이프가 설치된 곳이지만 비교적 근처에 있는 Zone 1의 구역에 파이프에서 결로 현상이 크게 발생되었다. Zone 4의 경우 출입문 개방에 의해 다습한 공기가 들어와 첫 번째로 체류되는 공간인데도 불구하고 결로 현상이 발생되지 않은 이유는 파이프의 온도가 Zone 1의 파이프가 Zone 4보다 낮게 유지되었고 다습한 공기는 차가운 표면에 접촉되어 이슬화되는 특성을 가지고 있기 때문에 외기 기류를 흡입하여 비교적 온도가 높은 Zone 4의 파이프 표면에서는 성에 및 결로가 생성되지 않았고 온도가 더욱 낮은 Zone 1의 파이프에 닿으며 이슬이 생성되었다. 실제 냉동창고 현장에서는 end캡의 위치는 냉동창고 내부에 위치되어 있다. 실험의 다양성을 위해 외기의 기류를 흡입하도록 설정하였고, 해당 조건에 따라 Zone 4의 end 흡입구 기류는 외부 상온 기류에 의해서 파이프 내부의 온도 자체가 Zone 1구역보다 높게 조성되어있기 때문에 외기의 기류가 이슬점에 가까운 Zone 4의 파이프보다 Zone 1의 파이프에 형성된 것으로 보여진다.

소규모 냉동창고를 통해 공기흡입형 연기감지기 결로 현상 재현실험 결과 결로 현상 발생조건은 다음과 같이 나타났다. 첫째, “냉풍기의 풍편이 지속적으로 노출된 파이프의 경우”는 냉풍기에서 발생되는 영하의 풍편이 공기중에 있는 수증기와 같이 파이프에 노출되고 풍편을 지속적으로 받은 파이프의 경우 창고내에서 가장 낮은 온도를 유지하고 있기 때문에 이슬점에 더욱 빨리 도달되어 공기중의 습기가 차가운 파이프 표면에 들러붙게 되어 결로 및 결빙현상을 발생시킨다. 둘째, “외기 기류가 통하는 공간(출입구 및 압력조절기 등)”의 경우 외부의 비교적 상온인 공기와 다습한 수증기가 냉동창고 내부로 들어오면서 급격한 온도 저하에 의해 이슬점에 도달되고 공기흡입형 연기감지기 흡입기류에 의한 상승 기류에 따른 파이프 표면과 만나 결로 응집 후 결빙된다. 셋째, “제상기능에 따라 열선 주위에 있는 파이프”의 경우 냉풍기가 정지된 후 열선에 의해 냉풍기 주변으로 상온의 온도조성이 발생되며 이때 성에가 녹으며 액체가 되고 냉풍기가 가동되어 액체가 다시 결빙되어 쌓이는 현상이 있다. 넷째, “열기 작업 또는 온도구배가 발생되는 외벽 등”이 있다. 따라서 냉동창고는 비교적 온도 편차가 많이 발생되지 않는 구역이거나 지속적으로 영하의 온도가 유지되는 공간일 경우 결로 현상은 발생되지 않지만 온도의 편차가 발생되거나 외기 기류가 혼입되는 공간일 경우 결로 현상 발생 가능성은 높을 것으로 판단된다. 또한 다습한 공기가 공기흡입형 연기감지기 파이프에 흡입된 이후 파이프 내부에서도 결로 현상이 발생되기 때문에 더욱 환경조성에 주의가 필요할 것으로 판단된다.

4. 결 론

본 연구는 냉동창고 화재감지시스템인 공기흡입형 연기감지기 감지부 파이프 결로 현상에 대한 실태조사와 재현실험 연구로써 다음과 같은 결론을 도출하였다.

국내 냉동창고 내의 화재감지시스템을 분석하고자 방문 실태조사 결과 냉동창고의 특성상 스프링클러설비를 설치하지 않았으며, 화재를 조기에 감지하기 위해 공기흡입형 연기감지기를 사용하고 있는 것으로 나타났다. 하지만 공기흡입형 연기감지기 설치된 파이프 특정 구역에 결로 및 결빙들이 발생되어 적상된 현장 구역이 있었으며 공기흡입형 연기감지기에 대한 적응성 문제점이 나타났다.

냉동창고 결로 현상을 확인하고자 재현실험을 진행하였고 실험 결과를 통해 냉동창고 화재감지시스템인 공기흡입형 연기감지기 파이프 결로 현상 구비조건은 다음과 같이 정리할 수 있었다. 첫째, 냉풍기의 풍편이 지속적으로 노출된 파이프의 경우 둘째, 외기 기류가 통하는 공간(출입구 및 압력조절기 등)의 경우 셋째, 제상기능에 따라 성에가 녹으며 액체가 되고 액체가 다시 결빙되어 쌓이는 경우 넷째, 온도구배가 발생되는 외벽의 경우에 결로 현상이 발생된다.

이러한 결로 현상에 의한 화재감지시스템 성능저하를 예방하고자 한다면 해당 논문에 의한 구비조건을 토대로 창고 내 결로 발생구역을 선정하고 주기적 관리 및 운영매뉴얼 통한 사전 예방이 필요할 것으로 판단되며, 냉풍기의 풍편이 지속적으로 노출되는 부분 및 구비조건 구역에 대해서는 공기흡입형 연기감지기 설치를 제외하고 비교적 스포트형 감지기보다 조기감지 성능이 우수한 광센서감지선형 감지기를 추가로 설치하여 2중 화재감지시스템을 활용한다면 냉동창고 내에서의 화재감시를 효율적으로 운영할 수 있을 것으로 판단된다.

본 논문에서는 국내 냉동창고 화재감지시스템인 공기흡입형 연기감지기에 대한 결로 및 결빙현상에 대하여 재현실험을 진행하였다. 시대적 번영과 함께 나날이 증가하고 있는 냉동창고에 대한 적응성이 있는 화재감지시스템을 개발하고자 한다면 냉동창고 내부 특성에 관한 연구가 지속적으로 이루어져야 될 것으로 판단된다. 또한 냉동창고 내부 환경은 영하의 온도에 의해 습도가 낮고 공기 중에 있는 수분포화도 또한 낮게 나타나기 때문에 빠른 화재확산 위험이 내포되어 있어 초기 감지가 중요하지만 초기 감지를 위한 공기흡입형 연기감지기에서도 결로 현상과 같은 문제점이 나타나 이를 방지하고자 공기흡입형 연기감지기 파이프를 이중 구조로 하여 양방향 송풍을 통해 결로 현상을 예방할 수 있는 공기흡입형 연기감지기의 개발이 필요할 것으로 판단된다.

후 기

본 연구는 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었음(RS-2022-00156237).