Multilayer ceramic capacitors (MLCC) 공장 클린룸의 공조환경과 연기감지기의 성능을 고려한 최적 설치위치 설정에 관한 연구

A Study on Setting the Optimal Installation Location considering the Air-conditioning Environment of the MLCC Factory Clean Room and the Performance of the Smoke Detector

Article information

Abstract

MLCC 공장의 목적상 클린룸 내부에는 순환 기류가 형성된다. 이 기류는 화재가 발생하였을 때 연소생성물(열, 연기, 독성가스 등)의 이동에 영향을 주며 이로 인해 화재를 감지하는데 소요되는 시간을 지연시킬 위험성이 있다. 본 연구에서는 클린룸 내부의 순환 기류가 화재 확산에 미치는 영향을 분석하기 위해 실제 MLCC 공장 클린룸을 대상으로 T.A.B.를 실시하였으며, 화재 시뮬레이션 프로그램을 이용한 모델링을 통해 연기 감지에 소요되는 시간을 단축할 수 있는 감지기 위치를 도출하였다.

Trans Abstract

A circulating airflow was generated inside the clean room of an MLCC factory. This airflow affects the movement of combustion products (such as heat, smoke, and toxic gases) when a fire breaks out, and there is a risk of delaying the time required to detect the fire. In this study, testing, adjusting, and balancing were conducted for an actual MLCC plant clean room to analyze the effect of the circulating airflow inside the clean room during fire spread. In addition, the optimal detector location that reduces the time required for smoke detection was determined using a fire simulation program.

1. 서 론

Multilayer ceramic capacitors (MLCC)란 세라믹콘덴서의 한 종류로써 전자제품의 회로에 전류가 일정하게 흐르도록 제어하는 부품이다. MLCC는 스마트폰, TV, 컴퓨터 등 전자 회로가 들어가는 거의 모든 제품에 필요하기 때문에 현대 산업의 쌀이라고 불릴 정도로 필요성이 높은 핵심부품이다. MLCC는 부품의 특성상 클린룸(clean room)에서 생산되어야 한다. 클린룸이란 공기 중의 미세한 부유 먼지가 극히 적고, 요구되는 청정도가 항상 유지되고 있는 방을 말한다(1). 클린룸 내부의 미립자, 공기의 온도⋅습도 등이 일정하게 유지되도록 제어하기 위해 급배기 설비가 설치되기도 하며, 이로 인해 클린룸 내부에 일정한 방향으로 순환하는 기류가 형성되기도 한다.

국내 대부분의 MLCC 공장에서는 화재를 자동으로 감지하기 위해서 열 또는 연기감지기를 사용한다. 그러나, 급배기 설비에 의해 형성된 순환 기류가 감지기의 활동에 부정적인 영향을 미칠 위험성이 있다. 예를 들어, 급배기 설비에서 발생한 순환 기류로 인해 발화원에서 발생한 열 및 연기 등이 감지기에 도달하는 시간이 지연되는 상황이 발생할 수 있다. MLCC 공장에서 화재 감지 시간 지연은 막대한 재산 및 인명 피해로 이어질 가능성이 높다(2).

이에 본 연구에서는 MLCC 공장 클린룸의 공조 환경이 화재 감지에 미치는 영향을 분석하기 위하여 제연설비 testing, adjusting and balancing (T.A.B.) 및 시뮬레이션 프로그램을 이용한 화재 모델링을 실시하였다. 최종적으로 분석 결과를 기반으로 MLCC 공장 클린룸의 화재 감지 방안을 도출하였다.

2. MLCC 공장 클린룸의 화재 위험성

2.1 클린룸 내부의 공조 환경

클린룸은 오염 제어가 행해지고 있는 한정된 공간으로, 공기 속에 포함되어 있는 먼지뿐만 아니라 온도, 습도, 실내 공기압, 가스 성분, 정전기, 전자파 등의 환경 조건이 제어되는 방을 의미한다. 일반적으로 ISO 14644-1(3)에 의거하여 클린룸을 설계하고, 청정도를 관리한다. 클린룸 관리에서 가장 중요한 청정도의 기준은 1961년 미국 공군에서 발표된 기술 교본이 기초가 되었다. 이 교본은 클린룸의 설계와 부유 입자 기준, 작업절차(인입절차, 복장규정, 제한 품목, 재료의 청소, 크린룸 청소절차) 등을 규정하고 있다.

클린룸은 실내 기류 형태에 따라 종류를 구분할수 있다(1). 일반적으로 클린룸의 급기 설비에 풍량을 조정하여 방 한쪽에 설치된 배기구로 환기를 하는 형태로 기류를 순환 기류를 형성한다. 기류의 종류에는 단일방향류(수직형, 수평형 등), 비단일방향류(비층류, 난류형 등) 및 혼재류형 등이 있다. 본 연구에서 분석할 MLCC 공장 클린룸의 기류 형태는 비단일방향류 방식이며 천장면에서 공급된 공기를 하부 벽면으로 배기한다. 공급되는 공기의 일부는 생산 장비로 배기되기도 한다. 본 연구에서 분석할 대상지의 기류 형태의 이해를 돕기 위해 Figure 1에 개념도로 정리하였다.

2.2 클린룸의 화재 감지 시스템

클린룸의 화재 감지 시스템에 관한 국내외 기준을 분석한 결과에 의하면 클린룸 내부에 형성되는 기류를 고려하여 감지기를 설치해야 한다는 내용은 찾아볼 수 없다. 국내에서도 감지기를 설치할 때, 클린룸의 특성을 고려하지 않고 일반 건물에 설치하는 방식과 동일하게 감지기의 위치를 설정하고 있다.

이는 다음과 같은 문제를 야기할 수 있다. 예를 들어, 급배기 설비에 의해 천장면에서부터 시작하는 하강 기류가 발생한다면 바닥 부분에 위치한 발화원에서 생성되는 열 또는 연기 등이 천장에 위치한 감지기에 도달하기까지 소요되는 시간이 지연될 것이다. 화재 감지의 지연은 소화 설비 및 경보 설비 등의 작동 또한 지연시키기 때문에 대형 재산 및 인명 피해로 이어질 우려가 크다.

이에 본 연구를 통해 MLCC 공장 클린룸의 화재 감시 시스템의 효율성을 향상시킬수 있는 방법을 도출하고자 한다.

2.3 선행연구 분석

성능위주설계 제도가 국내에 도입되기 시작하면서 클린룸의 화재 위험성을 평가하기 위한 연구가 시도되기 시작하였다. 본 절에서는 시뮬레이션 프로그램을 이용하여 클린룸의 화재 위험성을 평가하고자 한 연구들을 분석하였다.

Park(4)은 대규모 클린룸에서 화재가 발생한 상황을 화재 시뮬레이션 프로그램(FDS)을 이용하여 분석하였다. 발화원에서부터 생성되는 열, 연기, 일산화탄소의 확산을 분석하였다. 또한, 클린룸 내부의 공조 환경을 구현하기 위해 내부 공기의 하강속도를 0.1 m/s로 설정하였다. 이러한 방법을 통해 클린룸의 공조 환경을 고려한 화재 위험성을 분석하고자 하였다.

Son 등(2)은 반도체 공장의 인명 안전성을 평가하기 위해 건물구조, 공조설비 시스템, 근무 형태 3가지 요인을 변수로 설정하여 분석을 진행하였다. 해당 연구에서도 공조설비의 작동 유무가 화재의 확산에 영향을 줄 것이라 판단하여 실험 변수로 설정하였다. 즉, 공조설비가 작동하지 않는 경우에는 공장 내부에 급기 또는 배기 되는 공기가 없는 상황을 가정하여 근무자의 피난 행동을 분석한 것이다.

Son과 Jang(5)은 liquid crystal display (LCD) 제조공정 클린룸의 화재 위험성을 분석하였다. 해당 연구에서도 클린룸 내부의 순환 기류가 화재에 미치는 영향을 분석하고자 하였다. 배기 시스템에 작동 유무에 따른 스프링클러의 작동 여부를 분석하였다.

선행연구 분석 내용에서도 알 수 있듯이 클린룸 내부 공조 환경이 화재 확산에 미치는 영향을 해석하고자 한 시도가 다수 있었다. 그러나, 클린룸 내부의 순환 기류를 구현하기 위해 설정한 방법들에 대한 근거가 부족한 것으로 판단된다.

본 연구에서는 실제 MLCC 공장 클린룸에서 실시한 T.A.B. 데이터를 기반으로 화재 상황을 구현하였기 때문에 이러한 문제점을 일부 해결할 수 있을 것으로 판단한다. 또한, 이를 기반으로 화재 모델링을 실시하여 화재 감지 시간을 최소화할 수 있는 감지기 위치를 도출하고자 한다.

3. 공조 T.A.B.를 통한 MLCC 공장 클린룸의 공조환경 분석

3.1 실험대상지 및 제연 T.A.B.의 개요

T.A.B.는 testing (시험), adjusting (조정), balancing (평가)의 약어로 제연설비, 공기조화설비 등이 설계에서 의도한대로 기능을 발휘할 수 있도록 점검, 조정하는 것을 말한다. 일반적으로 T.A.B.를 통해 공기 및 물 분배의 밸런싱, 전체 시스템의 성능 평가, 전기 계측, 소음 측정 등을 실시한다. 이를 통해 설비의 용량 조정, 유량의 균형 분배를 위한 조정 등을 수행하며, 이는 에너지 절감, 사후 개보수 방지, 쾌적한 환경 조성 및 효율적이고 체계적인 건물 관리로 이어진다(6).

본 연구에서는 부산에 위치한 MLCC 공장 클린룸을 분석 대상지로 선정하였다. 해당 공장에 대한 자세한 내용은 보안상의 이유로 기술하지 않았다. 해당 공장에서는 제품 생산이 이루어지는 공간의 청정도를 유지하기 위해 천장 부분에 급기구가 설치되어 있으며, 벽면의 하부에 배기구가 설치되어 있다. 급기는 blow filter unit (BFU) 방식으로 이루어지며, 급기구에는 확산판이 설치되어 Figure 2와 같은 방향성을 갖게 된다. 천장면에 일정한 간격으로 설치된 BFU에 의해 클린룸 전체에 하강기류가 형성된다.

3.2 공조 환경 구현을 위한 급배기 설비의 풍량 분석

본 연구의 목적은 클린룸에 형성된 하강 기류가 감지기의 화재 감지에 미치는 영향을 분석하는 것이다. 따라서, 하강 기류를 형성하는 급배기 설비의 용량을 중점적으로 분석하였다. Figure 3에서 천장과 벽면에 설치된 급배기 설비의 풍량을 측정하는 모습을 확인할 수 있다.

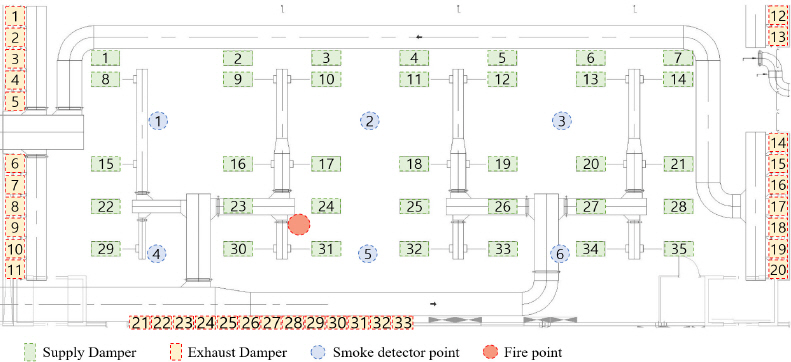

T.A.B.를 실시한 클린룸의 면적은 약 500 m2이며, 천장면에 급기구 35개, 벽면에 배기구 33개가 설치되어 있다. 클린룸의 평면도와 급기구 및 배기구의 위치는 Figure 4에서 확인할 수 있다. 또한, 급기팬과 배기팬의 성능은 Table 1에 정리하였다.

Table 1에 표시된 번호(number)는 Figure 4에 표시된 급배기 설비의 위치를 의미한다. 실존하는 클린룸의 급배기 설비 송풍량을 실측하고, 이를 바탕으로 화재 모델링을 진행하였다. 이를 통해 본 논문의 분석 결과의 신뢰도를 확보하였다.

또한, Figure 4에는 클린룸 내부에 설치된 연기감지기의 위치를 표시하였으며, 가상 시나리오의 화재 발생 위치를 표시하였다.

4. 연기감지기의 화재 감지 시간 및 위치 분석

4.1 시뮬레이션 프로그램을 이용한 화재 모델링

클린룸 내부에서 화재가 발생한 상황에서 생성되는 열, 연기 및 독성가스의 확산 양상을 가장 정확하게 분석하는 방법은 클린룸에서 실화재 실험을 실시하는 것이다. 그러나, MLCC 공장에는 고가의 생산 장비가 있기 때문에 경제적인 위험이 따른다. 그렇지 않으면 연기 발생기를 이용하여 연기의 확산을 예측하는 방법을 사용할 수 있을 것이다. 그러나, 화염에 의한 부력, 연소생성물의 발생량 등을 현실적으로 구현하기 어렵기 때문에 합리적인 실험 방법이라 할 수 없다.

대신에 본 연구에서는 화재 시뮬레이션 프로그램을 이용하여 클린룸 내부에서 화재 상황을 모델링하였다. 화재 시뮬레이션의 결과를 전적으로 신뢰하기는 어렵지만 연소생성물의 발생량, 화염에 의한 부력 등을 신뢰할 만한 수준으로 구현할 수 있으며, 다수의 화재 상황을 횟수 제약 없이 구현할 수 있기 때문에 본 연구의 목적에 알맞은 분석 방법이라 판단하였다.

본 연구에서는 국내에서 가장 널리 사용되고 있는 화재 시뮬레이션 프로그램인 Pyrosim (버전정보: 2022.3.1208)을 사용하였다. Pyrosim은 national institute of standards and technology (NIST)에서 개발한 fire dynamics simulatior (FDS)라는 화재 시뮬레이션 프로그램의 계산 알고리즘을 기반으로 한다. FDS에 유저가 손쉽게 프로그램을 사용할 수 있도록 인터페이스를 추가한 프로그램이 Pyrosim이다.

화재 시뮬레이션 프로그램을 수행하기 위해서는 가연물에 대한 정보(열, 연기 및 독성가스의 생성량, 화재성장속도 등), 구현할 소방시설에 대한 정보(감지기, 스프링클러 등)를 입력해 주어야 한다. 프로그램 사용자가 입력하는 값에 따라 분석 결과가 달라지기 때문에 신뢰도 있는 데이터에 의거하여 신중하게 입력하여야 한다. 공조설비는 정상 작동 상황에서 급⋅배기량은 T.A.B 측정값으로 하였으며, 화재시뮬레이션의 화재는 원인미상의 전기적 점화원에 의해 생산 장비 전기판넬에서 화재가 발생하는 상황으로 인근 MLCC 이형필름(PET필름)으로 확산되는 상황을 설정하였다. 이 때 화원의 위치는 MLCC 이형필름 보관장소이다. 화재성장속도는 화재실의 제조 공정상 고온에서 작업이 이뤄지며 원료 및 생산제품에 의해 위험물질이 발생 가능하므로 ‘빠름(fast)’으로 설정하였다. 해당 클린룸에서의 화재 발생 상황을 구현하기 위해 입력한 값을 Table 2에 정리하였다. 이때 Table 2와 같이 발열량, 화재성장률, 연기 및 독성물질(CO)의 발생량은 핀란드 VTT의 선행연구에서 제시된 값을 인용(7)하였다. 해석공간의 mesh 크기는 0.2 × 0.2 × 0.2 m로 해석공간의 적정성 검사를 수행한 후 모델링 하였다. 또한, 실제 설치된 연기감지기의 사양을 조사 한 후 OPM 값을 적용하였다.

4.2 감지기 설치 위치에 따른 화재 감지 시간 분석

국내 감지기 설치 관련 기준인 NFTC 203(8) 및 NFPC 203(9)에 의거하여 감지기를 설치하였을 때화재를 감지하는 시간을 분석하였다. 분석 대상지의 천장면까지의 높이는 4 m이다. 클린룸에 설치된 감지기는 1종 광전식 연기감지기이며, 클린룸의 바닥 면적이 500.0 m2이기 때문에 총 6개의 연기감지기가(감지농도: 3.28 %/m) 설치되어 있다. 감지기의 위치는 Figure 4에 확인할 수 있다.

MLCC 생산 장비에서 화재가 발생한 시나리오를 구현하기 위하여 생산 장비를 발화원으로 지정하였다. 이를 Pyrosim을 통해 구현하여 화재를 감지하는데 소요되는 시간을 측정하였다. 결과는 Table 3 및 Figure 5에 도시하였다.

Scenario A에서는 천정에 설치된 5번 연기감지기가 작동하엿고, Scenario B는 벽체 환기 풍도측에 설치된 연기감지기가 작동하였다.

Figure 5는 호흡 한계선인 1.8 m 높이(10)에서 연소생성물의 확산 정도를 나타내고 있다.

클린룸의 공조 환경의 특성상 기류의 순환이 형성된다. 천장면에 설치된 급기 설비에 의해 하강기류가 발생하고, 벽면 하부에 설치된 리턴 덕트에 의해 공기가 클린룸 외부로 배출된다. 급기구에서 발생한 하강 기류가 발화원에서 발생한 연소생성물(열, 연기 및 독성가스 등)이 천장에 설치된 감지기에 도달하는 것을 방해하여 화재 감지 시간이 지연 될 것이라 판단 하였다.

이러한 문제점을 해결하기 위해 바닥면에 가까운 리턴덕트에 연기감지기를 설치하였으며, 이에 따른 화재감지 소요시간을 분석하였다. 그 결과는 Table 3 및 Figure 5에 정리하였다.

감지기를 천장면에 설치한 경우와 바닥면에 가까운 리턴덕트에 설치한 경우를 비교한 결과에 의하면 후자의 화재 감지 소요 시간이 102 s 정도 단축되는 것으로 나타났다. 이는 NFPC 203 및 NFTC 203에 의거하여 감지기를 설치하였을 때보다 약 71% 단축된 결과이다.

5. 결 론

본 연구에서는 클린룸 내부의 급배기 설비로 인해 형성되는 하강 기류가 연기 감지기의 감지 활동에 미치는 영향을 분석하였다. 또한, 감지기가 연기를 감지하는데 소요되는 시간을 단축시킬 방법을 제안하였다.

이를 위해 실제 MLCC 공장 클린룸에서 T.A.B.를 진행하여 급배기 설비의 실질적인 성능을 측정하였으며, 이를 기반으로 화재 시뮬레이션 프로그램을 이용하여 화재 모델링을 실시하였다.

국내 감지기 설치 방법에 관한 기준인 NFTC 203 및 NFPC 203에 의거하여 감지기를 설치한 경우와 클린룸 내부의 공조 환경을 반영하기 위해 벽면 하부의 리턴 덕트에 감지기를 설치한 경우의 연기 감지기 시간을 비교하였다.

그 결과, 리턴 덕트에 감지기를 설치한 경우의 연기 감지 시간이 약 71% 더 짧은 것으로 나타났다. 이는 클린룸 내부의 하강 기류가 발화원에서 발생하여 상승하려 하는 연소생성물(열, 연기, 독성가스 등)의 이동을 방해하여 천장면에 설치된 연기 감지기에 도달하는 시간을 지연시킨 것으로 해석되며, 이를 해결 하기 위해 클린룸 내부의 공기를 배기하는 리턴 덕트에 감지기를 설치한다면 연기 감지에 소요되는 시간을 단축할 수 있는 것으로 판단된다.

클린룸은 주로 고가의 장비를 생산하는 경우가 많다. 만약에 클린룸에서 화재가 발생한다면 대규모 피해로 이어질 위험성이 높다. 그러나, 클린룸의 특성을 반영한 소방시설 설계 방안은 미비하다. 본 연구의 결과는 이러한 미비점을 보완하는 과정에 활용될 수 있다.

후 기

이 성과는 2023년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2023- 00278882). 또한, 이 연구는 소방청 및 과학기술정보통신부가 출연하는 국민소방협력 초기대응 현장지원 기술개발사업의 재원으로 한국산업기술평가관리원의 지원을 받아 수행되었음(과제번호: 20016433).