목재 가연물의 연소 시 생성되는 탄화가 열분해에 미치는 영향

Effects of Char Produced from Burning Wood Combustibles on Thermal Pyrolysis

Article information

Abstract

목재 연료의 연소 시 생성되는 탄화가 열분해 과정에 미치는 영향을 고찰해 보기 위해서 ISO 5660-1 콘칼로리미터 실험을 수행하였고 Fire dynamics simulator (FDS) 전산해석 결과와 비교 분석하였다. 목재 연료로는 건축자재, 가구재 등에 대표적으로 사용되는 Douglas-fir를 사용하였다. Douglas-fir 연소 시 측정된 열방출률은 FDS 전산해석을 통해 예측한 결과와 비교적 잘 일치하였지만 탄화 층의 표면반응을 고려하지 않는 FDS 전산해석 모델은 훈소과정에서 지속적으로 방출되는 열을 예측하지 못하였다. 그럼에도 불구하고 FDS 전산해석을 통해 탄화 층은 가연물에 열 장벽을 형성하여 내부로의 열전달을 방해하고 열적 두께를 두껍게 하여 열분해율을 감소시키는 것을 확인하였다.

Trans Abstract

To investigate the influence of the char layer formed during the combustion process on the pyrolysis of wood combustibles, ISO 5660-1 cone calorimetry experiments and Fire dynamics simulator (FDS) simulations were performed, and the results from these two methods were compared. The wood combustible selected as the fuel for this study, Douglas fir, has been widely used for the production of building materials, furniture, etc. The heat release rate (HRR) measured from the cone calorimetry experiment was in good agreement with the result predicted by the FDS simulation. However, the FDS simulation failed to predict the heat released by the smoldering combustion process, due to the absence of the char surface reaction in the model. The FDS simulation results clearly indicate that the char layer formed on the surface of combustibles produces a thermal barrier which prevents heat transfer to the interior, thickening the thermal depth and thus reducing the pyrolysis rate of combustibles.

1. 서 론

최근 5년 간 국내 산불 발생은 연평균 539 건이며, 피해면적은 연평균 661 ha에 달하고 점점 증가하는 추세이다. 산불이 빈발하는 시기는 봄철(3~4월)이며 산불 발생 건수의 48% 면적의 62%를 차지하고 있다[1]. 이렇게 발생한 산불은 초기에 발견이 어려워 대형 산불로 번지는 경우가 많으며 크나큰 인명피해와 재산피해를 초래한다. 대형 산불로 인한 피해를 줄이기 위해서는 산림을 구성하고 있는 목재에 대한 연소 특성을 이해하고 초기 진압할 수 있도록 관련 연구의 수행이 절실한 실정이다. 목재의 연소는 오랫동안 화재 연구에서 중요한 부분으로 인식되어왔다. 목재 가연물에 열이 가해지면 고체 중합체를 통해 가연성 증기와 탄화(Char)로 열분해되며 가해진 열에 의해 고체 중합체가 반응하여 내부 목재 가연물의 내부 온도가 상승함으로써 열분해를 촉진시킨다. 열분해를 통해 발생된 가연성 증기는 공기와 적절하게 혼합되어 일정 온도 조건을 충족하게 되면 연소반응으로 이어진다. 일단 연소반응이 시작되어 화염이 발생하면 가연물에 열을 재공급함으로써 가연성 증기의 발생을 촉진 시킨다[2]. 하지만 목재 가연물과 같이 열분해과정 중 탄화가 발생하는 경우 열장벽(Thermal barrier)이 생성되어 가연물 내부로의 열전달을 방해하고 중합체와 공기의 접촉을 차단하여 가연성 증기의 생성을 방해한다. 따라서, 목재 가연물의 연소 시에 발생 되는 탄화의 영향은 가연물의 연소 특성 및 화염 전파를 결정짓는 중요한 인자이다.

Kung [3]은 열적 두께가 얇은 목재의 열물성 변화가 열분해율에 미치는 영향을 수치적으로 연구하였으며 Bryden 등[4]은 열적 두께가 두꺼운 목재의 가연성 증기, 탄화층, 타르의 생성을 종합적으로 고려하여 열분해 과정을 고찰한 바 있다. 한편 Blasi [5]는 탄화 및 비탄화 고체 연료별 연소 반응모델(단순 반응 모델, 다단계 반응 모델)을 제시하였다. 이와 같은 선행연구[3-5]를 통해 목재의 연소과정 중 생성되는 탄화 층은 가연물 내부로의 열전도를 방해하고 이로 인해 열분해를 영향을 주는 것으로 잘 알려져 있다. 하지만 목재의 연소과정에서 발생하는 탄화 층의 생성률을 정확히 예측할 수 있는 모델이 부재하고 이로 인해 탄화 층 비율의 증감이 열방출이나 열분해에 미치는 영향을 고찰한 연구는 매우 제한적인 실정이다. 따라서 본 연구에서는 목재 가연물의 탄화 비율이 연소과정 중 열분해와 열방출률에 어떤 영향을 주는지 살펴보고자 하였다. 이를 위해 목재 가연물로는 건축자재, 가구재 등에 사용되는 대표적인 목재인 Douglas-fir를 선정하였고 ISO-5660 콘칼로리미터 실험결과와 화재 시뮬레이션 코드인 Fire dynamics simulator (FDS) 전산해석을 통해 목재 가연물의 탄화 비율에 따른 열방출율과 열분해율을 비교·분석하였다.

2. 실험 및 전산해석 방법

2.1 실험방법

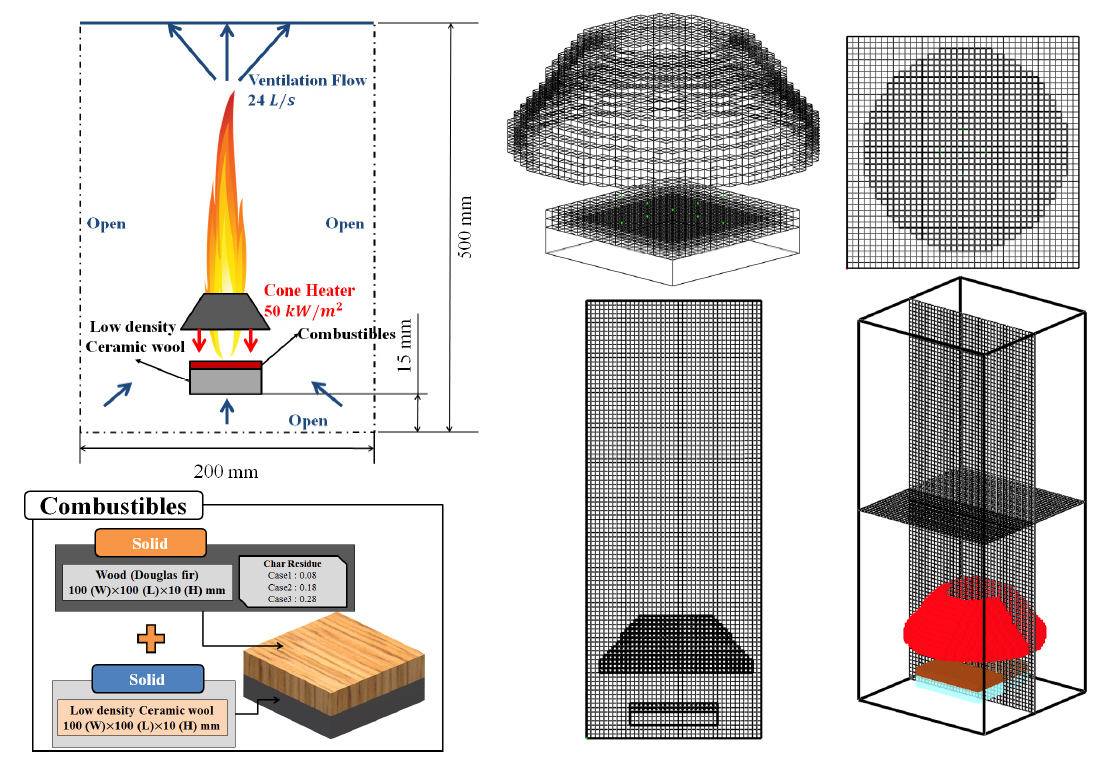

목재 가연물의 탄화 비율에 따른 연소 특성을 고찰해 보기 위해 Figure 1에 제시된 ISO 5660-1 콘칼로리미터를 사용하였다. ISO 5660-1의 규격을 만족하는 콘칼로리미터 실험 장치는 그림에서 보는 바와 같이 콘 모양의 복사열 히터를 구비하고 있으며 실험이 시작되면 고체 가연물의 표면에 수직 방향으로 균일한 복사 열유속을 전달하여 고체 가연물의 열분해와 연소 반응을 발생시킨다. 고체 가연물의 열분해와 연소 반응이 진행되는 동안 열방출률 및 고체 가연물의 질량 감소율을 측정하였다. 시험 전, Douglas-fir 샘플(100 (W) × 100 (L) × 10 (T) mm)의 함수율에 의한 영향을 최소하기 위하여 ASTM D4442-92 기준[6]을 참고하여 104 ℃에서 건조하였다. 또한 열분해 과정에서 샘플이 부풀어 홀더 밖으로 빠져나가는 것을 방지하기 위해 금속 메쉬를 홀더의 상단에 부착하였다. 콘히터가 샘플 표면에 50 kW/m2의 복사열을 방출하여 자연 착화가 이루지고 시험의 종료는 화염의 소멸과 샘플의 질량 변화가 없는지를 관찰하여 결정하였다. FDS 전산해석에 필요한 목재 가연물의 탄화 비율을 결정하기 위해서 식(1)에 제시되어 있는 바와 같이 시험 실시 전 질량(w1)과 시험 종료 후 질량(w2)을 측정하여 Douglas-fir에서 생성되는 탄화 비율을 약 18%로 결정하였다[7].

2.2 전산해석 방법

FDS 전산해석은 Figure 2에 제시되어 있는 바와 같이 200 (W) × 200 (L) × 500 (H) mm 크기의 해석 공간에서 콘칼로리미터 실험과 동일하게 Douglas-fir를 가연물로 설정하고 샘플 홀더의 하단부는 단열 처리하였다. 공간의 상부에는 콘칼로리미터 실험 조건과 동일하게 24 L/s의 유량 입력하였으며 하단부와 각 벽면은 개방 상태(Open)로 설정하였다. 콘히터는 콘칼로리미터 규격에 맞게 모델링하였고 콘히터와 Douglas-fir 표면 사이의 거리는 25 mm로 설정하였다. 전산해석을 수행하기 위해 적용한 해석 격자수는 그림에서 불 수 있는 바와 같이 총 160,000개이다.

목재 가연물의 열분해 과정은 식(2)를 통해 예측하였고 Douglas-fir의 열분해를 통해 발생된 가연증기는 목재의 열분해 시 주로 발생하는 대표적인 가연성 증기인 메탄 (Methane, CH4)으로 모두 전환된다고 가정하였다[8]. 가연성 증기의 연소반응은 식(3)에 제시된 유한반응모델(Finite rate reaction model)을 이용하여 해석하였다. Douglas-fir의 탄화 비율은 직접 콘칼로리미터 실험을 통해 획득된 질량의 비인 0.18로 입력하였다.

식에서

3. 실험-전산해석 결과 및 고찰

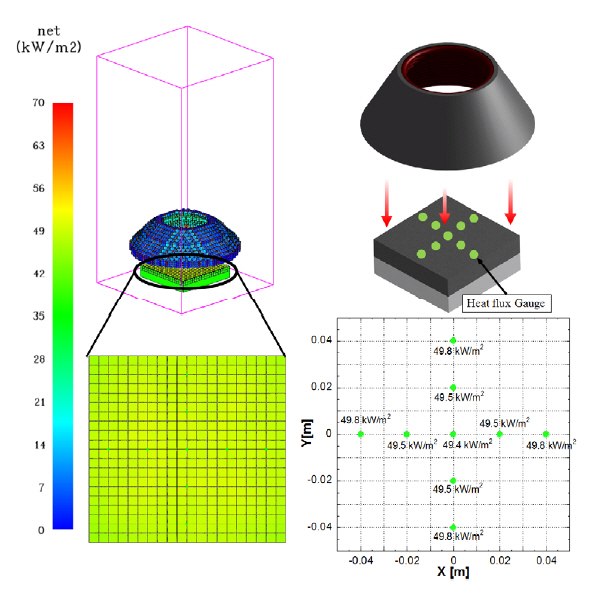

연소반응이 일어나기 전 Douglas-fir의 열분해는 오로지 콘히터로부터 전달되는 복사열유속에 의해서 일어나게 된다. Figure 3는 점화되기 전 FDS 전산 해석을 통해 계산된 Douglas-fir 표면의 열유속 분포와 실험으로 측정한 열유속을 비교한 결과이다. 그림에서 볼 수 있는 바와 같이 FDS 전산해석 결과에서도 실험 조건과 동일하게 약 50 kW/m2의 열유속이 Douglas-fir 표면에 균일하게 도달하는 것을 확인할 수 있다.

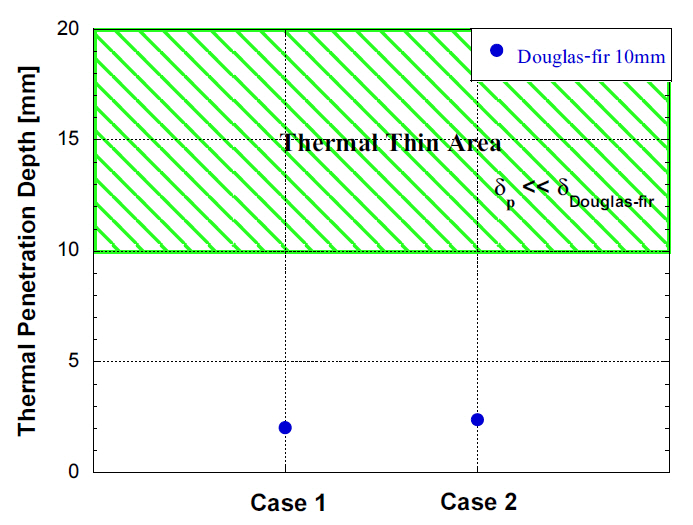

Figure 4는 본 연구에 사용된 Douglas-fir 샘플의 열적 두께를 ISO 5660-1 콘칼로리미터 실험을 통해 2회 측정하여 그 결과를 도시한 그래프이다. Douglas-fir의 열적두께는 식(4)를 이용하여 판별하였다.

식(4)에서 A는 계수로 1.13 [11]이고, k는 열전도 계수, tig은 최초 점화 시간, ρ는 밀도, cp는 열용량이다. 그림에서 볼 수 있는 바와 같이 본 연구에 사용된 Douglas-fir 샘플의 두께(10 mm)는 식(4)를 통해 계산한 두께보다 두꺼워 Thermally thick 영역에 속하는 것을 확인할 수 있었다.

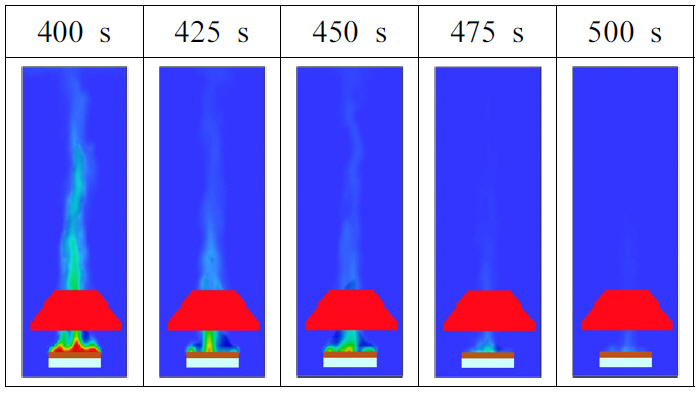

콘히터의 복사열에 의해 Douglas-fir 샘플 표면에서 열분해가 시작되어 발생된 가연성 증기가 자연 발화점에 도달하면 연소반응이 일어나고 급격한 열방출이 이루어진다. Figure 5는 콘칼로리미터 연소실험과 FDS 전산해석을 통해 획득된 열방출률을 각각 비교한 그래프이다. 그림에서 볼 수 있는 바와 같이 콘칼로리미터 연소실험과 FDS 전산해석 결과 모두에서 열방출률 피크가 두 번 발생되는 것을 관찰할 수 있다. 두 번의 열방출률 피크는 탄화 Thermally thick 가연물의 연소과정에서 관찰되는 전형적인 현상이다[12]. 연소 초기에 가연물 내부로의 열전달이 활발히 일어나면서열방출이 급격히 증가하지만 탄화층의 발달과 두꺼운 열적두께로 인해 열분해가 줄어들게 된다. 하지만 연소반응이 지속됨에 따라 가연물의 질량이 감소하고 열분해가 일어나는 표면과 가연물의 뒷면이 가까워지면 갑자기 열적 두께가 얇아지면서 열분해가 촉진되어 2번째 열방출 피크가 발현하게 된다. FDS 전산해석결과도 이와 같은 현상을 비교적 잘 모사하고 있지만, Figure 5에서 볼 수 있는 바와 같이 약 400 s 이후 콘칼리미터 연소실험에서 지속적으로 관측되는 방출열은 예측하지 못하는 한계가 존재한다. 따라서 콘칼리미터 연소실험 결과를 바탕으로 계산한 총열방출률(Total heat release rate, THR) 550.4 kJ은 FDS 전산해석 결과를 통해 계산한 총열방출률 298.8 kJ과는 큰 차이를 보이고있다.

이러한 한계의 원인은 Figure 6에 제시한 국부 열방출률(Local heat release rate) 통해서 명확히 파악할 수 있다. 그림에서 불 수 있는 바와 같이 약 400 s 이후부터 화염면에서 방출되는 열량이 급격히 감소하면서 가연물 표면의 화염은 소멸되는 것을 관찰할 수 있다. 하지만, 실제 콘칼로리미터 실험에서는 화염이 소멸된 이후에도 연소 시 발생한 탄화층의 표면반응에 의해 훈소(Smoldering combustion)가 지속되어 열방출이 꾸준히 발생되지만[13], FDS 전산해석은 탄화의 표면반응을 고려하지 않고 메탄가스의 (연소)반응만을 고려하고 있어 열방출률의 차이를 보이게 된다.

Figure 7은 탄화 층이 비율을 각각 10% 씩 증감시켜 획득한 FDS 전산해석 결과이다. Figure 7 (a)는 시간당 질량감소율(Mass Loss Rate, MLR)을 나타낸 그래프로 그림에서 볼 수 있는 바와 같이 탄화 비율에 증감함에 따라 Douglas-fir의 질량감소율이 달라지는 것을 확인할 수 있다. 이는 앞서 언급했던 바와 같이 탄화층이 가연물 내부로의 열전달을 방해하는 열장벽을 형성하여 열분해에 영향을 주기 때문으로 판단된다. 즉, 탄화 비율이 큰 경우(0.28) 가연물 표면의 탄화층이 열적 두께를 더욱 증가시켜 가연물 내부로의 열전도를 방해하고 열분해를 억제하여 두 번째 열방출률 피크가 출현하지 않는 것으로 사료된다. 이와 반대로 탄화 비율이 적은 경우(0.08) 탄화층에 의한 열장벽의 효과가 상대적으로 작아 가연물 표면에서 내부로의 열전도가 급격히 증가하여 열분해가 활발히 일어나 비교적 짧은 시간에 가연물 표면과 뒷면이 가까워지면서 열적 두께가 얇아지고 열분해가 촉진되어 뚜렷한 두 번째 열방출률 피크가 관찰된다. Figure 7 (b)는 FDS 전산해석을 통해 탄화 비율에 따라 시간당 줄어드는 Douglas-fir 샘플의 질량 감소를 예측한 결과이다. 그림에서 볼 수 있듯이 가스 반응이 종료된 후 잔여물의 질량은 전산해석 수행을 위해서 입력한 탄화 비율에 맞게 소모되어 입력값이 각각 0.28인 경우 19.84 g, 0.18인 경우인 12.49 g, 0.08인 경우 5.56 g로 실험결과와 잘 일치하는 것을 확인할 수 있었다. 다만, 앞서 언급한 바와 같이 FDS 전산해석에서는 탄화 층의 표면 반응을 고려하지 않기 때문에 가스 연소반응을 통해 탄화 비율에 해당하는 질량에 도달한 경우 반응의 종료로 이어지는 것을 살펴볼 수 있다.

4. 결 론

본 연구에서는 ISO 5660-1 규격을 만족하는 콘칼로리미터를 이용하여 열적 두께가 두껍고 탄화층이 존재하는 Douglas-fir 목재 가연물의 열분해 실험을 진행하였다. 아울러 Douglas-fir 목재 가연물의 탄화 층이 열분해 특성에 어떤 영향을 주는지 고찰해 보기 위해서 탄화 비율을 각각 10%씩 증감하여 FDS 전산해석을 수행하였고 다음과 같은 결론을 얻을 수 있었다.

1) FDS 전산해석을 통해서도 탄화 층이 존재하는 목재 가연물의 열방출률과 열분해율을 적절히 예측할 수 있음을 확인하였다. 다만, 콘칼로리미터 실험에서는 화염이 소멸된 이후에도 탄화 층의 표면반응에 의해 훈소(Smoldering combustion)가 지속되어 열방출이 꾸준히 발생되지만 FDS 전산해석 결과에서는 탄화 표면반응의 모델 부재로 인해 연소반응 종료 이후 열방출이나 가연물의 질량 감소는 정확히 예측할 수 없었다.

2) 탄화 비율을 각각 10%씩 증감하여 FDS 전산해석을 수행한 결과, 탄화 비율이 큰 경우 가연물의 열적 두께는 더욱 증가하여 가연물 내부로의 열전도가 줄어들고 열분해를 억제하여 두 번째 열방출률 피크가 출현하지 않았지만, 탄화 비율이 적은 경우 탄화 층에 의한 열장벽 효과가 상대적으로 작아 가연물 표면에서 내부로의 열전도가 급격히 증가하여 열분해가 활발히 일어나 뚜렷한 두 번째 열방출률 피크를 확인할 수 있었다.

3) 탄화층이 존재하는 고체 가연물의 FDS 전산해석을 수행 시 열방출률 및 열분해율결과는 탄화 비율에 따라 상당한 영향을 받을 수 있으므로, 정확한 탄화 비율을 입력하는 것이 중요하다.

Acknowledgements

본 연구는 소방청 현장중심형 소방활동지원 기술개발사업(MPSS-소방안전-2015-66)의 연구비 지원으로 수행되었습니다.