로봇의 내열성 강화를 위한 부착형 스킨 개발

Development of the Attachable Skin for Enhancing the Thermal Resistance of Robots

Article information

Abstract

요 약

화재현장에서의 재산 및 인명 피해를 최소화하기 위해 소방로봇의 활용은 점차 중요해지고 있다. 그러나 화재현장의 화염과 고열은 소방로봇의 성능을 극도로 저하시킨다. 이러한 한계를 극복하기 위해 고온 및 고열과 같은 극한환경에서도 소방로봇이 제 기능을 수행할 수 있도록 소방로봇의 내열성 향상에 대한 필요성이 대두되고 있다. 이에 본 논문에서는 강화액 소화약제가 주입된 Polydimethylsiloxane (PDMS)을 이용하여 로봇의 내열성을 강화시키는 부착형 스킨을 제안한다. 실험에서는 강화액 소화약제를 물과 비교함으로써 소화약제의 소화효과를 확인하였으며, 제안하는 스킨의 성능을 검증하기 위해 강화액 소화약제가 담겨있는 홀의 지름, 깊이, 형상, 각도와 같은 조건을 다양하게 변경하여 강화액 소화약제의 용량에 따른 내열효과를 비교하였다. 또한, 점화시간에 따른 PDMS 스킨의 형태 변화를 통해 내열성을 다시 확인하였다. 결과적으로 본 논문에서는 다양한 실험 변수에 따른 PDMS 스킨의 내열성 및 성능을 검증한다.

Trans Abstract

ABSTRACT

Intense heat from fire can result in significant damage to firefighting robots. To avoid this damage, numerous studies have been conducted on the thermal insulation of firefighting robots using electrical motors and sensors that can not withstand high temperatures. In this paper, we present an attachable skin for enhancing the thermal resistance of firefighting robots using polydimethylsiloxane (PDMS), where a wet chemical extinguishing agent is injected into the holes on PDMS. The pilot experiment was conducted to verify the thermal insulation performance of a wet chemical extinguishing agent compared to water. Several experiments were also carried out with different diameters, depths, shapes, and degrees of PDMS holes to determine optimum hole dimensions. The results demonstrated that the thermal resistance of PDMS skin is related to the capacity of the wet chemical extinguishing agent. In addition, the performance of the PDMS skin can be verified by its variation according to the ignition time.

1. 서 론

최근 크고 작은 화재들이 빈번하게 발생하고 있으며, 일단 화재가 발생하면 약 1000 °C까지의 급속한 온도 상승이 발생한다. 화재 진화 작업은 60 °C에서 300 °C까지의 온도에서 이루어지며, 작업자는 0.20-2.7 W/cm의 복사열에 지속적으로 노출된다(J. H. Veghte (1986): A. Craig, M. D. Matticks (1992)에서 재인용)(1,2). 따라서, 화재가 발생하면 화재현장 내부로 방화복을 갖추고 진입하는 소방관조차도 쉽게 위험에 노출된다. 추가적으로 초기 대응 실패, 화재현장으로의 진입 통로 미확보, 인력 부족 등의 문제로 국내에서만 매년 약 2000명 정도의 민간 사상자와 약 300에서 600명 정도의 소방공무원 사상자가 나오고 있는 실정이다(3,4). 따라서, 화재로 인한 재산 및 인명 피해를 최소화하기 위해서는 실질적이고 효율적으로 화재현장에서 화재 진화를 수행할 수 있는 방안이 필요하다.

일반적으로 화재현장은 고온의 화염과 더불어 연기로 인해 시야가 확보되지 않으며, 화염에 녹고 무너진 구조물로 인해 내부구조가 비정형적으로 변하게 된다. 이에 소방관들이 내부에 직접 진입하여 소방 및 구조 임무를 진행하기가 매우 어렵다. 또한, 소방차나 소방헬기 등은 차체의 부피와 임무의 한계성 때문에 외부에서 소방관의 임무를 보조하는 역할만 수행할 수 있다. 따라서, 화재현장 내부에 진입하여 사람의 임무를 대신할 수 있는 소방로봇의 필요성이 대두되었고 이에 여러 연구자들은 소방로봇을 연구해왔다. Aliff 등(5)은 초음파 센서와 불꽃 센서를 활용하여 목표 지점에서 소화 기능을 수행하는 소형 소방로봇을 개발하였다. Prasojo 등(6)은 마이크로컨트롤러와 Fire sensor를 활용하여 5 m 범위의 화재를 감지 후 이동 및 화재 진압을 하는 소형 소방로봇을 연구하였다. 또한, Fan 등(7)은 SLAM 알고리즘과 Fire source identification algorithm에 기반을 둔 소방로봇의 화재 진원지 탐색 시스템을 제시하였다. 마지막으로 Perumal 등(8)은 Night Vision Camera를 이용하여 목표 지점을 탐색 중에 실시간 영상을 송출해가며, 화재 진압을 수행하였다. 그러나 대부분의 소방로봇이 화재현장에 접근할 시에 로봇의 내부 부품을 보호하며 화재 로봇의 기능을 유지할 수 있는 내열기술에 대한 연구는 부족한 실정이다.

이처럼 기존의 로봇에 사용되는 부품들은 장시간 고온의 열기와 화염에 노출되는 환경에서 오랜 시간 동안 작업하기 힘든 단점을 가지기 때문에, 화재현장에서 인명구조, 구조물 탐지, 화재 진압 등과 같은 역할을 수행하기보다는 화재현장에 접근하여 외부에서 목표 지점에 소방 용수를 분사하는 소방 작업, 구조물 혹은 구조 대상을 탐색하는 탐색 작업, 그리고 필요한 물품을 운반하는 운반 작업만을 수행하고 있다. LUF 사에서 제작한 디젤 동력 기반의 소방로봇은 계단을 오를 수 있으며, 약 60 m의 거리에서 분당 최대 2400 L의 물을 분사한다(9). 하지만, 이마저도 소방 용수 적재 용량의 한계, 화재현장에서의 접근성 및 내구성, 내열성 부족 등의 문제로 활용이 힘들다.

이를 개선하고자 많은 연구진은 모바일 로봇의 내열성 향상을 위해 연구를 진행해 왔다. AlHaza 등(10)은 5겹의 레이어들로 이루어진 열차단 기법을 이용하여 약 60 min 동안 700 °C의 온도에서 견딜 수 있는 실내 소방로봇을 제안했다. 그러나, 제안된 열차단 기법은 조립 및 열처리를 할 때 인체에 유해하기 때문에 주의해야 하며, 레이어들은 단단한 판(Board)의 형태를 띄고 있기 때문에 로봇의 곡면적인 표면에 부착하기 어렵다는 한계를 지니고 있다. SUCUOGLU 등은 입방정질화붕소로 코팅된 아연 도금 강과 에어로젤로 이루어진 복합구조물을 통해 소방로봇 Shell의 절연성을 향상시켰으며, 로봇의 외부 온도가 1450 °C임에도 불구하고, 내부 온도는 2 °C 밖에 증가하지 않는 분석 결과를 도출해냈다(11). 그러나 실제 Shell의 혼합에 많은 비용이 들어 상용화가 어렵고, 로봇의 표면에 유연하게 적용할 수 없다는 한계점을 가진다.

이에 본 논문에서는 무인로봇의 내열성 향상을 위한 저가형 부착형 스킨을 제안한다. 제안하는 부착형 스킨은 다양한 형상으로 맞춤형 설계가 가능하며, 고온의 화염에 의해 스킨 내의 소화약제가 방출되어 화재현장에서의 로봇을 보호한다. 본 연구에서는 제안하는 스킨의 내열 능력을 검증하기 위해 홀의 형상, 지름, 깊이, 및 기울기에 따른 차이를 확인하고 고찰한다.

2. 스킨 구성 및 제작 방법

제안된 스킨은 Polydimethylsiloxane (PDMS), 강화액 소화약제, 그리고 LDPE 외막으로 구성된다. 먼저 PDMS (SYLGARD™ 184 Silicone Elastomer Kit, DOW CORNING, 미국)는 실리콘의 일종으로, 앞서 언급된 에어로젤 등과 다르게 3D 프린팅된 몰드를 활용하여 원하는 형상으로 제작할 수 있다. 이러한 특성으로 제안하는 스킨은 평면, 곡면을 아울러 로봇의 원하는 표면에 부착할 수 있다는 장점이 있다. 제안하는 스킨은 PDMS에 다수의 미세홀이 존재하는 형태이며, 각 홀에는 강화액 소화약제(강화액 소화약제, HNS산업㈜, 대한민국)가 주입된다. 강화액 소화약제는 냉각 효과와 질식 효과 등을 지니고 있는 물에 부촉매 효과 등을 지니고 있는 첨가제를 혼합하여 화재를 진압하는데 사용되는 화학약제이다. 사용되는 첨가제는 주로 알칼리 금속염의 중탄산나트륨, 탄산칼륨, 인산암모늄 등이 사용된다. 이러한 강화액 소화약제가 외막 없이 홀에 담겨 대기 중에 직접적으로 노출되면 소방 무인 로봇의 이동 시 넘쳐 흐를 수 있다. 이를 방지하고자 제안하는 스킨의 표면을 밀봉한다. 밀봉을 위해서는 열가소성 플라스틱인 LDPE의 한 종류인 플라스틱 랩(크린랩, 크린랩, 대한민국)이 사용된다. 플라스틱 랩은 105 °C의 화염이나 약 200 °C의 열기에 노출되면 융해되면서 스킨 내부에 내장되어 있던 소화액을 외부로 노출시킨다. 이렇게 노출된 소화약제는 불길에 직접 닿아 소화작용을 일으키며, 고열에 기화되며 간접적으로도 소화 활동을 수행한다. 따라서, 제안하는 스킨은 로봇의 외부 표면에 부착되어 고온 고열의 환경에서 로봇을 보호하는 역할을 수행하게 된다.

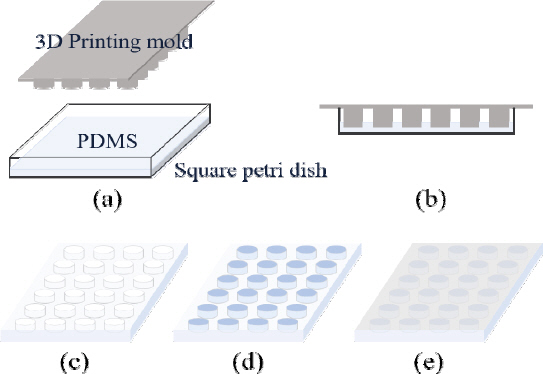

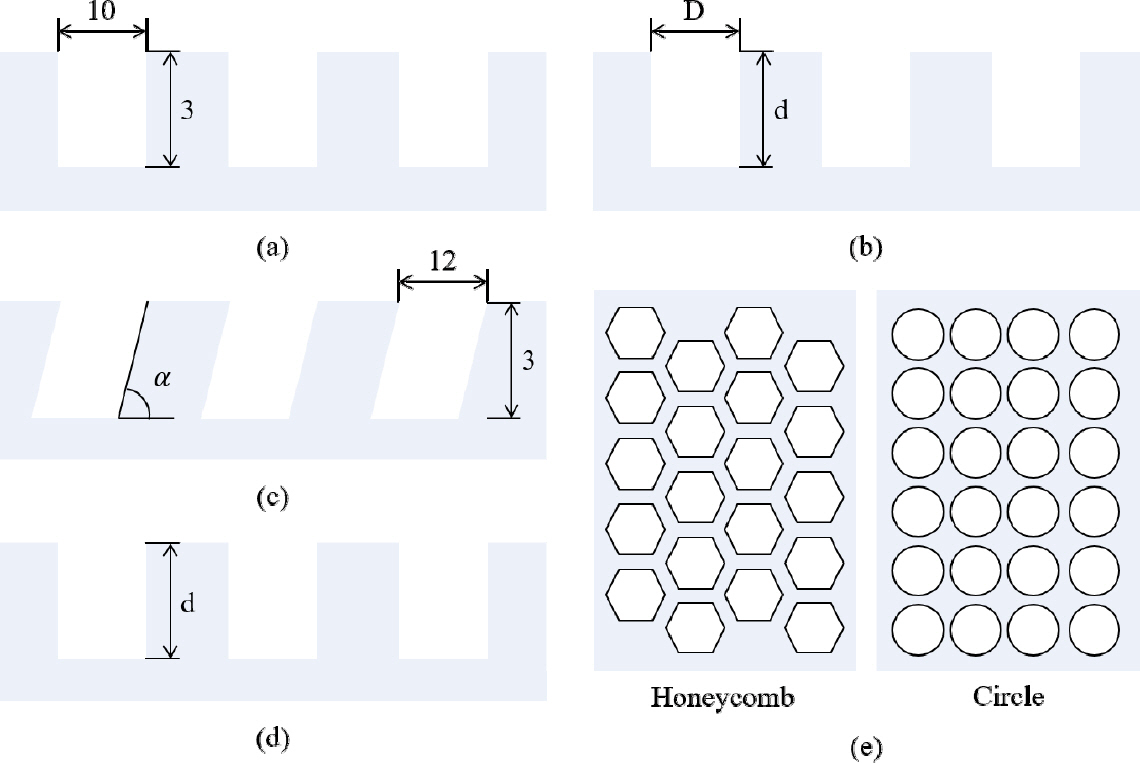

다수의 미세홀을 가진 PDMS 스킨을 제작하기 위해 3D프린터를 이용하여 몰드를 제작하였다(Figure 1(a) 참고). Figure 1(b)와 같이 사각 페트리 디쉬에 액상의 PDMS를 붓고 제작된 몰드를 덮은 후, 70 °C의 오븐에서 2 h 동안 경화시킨다. 완전히 경화시킨 PDMS를 Figure 1(c)와 같이 페트리 디쉬와 몰드로부터 탈착시킨 후, Figure 1(d)처럼 각 홀에 강화액 소화약제를 일정량 주입하고 플라스틱 랩으로 밀봉하여 Figure 1(e)와 같은 시편을 준비한다. 이 때, 다양한 조건에서의 성능을 비교하기 위해 홀은 다양한 지름, 깊이, 기울기, 형태를 가진 원형으로 제작된다.

3. 실험 및 실험 결과

3.1 실험 셋업

제안하는 스킨은 효과적인 내열 능력을 검증하기 위해 강화액 소화약제를 내장하는 홀의 조건을 변경하며 실험을 진행했다. 실험에 사용된 시편은 6 mm의 PDMS 두께, 25 μm의 랩핑 두께, 15 mm의 홀 배치 간격을 고정 변수로 하고, Figure 4와 같이, 스킨 내의 홀의 지름, 깊이, 기울기에 따른 내열 성능 차이를 비교한다. 기본적으로 시편의 홀은 원형이며, 홀의 형상에 따른 성능 차이를 비교하기 위해 추가적으로 벌집 모양의 시편을 제작하였다.

PDMS skin dimensions for each tests: (a) performance test of wet chemical extinguishing agent vs. water (b) test on depths and diameters of holes (c) test on the slope of holes (d)-(e) test on shapes of holes.

Figure 2과 같이 각 시편을 바닥에 수직으로 위치시키고 가스 토치(KGT-2211, ㈜코베아, 대한민국)를 스킨에서 20 cm 떨어진 곳에 위치시킨 후, 약 1300 °C의 최대 화력으로 PDMS에 직접 15 s 동안 분사하여 온도 측정 실험을 진행한다. 이 때, 제안하는 스킨은 로봇에 부착되어 화염을 막아주기 때문에 화염이 직접 닫는 면을 스킨의 외부, 그 반대편을 스킨의 내부로 칭한다. 스킨의 외부에는 소화액이 주입되는 홀이 존재한다. 온도 측정에는 k-type 열전대온도센서(SEN0139, DFRobot, 중국)를 사용하였다. 열전대온도센서로부터 획득한 온도 값은 Thermocouple 앰프(Max31855, Adafruit, 미국)에서 값이 증폭되어, 아두이노 보드, PC를 통해 실시간 온도 데이터로 수집된다. 다수의 실험에서 수집된 데이터를 바탕으로 각 조건에 따른 최고 온도의 평균 및 표준편차를 비교하였다.

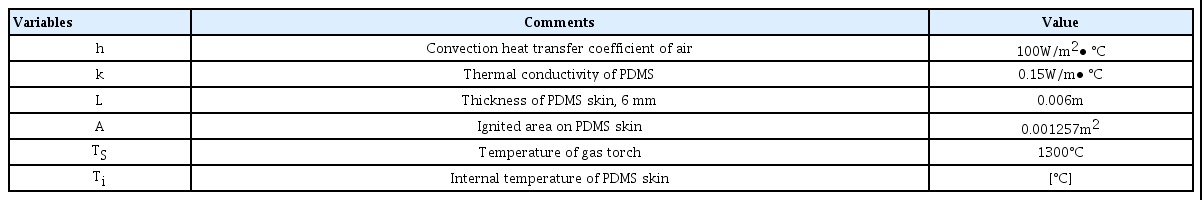

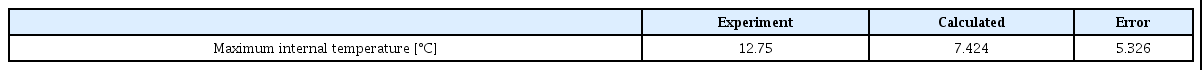

PDMS에 화염을 가했을 때 PDMS 자체에 나타나는Rtotal은 식(1)과 같은 열저항을 지니며, 이를 이용하여 식(2)과 같이 열전도율q을 구할 수 있다.q을 이용하여 계산한 15 s 동안 화염 분사 시 PDMS의 내부온도증가량과 실제 실험에서 나타난 내부온도증가량은 Table 2에서 확인할 수 있다. Figure 3에서 나타나듯이 PDMS의 낮은 열전도율 때문에 15 s 동안의 가열시간 이후에 내부 온도가 증가하는 것을 확인할 수 있다. 본 모델링은 강화액 소화약제를 고려하지 않았으며, 추후 연구에서는 강화액 소화약제의 열전도율과 가스토치와 PDMS 스킨 사이에서 발생하는 대류열과 전도율에 대한 정확한 모델링을 추가할 예정이다. 식(1)과 (2)에서 사용된 약어는 Table 1과 같다.

Experimental and Theoretical Value of Internal Temperature Increment of PDMS 15 s after the Ignition

3.2 소화액 실험

제안하는 PDMS 스킨의 다수의 홀에는 소화 및 내열 능력을 위해 강화액 소화약제가 들어간다. 이때, 사용하는 소화약제의 능력을 검증하기 위해 순수 물과 성능을 비교한다. 물과 소화약제를 Figure 4(a)와 같은 형상의 원형 홀의 조건에서 실험한 결과, 최대 스킨 내부 온도의 평균(표준편차)은 각각 물에서 37.5 °C (3.122 °C), 소화약제에서 29.563 °C (0.718 °C)을 보였다. 각 액상을 사용한 스킨의 최대 내부 온도는 약 8 °C 정도의 차이를 보임으로써 소화약제가 6.39%의 소화효과 및 내열 효과를 지니고 있음을 확인하였다.

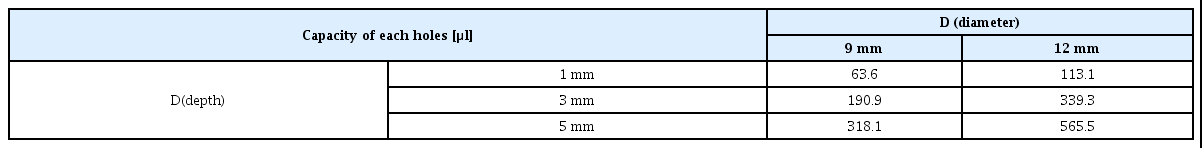

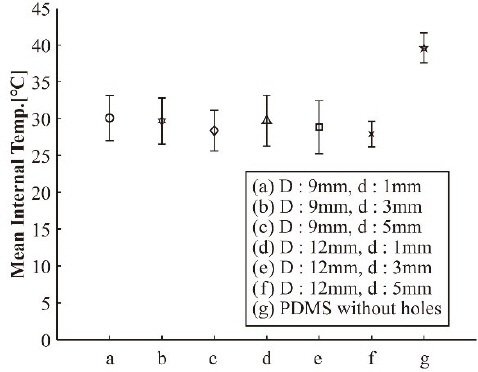

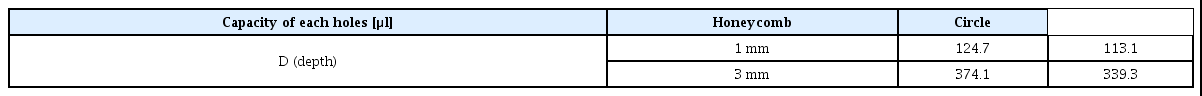

3.3 홀 지름 및 깊이 실험

홀의 지름 및 깊이에 따른 차이를 확인하기 위해, Figure 4(b)와 같이 지름과 깊이가 다른 홀을 만들어 실험을 진행한다. 본 실험에서는 홀의 지름과 깊이가 각각 9 mm, 12 mm와 1 mm, 3 mm, 5 mm인 다수의 원형 홀을 가진 스킨으로 실험을 진행한다. 홀의 수치에 따른 각 조건의 최대 온도의 평균 및 표준편차는 Table 3과 같다. 결과에 따르면 홀의 지름이 넓을수록 또 홀의 깊이가 깊을수록 내열 효과가 좋은 것을 알 수 있다. Table 4와 같이 깊이가 깊을수록 넓이가 넓을수록 더 많은 소화약제가 들어가며, 이는 소화약제의 양에 따라 내열 효과의 차이가 있음을 입증한다. 추가적으로, Figure 5에서 시사하는 바와 같이 홀이 없는(강화액 소화약제가 주입되지 않은) 순수 PDMS 자체만으로도 상당한 열 감소를 가져옴을 확인할 수 있다. 하지만 이에 다수의 홀을 만들어 소화액을 첨가함으로써 더 높은 내열효과를 보임을 확인할 수 있다.

Average Maximum Internal Temperature and Standard Deviation of Test on Depths and Diameters of Holes

3.4 홀 기울기 실험

제안하는 스킨이 바닥과 수직으로 부착될 때, 홀 내부의 강화액 소화약제가 플라스틱 랩이 녹음과 동시에 모두 유출될 수 있다. 이에 홀에 소화액을 잔류시켜 연속적으로 소화효과를 수행할 수 있도록 홀에 기울기를 두어 스킨을 제작하였고, 특정 조건에서 기울기에 따른 내열 능력을 검증한다.

기울기가 없는 홀을 가진 PDMS 스킨의 경우, 105 °C의 화염 혹은 약 200 °C의 열기에 노출되면 외막이 녹으면서 주사되어있는 강화액 소화약제가 흘러나오게 되고, 홀 안에는 미세한 양의 소화약제만이 남아있게 된다. 이에, 홀에 기울기를 주면 외막의 융해 이후에도 기울어진 홀에 잔여 되어있는 강화액 소화약제로 지속적인 질식 효과와 부촉매 효과를 줄 수 있다.

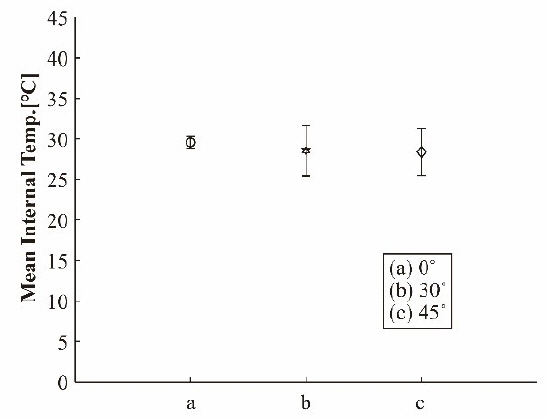

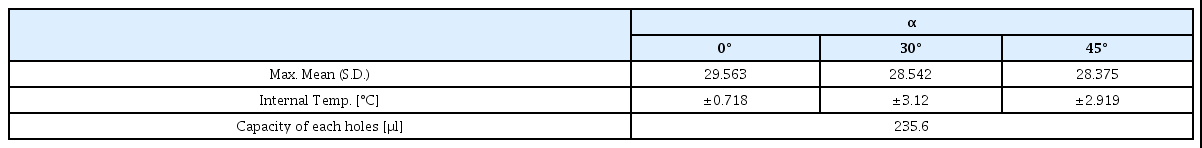

따라서, 30°, 45° 두 각도를 변수로 지정하고 Figure 4(c)와 같이 치수를 홀의 지름과 깊이를 정량화하여 실행하였다. 홀의 기울기에 대한 실험결과는 Table 5 및 Figure 6과 같다.

Average Maximum Internal Temperature, Standard Deviation and Capacity of Each Holes of Test on the Slope of Holes

Table 5에 따르면, 홀의 각도가 커질수록 최대 내부 온도가 낮은 것을 확인할 수 있는데, 이는 외막의 용융 이후 기울어진 홀 내부에 있는 잔여액의 이차적인 소화효과가 존재한다는 것을 알 수 있으며 잔여액의 양이 많을수록 효과가 크다는 것 또한 명시하고 있다.

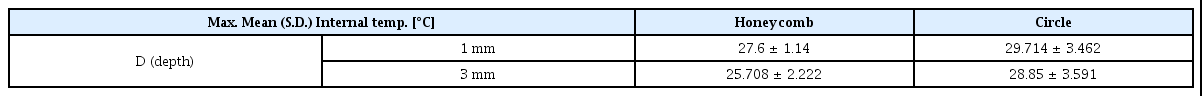

3.5 홀 형상 실험

기본적으로 본 실험에는 원형의 홀을 사용한다. 추가로 구멍의 형상에 따른 차이를 확인하기 위해, Figure 4(d), (e)와 같이 원형 홀의 지름과 깊이가 일치하는 벌집 모양 구조의 홀을 만들어 실험을 진행한다. 동일 너비의 PDMS에 완전한 형상의 홀을 최대한 넣은 결과 벌집 모양과 원형은 각각 22개, 24개의 홀이 생성되었다. 해당 스킨에 위와 같이 소화액을 넣어 실험을 진행하였고, 결과는 Figure 7과 Table 6에서 나타내듯이 벌집 모양의 홀을 가지고 있는 스킨의 소화효과가 상대적으로 더 좋은 것으로 나타났다. Table 7과 같이 벌집 모양의 홀이 더 많은 강화액 소화약제가 주입되어 있으며, 벌집 모양 구조는 구멍의 개수는 더 적지만 원형 구조에 비하여 빈틈을 최소화함으로써 더 많은 소화액을 수용할 수 있다. 이를 통해 원형 구조에 비해 더 효과적인 소방내열 성능을 보인다고 할 수 있다. 따라서 추후 후속연구에서는 홀의 형상 및 배치를 다양하게 실험하여, 동일 면적 대비 더 효과적인 내열 소방능력을 보이는 구조를 찾도록 할 예정이다.

3.6 점화 시간에 따른 비교

본 논문에서는 제안하고 있는 PDMS 스킨의 성능을 검증하기 위해 플라스틱 소재 위에 부착하여 실험을 진행하였다. Figure 8과 같이 PDMS 스킨이 부착되지 않은 ABS 플라스틱은 점화 시작 후 약 23 s가량부터 불이 붙는 것을 확인할 수 있는 반면 PDMS 스킨에는 전혀 불이 옮겨붙지 않고 형상을 유지하는 것을 확인할 수 있다. 따라서 제안하는 PDMS 스킨은 화재현장에서 임무 수행 시 우수한 내열성을 가지고 있는 것을 반증한다.

Comparison between ABS plastic without PDMS skin (right) and ABS plastic with PDMS skin (left) according to the ignition time.

또한, PDMS 스킨 자체의 내열 한계를 확인하기 위해 이전 실험들과 마찬가지로 토치의 약 1300 °C 가량의 최대 화력을 PDMS 스킨에 장시간 분사하였다. Figure 9과 같이 점화 후 약 4 min 동안 고열 및 화염에 의해 PDMS 스킨은 서서히 벤딩이 일어났다. 하지만 이는 큰 변화는 아니었으며, 이후 지속적인 화염에도 내부에 주입된 강화액 소화약제만 그을려질 뿐 PDMS 자체는 더 이상 변화가 일어나지 않았다. 이는 제안하는 PDMS 스킨은 우수한 내열성을 바탕으로 장시간 화염에 노출되더라도 스킨 내부를 안전하게 보호할 수 있음을 시사한다.

3.7 부착형 스킨 제작

본 실험에서는 제안하는 스킨의 성능을 검증하기 위해 소형 모바일 로봇(100 × 285 × 175 mm)의 외부에 스킨을 부착하였다. 제안하는 스킨은 Figure 10과 같이 용도에 맞게 제작하여 원하는 형태로 부착하고 배열하여 사용할 수 있기 때문에 기존 로봇의 형태나 외부 구조를 변형하지 않고도 기존 로봇을 소방로봇으로 응용하여 사용할 수 있다는 장점이 있다.

하지만 실제 화재 환경에서 고온 고열을 견디기 위해서는 소방로봇 외부 프레임, 바퀴 등 모든 부품을 보호할 수 있는 방법 또한 고려되어야 한다. 이에 추후 연구를 통해 소방로봇을 완전하게 화재현장으로부터 보호할 수 있는 방법과 나아가 소방관들이 착용하는 방화복에도 적용 가능한 방법을 제안할 예정이다.

4. 결 론

로봇의 내열성 강화를 위한 부착형 스킨 메커니즘을 개발하였다. 이를 검증하기 위해 점화 시간 및 거리, 랩핑 두께, 스킨의 두께 등은 정량화하고 홀의 지름, 깊이, 형상 및 기울기를 변수로 하여 스킨 내부의 최대 온도를 측정하여 비교하였다.

같은 조건의 스킨을 사용할 때 소화약제의 용량이 많을수록 질식효과 및 냉각효과에 우수하다는 것을 확인하였고, 홀에 기울기를 줌으로써 외막의 용융 이후에도 잔류되어 있는 강화액 소화약제의 연속적인 소화효과가 작용하고 있다는 것을 도출해낼 수 있었다.

화재현장에 침투하는 소방로봇은 복사, 대류, 전도와 같은 열전달의 간접적인 영향뿐만 아니라 발화지로부터의 직접적인 화염으로도 고온과 고열에 노출된다. 이에 본 논문에서는 화재현장에서의 직접적인 화염에 의한 내열효과에 대해 실험을 진행하였다. 나아가 화염에 의한 간접적인 영향은 추후 실험에서 열전달 모델링과 함께 검증할 예정이다. 본 실험에서는 오차를 유발하는 몇 가지 원인이 존재한다. 실험 환경에서의 불안정한 습도 및 실내온도와 열전대 센서의 성능 한계, 수동적으로 진행된 실험 특성상 측정 온도의 표준편차가 3 °C 대까지 발생하였다. 또한, 실험 환경과 실제 화재 환경은 다소 다를 수 있기 때문에 추후 연구에서는 실제 화재현장과 비슷한 환경을 구축하여 제안하는 스킨의 성능을 검증하고자 한다. 더불어, 자율주행 및 자동제어를 통해 실제 화재현장으로 소방로봇 혹은 드론에 스킨을 부착하여 투입함으로써 소화효과 및 내열성을 측정하고 스킨의 경량화를 위하여 박막화와 소형화에 대해서 연구할 계획이다.

Acknowledgements

이 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (No. NRF-2019R1C1C1007091).