|

|

- Search

| Fire Sci. Eng. > Volume 36(3); 2022 > Article |

|

요 약

본 연구는 수소저장시설에서 발생할 수 있는 수소 누출 및 제트화염 사고 발생 시 소방대원의 신체에 미치는 영향과 효과적인 대응방안을 수립하기 위한 기초자료를 제공하는 것에 목적을 두고 있다. 수소누출 조건 3가지와 제트화염 조건 8가지로 총 11개의 사고 시나리오를 개발하여 실험을 수행했다. 시나리오 1∼5는 고압(70 MPa), 중압(55 MPa), 저압(40 MPa)의 압력별 수소 누출 및 제트화염의 형태를 슐리렌 장치와 고속카메라를 통해 시각적 분석했으며, 그 결과 분사하는 각도는 18∼20°, 길이는 10∼12 m 정도 분사하는 것을 확인하였다. 시나리오 4∼5를 통해 제트화염 측면의 복사열로 인한 피해는 팔과 하체 부분에서 타 부위에 비해 높은 열유속을 나타내었지만, 그 수준은 인체에 영향을 미치기에는 작은 것으로 확인하였다. 시나리오 6∼11은 소음계를 사용하여 제트화염의 소음을 측정하여 중압(52 MPa)에서 저압(17 MPa)보다 10 dB 높게 측정되어 120 dB를 기록하였으며, 오랜 시간 노출될 시 청력 손상이 우려된다.

ABSTRACT

The purpose of this study was to reproduce hydrogen gas leakage and jet flame accidents that can occur in hydrogen gas storage facilities to obtain basic data and apply the gained knowledge to firefighter training facilities, thereby improving safety and the response to accidents. A total of 11 scenarios were explored. In scenarios 1∼5, the hydrogen leakage and jet flame types for high (70 MPa), medium (55 MPa), and low pressures (40 MPa) were visualized with the Schlieren system. With the aid of a high-speed camera, it was confirmed that the spraying angle and length were 18∼20° and approximately 10∼12 m, respectively. In addition, in scenarios 4 and 5, the damage caused by the radiant heat was recorded to be slightly higher in the arm/hand and thigh/leg regions. The noise of jet flames was measured in scenarios 6∼11 using a sound level meter, indicating a 10 dB louder flame at medium pressure (52 MPa, 130 dB) than at low pressure (17 MPa, 120 dB) Therefore, long-term exposure is may damage hearing.

온실가스의 증가로 인한 기후변화로 인해 세계 각국에서는 탄소 배출량 감축을 시행중이다. 국내에서도 정부 주도하에 온실가스 저감목표의 40%를 담당해서 탈탄소화에 기여하는 중이며, 이를 위해 수소 자원을 이용한 친환경적인 인프라 보급계획에 대한 이행사항 등이 활발하게 진행되고 있다(1).

이처럼 수소산업에 대해 수소생산-저장⋅운송-활용 전 주기에 걸쳐 안전관리 기준 및 부품⋅제품의 안전성 평가를 강화하고, 관련 법령 제⋅개정을 통한 안전관리 체계 향상을 추진하고 있으나(2,3), 수소저장시설이나 운송트레일러에서 사고로 발생하는 새로운 유형의 수소 누출 및 제트화재 대응 방법에 대한 연구는 많지 않은 실정이다.

실제로 지난 12월에 대전 인근 고속도로에서 발생한 수소가스 튜브트레일러 사건에서는 수소탱크의 안전장치인 온도감응형 압력방출장치(thermally activated pressure relief device, TPRD)가 작동하여 수소가스가 강제로 방출되면서 제트화염이 형성되었지만 이로 인해 연쇄 폭발 등 더 큰 사고로 확대되는 것은 막을 수 있었다. 하지만, 장시간 수소의 누출과 제트화염(jet-flame)으로 인해 즉각적인 진압에 어려움이 있었다. 지난 10여년간 국내의 수소관련 논문을 분석한 결과에 따르면 대부분 수소저장, 수소제조, 고체수소저장과 관련한 연구들이 수행되었고 약 3년 전부터 수소충전소와 수소충전소 안전관련 연구들이 증가하고 있었다(4). 하지만, 수소시설의 안전에 대한 연구는 내화구조, 방화벽, 수소감지기술 등 시설물의 안전성과 사고확산방지에 대한 것들이 대부분을 차지하고 있다. 최근 수소산업의 활성화로 관련 시설들과 수소자동차가 증가함에 따라 새로운 유형의 사고들이 발생하지만 초기대응 요원들이 이러한 사고를 안전하게 대응하는 방법과 관련된 연구는 부족한 실정이다.

Kwon 등(5)은 이격거리에 따른 수소제트화염 실험을 통하여 방열두건에 미치는 열적영향을 분석하여 안전거리를 제안하였으며, Kang과 Lee(6)는 수소충전소 사고시나리오를 위험성 평가프로그램에 적용하여 노즐의 구경, 충전압력에 따른 피해 범위를 평가하였다. Makarov 등(7)은 고압수소탱크 파열로 발생하는 화구(fire ball)는 수소 질량의 1/3과 상관관계가 있음을 입증하였으며, 불균일한 팽창 및 혼합된 수소는 fire ball의 위험거리를 증가시킨다는 것을 발표한 바 있다. Lee 등(8)은 저열유속 조건의 복사열 노출에 따라 소방보호복의 열보호성능 측정 방법에 대한 반복 실험결과를 활용하여, 노출 시간 및 입사 열유속의 증가로 화상정도와 열보호성능과의 관계식을 제안한 바 있다.

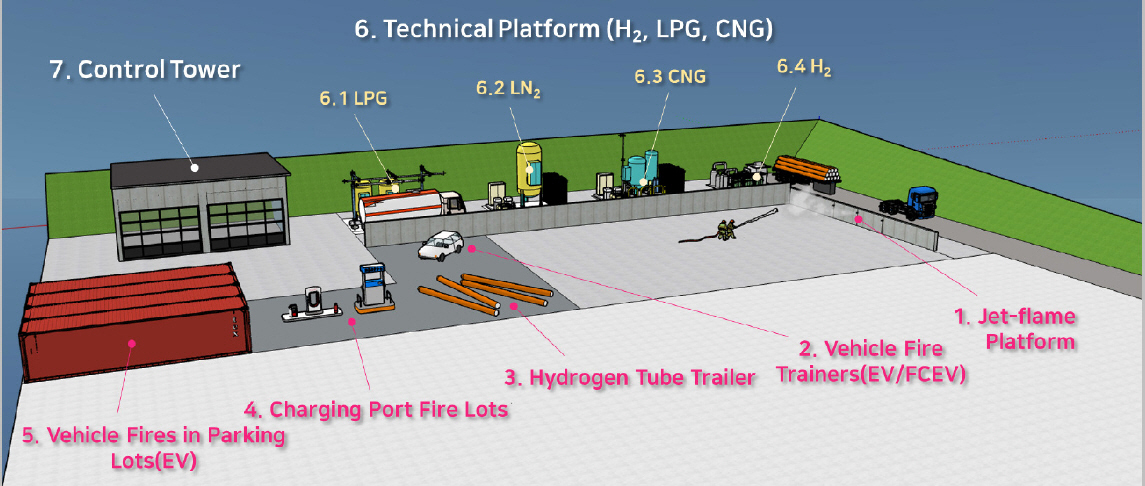

본 연구에서는 충청소방학교에 구축 예정인 친환경차(전기⋅수소) 화재진압훈련시설(Figure 1) 중 수소저장시설에서 발생하는 위험요소인 제트화염 분출화재 상황을 모사하여 화재진압에 투입되는 소방대원의 안전거리 범위를 확보하고, 방화복에 미치는 열적 영향과 소음에 따른 대응 방안을 분석하여 안전한 사고대응절차를 수립하는데 필요한 기초자료를 제공하고자 한다.

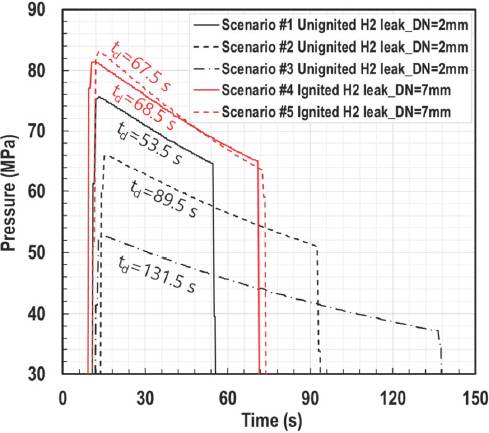

실험 시나리오는 Table 1에서 보는 바와 같이 총 11가지로, 실험 1~3은 노즐 직경(diameter nominal)이 2 mm일 때 분출압이 70 MPa, 55 MPa, 40 MPa인 고압, 중압, 저압 저장시설에서 점화되지 않은 수소누출 발생 상황을 모사하였다. 그리고 실험 4~5에서는 노즐 직경 7 mm일 때 80 MPa의 고압저장시설에서 수소제트화염 발생 상황을 모사하여 화염길이를 측정하고, 현장대응 소방대원에게 가해질 열적 위해 정도를 파악하고자 한다. 실험은 현장대응 소방대원의 반복훈련의 안전성을 확보하고자 원형 타입의 노즐을 적용하였으며, 노즐의 직경 7 mm는 수소저장시설의 배관 시스템의 사용압 20,000 psi 규격의 배관이 피팅 부위에서 파단이 발생하여 수소가 누출한 경우를 모사하며, 노즐 직경 2 mm는 지름이 더 작은 파단을 모사하고자 선정하였다. 추가적으로, 시나리오 6~11은 중⋅저압 에서의 각 노즐 사이즈별 소음을 측정하여 현장 소방대원이 진압현장에서 노출되는 청각적 위해 정도를 파악하고자 한다.

Experimental Scenarios and Conditions

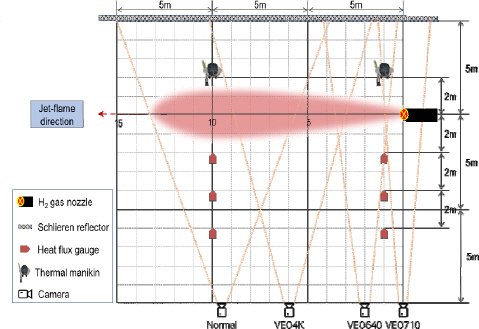

슐리렌 장치는(schlieren system) 육안으로 식별이 어려운 수소의 누출 및 화염같은 유동 흐름을 관찰하기 위한 실질적인 방법으로서 투명한 매체(공기, 물, 유리 등)에서 시각적으로 보이지 않는 밀도 구배 혹은 영역상 밀도의 공간적 변화를 광학적으로 가시화하게 되며 고속촬영을 통해 더 정확한 관찰이 가능하다. 본 실험에서 사용된 고속카메라의 상세사양은 Table 2에 나타내었다. 반사판(reflector)은 Figure 2와 같이 분출되는 제트화염의 크기를 고려하여 15 m 길이로 설치하여 육안으로 확인하기 어려운 수소화염의 시각적 분석 효과를 증대하였다.

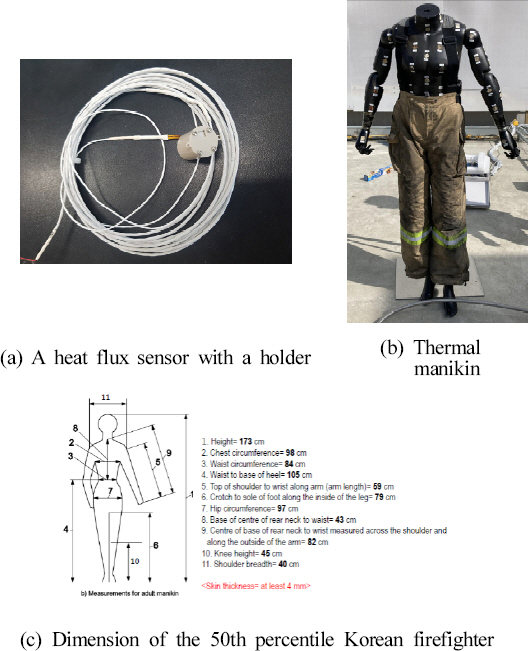

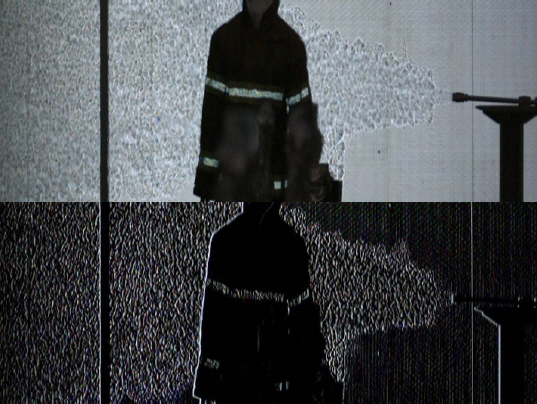

수소충전소 내 고압저장용기에서 화재 시 발생하는 제트화염사고에 대응하는 진압 소방대원들에게 가해질 열적 위험성을 분석하기 위해 instrumented thermal manikin system을 적용하였다. 이 시스템은 방화복의 화재노출조건에서 피부 표면에 직접적으로 도달하는 열류량을 측정하고 더 나아가 화상정도까지 파악하기 위해 본 연구진에서 고안한 것으로, Figure 3(a)에서와 같은 소형 열유속계를 Figures 3(b)와 3(c)와 같이 주요 화상부위를 위주로 방화복 내부에 설치한 후, 방화복 상, 하의 모두 착용하여 실험을 수행하였다. 각 마네킨은 제트화염의 토출구(시나리오 4, 1 m)와 화염구(시나리오 5, 10 m)가 생성되는 위치에서 수직방향으로 2 m 이격시켜 Figure 4와 같이 배치하여 측면으로의 복사열 영향을 확인하고자 한다.

Figure 5는 실험 시나리오별 사용된 시간에 따른 수소가스 분출압력 프로파일을 보여주고 있다. 안전밸브를 개방하면 노즐 크기와 저장압력 정도에 따라 자연스럽게 분출압력이 감소하게 되므로 각 시나리오에서 목표로 했던 분출압력 수치(70, 55, 40, 80 MPa)보다 약간 높은 수준에서 일정시간(td) 분출시켜 해당 압력에서의 누출 및 화염 거동을 파악하고자 한다. Figures 6과 7에는 육안으로 확인하기 어려운 수소를 쉴리렌 반사판과 고속카메라를 활용하여 누출 및 제트화염 분출 형태를 이미지화하여 나타내었다.

Table 3은 schlieren system을 이용해서 측정한 수소누출 및 제트화염 실험 결과이다. VEO710 촬영자료에 대한 이미지 분석을 통한 각 시나리오 1~5는 노즐의 크기와 충전압력 조건이 다르지만, 노즐의 누출과 제트화염의 분사각도는 18~20° 정도로 비슷한 경향을 나타내었다. 화염의 최대길이는 VEO4K 촬영자료를 기준으로 수소가스 분출 측과 반사판(reflector) 간의 거리를 고려하여 계산하였으며, 제트화염이 고압(80 MPa)으로 방출되는 시나리오 4와 5의 고압상태에서의 분출화염의 최대길이는 11.8~12.2 m로 나타났으며, 수소저장시설 화재에서의 수소제트화염의 위험반경을 확인할 수 있었다. 또한, 시나리오 1~3의 고압, 중압, 저압의 수소 누출에서는 10.4~11.3 m의 누출 범위로 고압과 저압은 0.9 m의 차이가 나타나며, 80 MPa의 수소제트화염과는 최대 1.8 m의 차이가 있고, 누출 중 수소가 착화하여 화재로 발전했을 때의 위험범위를 예상할 수 있다.

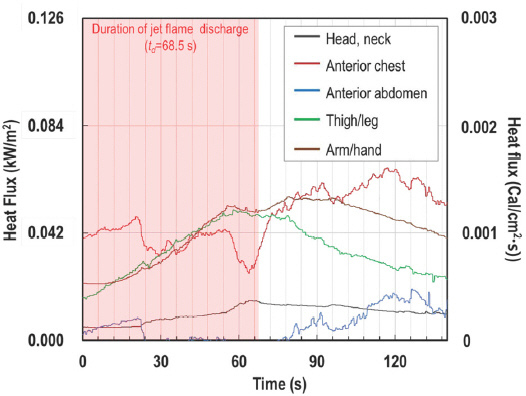

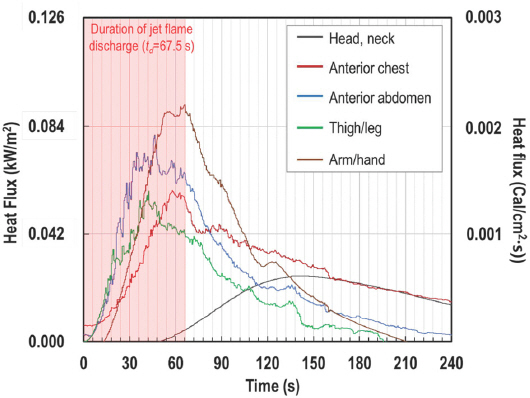

Results of Schlien System Measurement by Experimental Scenario

제트화염의 복사열로 인한 피해를 확인하기 위해 80 MPa에서 7 mm의 원형의 누출 부위를 통해 화염이 방출되는 시나리오 4와 5를 적용했다. Figure 8은 토출구의 방사방향으로 1 m 이격한 위치에서 측정한 열유량을 나타낸 것으로, 신체를 머리(head/neck), 상체 흉부(anterior chest), 상체 복부(anterior abdomen), 하체(thigh/leg), 팔(arm/hand) 5부위로 구분하여 각 부위에 미치는 영향을 확인한 결과, arm/hand와 thigh/leg 부분에서 타 부위에 비해 높은 열유속이 측정되었다. 토출구의 방사방향으로 10 m 이격된 화염구에 위치한 마네킨에서 측정된 열유속을 Figure 9에 나타내었다. LaChance 등(9)에 따르면 2도 화상이 발생하기 위해서는 9.5 kW/m2의 열유속에 20 s간 노출되어야 한다. 토출구 방사방향으로 1 m 이격한 위치에서 측정한 시나리오 4에서는 anterior chest, arm/hand와 thigh/leg 부분에서 상대적으로 높은 열유속이 측정되었고 제트화염 방사 이후 방열복 내 피복에 쌓여있는 잔열로 인해 열유속이 증가하는 현상이 발생하였다. 또한, 10 m 이격한 시나리오 5에서는 arm/hand 부분이 복사열 영향을 가장 크게 받았으나, 복사열 최대값이 0.12 kW/m2 미만으로 방화복 내의 피부에 화상을 입히기에는 충분하지 않은 것을 확인하였다.

시나리오 6~11에서 측정한 제트화염의 평균과 최대소음을 Table 4에 나타내었다. 시나리오 7~11에서 측정된 소음은 평균적으로 약 104 dB, 최고 109 dB이 측정되어 전동드릴, 공사장 소음 수준으로 비교가 된다. 시나리오 6에서의 2 mm 누출은 평균 116.2 dB, 최고 122.6 dB이 측정되어 전기톱, 사이렌 수준의 소음으로 비교가 되었으며, 동일 압력으로 노즐 크기별로 측정시에는 큰 차이를 보이지 않았지만, 시나리오 6의 중압과 나머지 저압의 시나리오에서는 약 10 dB의 차이를 보이는 것을 확인할 수 있었다. 이러한 수소 및 제트화염 누출에서 발생하는 소음은 상황이 종료될 때까지 지속되며, 「산업안전보건기준에 관한 규칙」 제 512조에 따르면 100 dB 이상에서 2 h 이상, 105 dB 이상에서 1 h 이상, 115 dB 이상에서 15 min 이상 작업 현장에 노출되면 소음 및 진동에 의한 건강장해가 발생할 수 있어, 예방하기 위한 청력보호구의 지급 등의 소음 감소 조치가 필요할 것으로 판단된다.

수소저장시설 등에서 사고로 누출이나 제트화염이 생성된 경우에 발생할 수 있는 위험 중 소방대원에게 위해를 가할 수 있을 것으로 고려되는 요소를 오감 중 3가지(시각, 촉각, 청각)의 측정항목을 중점적으로 분석했다. 수소시설의 사고에 안전하고 효과적으로 대응하기 위해서는 다음의 실험결과를 훈련 및 교육 시에 반영해야 할 것이다.

육안으로 구분하기 어려운 수소 누출 및 제트화염의 생성영역을 쉴리렌 시스템을 이용하여 분석한 결과 화염길이가 10.4~12.2 m 정도였으며, 훈련 중 사고가 발생하지 않기 위해서는 이런 화구가 형성되는 부분을 충분히 숙지해야 할 것으로 판단된다. 또한, 수소는 증기밀도가 매우 낮은 물질로 누출 부위가 측면이 아닌 상부로 향하게 될 경우, 누출이나 제트화염의 피해범위(최대길이)는 더욱 늘어날 것으로 예상된다.

수소제트화염의 측면에서 측정한 열유속은 일반적인 탄화수소계 가연물의 화재에서 방출되는 열량에 비해 매우 작기 때문에 수소사고 대응 시 측면으로 접근을 시도하는 것이 적합하다. 직접적인 화염에 노출되지 않는 한 수소화염의 측면으로 접근할 때 부가적인 안전장치 없이 방화복만으로도 화상의 우려는 매우 낮을 것으로 판단된다.

수소제트화염 생성 시 발생하는 소음은 중압(52 MPa)에서는 최고 122 dB, 저압(17 MPa)에서는 최고 110 dB로서 일상생활 중 불쾌감이 느껴지는 정도의 소음이 발생하며, 오랜시간 노출이 되면 청력에 손상이 발생할 수 있어 사고 대응 시 청력보호구를 착용 할 필요가 있다.

이런 정량적인 실험자료는 기존에는 없었던 새로운 형태인 수소충전소나 수소자동차와 같은 사고에 효과적으로 대응하기 위한 기초자료로 활용될 수 있을 것이며, 충청소방학교에 도입 예정인 ‘친환경차 화재진압 훈련시스템’을 비롯한 다양한 사고대응방안 연구에 기여할 것으로 기대된다.

후 기

본 연구는 소방청 ESS⋅수소시설 화재안전기술 연구개발사업(과제번호: 20011579), 재난현장 긴급대응 기술개발사업(과제번호: 20008021)의 연구비 지원에 의해 수행되었습니다.

References

1. Korea Development Institute (KDI), Available From: https://eiec.kdi.re.kr/policy/materialView.do?num=216051 (2021).

2. KOSHA GUIDE, “Technical Guide for Hydrogen Refueling Station Safety”, P-30-2012, (2012).

3. Ministry of Trade, Industry and Energy, “HIGH-PRESSURE GAS SAFETY CONTROL ACT”, Act no. 17091, (2020).

4. O. K Lim, “Keyword Network Analysis of Domestic Research Articles for Determining Recent Trends of Hydrogen Refueling Stations”, Fire Science and Engineering, Vol. 35, No. 4, pp. 83-90 (2021), https://doi.org/10.7731/KIFSE.0565d609.

5. O. S Kwon, G. H Jo and K. H Park, “Experimental Study on the Thermal Effect according to the Distance around a Hydrogen Jet Flame”, Fire Science and Engineering, Vol. 35, No. 6, pp. 15-20 (2021), https://doi.org/10.7731/KIFSE.5ffe7d14.

6. B. W Kang and T. H Lee, “An Investigation of Hazard Distance in a Series of Hydrogen Jet Fire with the Hyram Tools”, Korean Hydrogen and New Energy Society, Vol. 28, No. 2, pp. 166-173 (2017), https://doi.org/10.7316/KHNES.2017.28.2.166.

7. D Makarov, V Shentsov, M Kuznetsov and V Molkov, “Hydrogen Tank Rupture in Fire in the Open Atmosphere:Hazard Distance Defined by Fireball”, Hydrogen, Vol. 2, No. 1, pp. 134-146 (2021), https://doi.org/10.3390/hydrogen2010008.

8. J. K Lee, Y. J Bang, C. H Bang and J. S Kwon, “Study on the Thermal Protective Performance Measurements of Fire Fighter's Protective Clothing for Low Level Radiant Heat Exposures”, Fire Science and Engineering, Vol. 28, No. 2, pp. 1-8 (2014), https://doi.org/10.7731/KIFSE.2014.28.2.001.

9. J LaChance, A Tchouvelev and A Engebo, “Development of Uniform Harm Criteria for Use in Quantitative Risk Analysis of the Hydrogen Infrastructure”, International Journal of Hydrogen Energy, Vol. 36, No. 3, pp. 2381-2388 (2011), https://doi.org/10.1016/j.ijhydene.2010.03.139.

- TOOLS

-

METRICS

-

- 4 Crossref

- 1,992 View

- 42 Download

- Related articles in Fire Sci. Eng.