1. ņä£ ļĪĀ

2. ņØ┤ļĪĀņĀü ļ░░Ļ▓Į

2.1 EpoxyņØś Ļ░£ļģÉ

2.2 Epoxy Ļ▓ĮĒÖöņĀ£ņØś Ļ░£ļģÉ

2.3 Epoxy Ļ▓ĮĒÖöļ░śņØæ

2.4 ņŚÉĒÅŁņŗ£ņłśņ¦ĆņÖĆ Ļ▓ĮĒÖöņĀ£ņØś ļ░░ĒĢ®

2.5 ņŚÉĒÅŁņŗ£ņłśņ¦Ć Ļ▓ĮĒÖö ņ×æņŚģ ņżæ ĒÖöņ×¼ ļ░£ņāØ ņé¼ļĪĆ

ŌŚŗ ņØ╝ ņŗ£: 2018ļģä 11ņøö 03ņØ╝ 19:52

ŌŚŗ ņ×¼ņé░Ēö╝ĒĢ┤: 4,800ņ▓£ņøÉ(ļČĆļÅÖņé░, ļÅÖņé░)

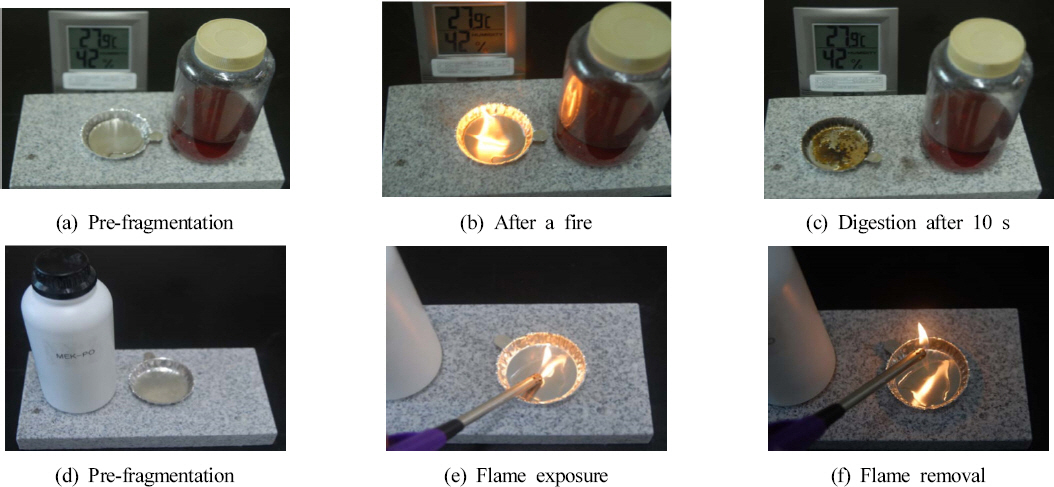

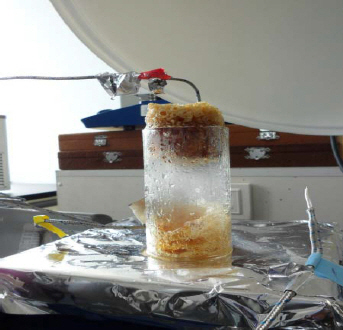

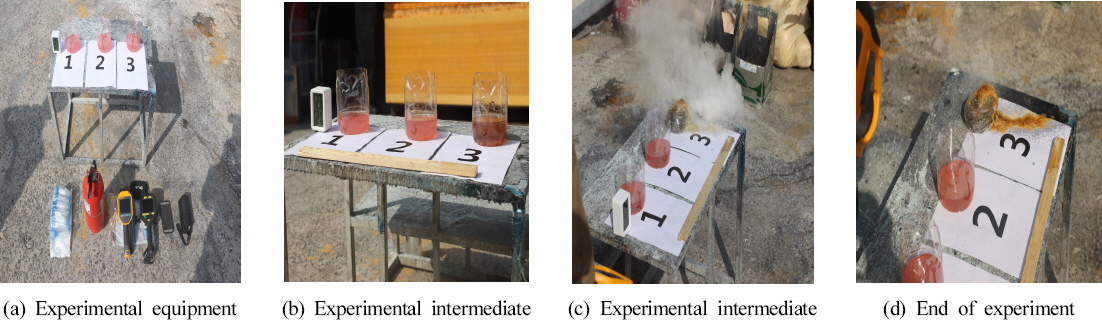

ŌŚŗ Ļ░£ ņÜö: ĒÖöņ×¼ļ░£ņāØņןņåīļŖö ņĢäļל Figure 1ņØĆ ņ░ĮņøÉņŗ£ ļ¦łņé░ĒĢ®ĒżĻĄ¼ ņ¦äļČüļ®┤ ņåīņ×¼ ņĪ░ņäĀņåīļĪ£ fiberglass reinforced plastics (FRP) ņäĀļ░Ģ ņĀ£ņ×æ Ļ│ĄņĀĢņØä ļ│┤ņŚ¼ņżĆļŗż. ņ×æņŚģņ×ÉĻ░Ć ņśżņĀä 08ņŗ£ļČĆĒä░ 15ņŗ£Ļ╣īņ¦Ć ņ×æņŚģņØä ņÖäļŻīĒĢśĻ│Ā 5 h ņĀĢļÅä Ļ▓ĮĻ│╝ Ēøä ĒÖöņ×¼Ļ░Ć ļ░£ņāØĒĢśņśĆļŗż. Figure 2ņØś ņŚÉĒÅŁņŗ£ ņłśņ¦Ćļź╝ ņØ┤ņÜ®ĒĢ┤ ņäĀļ░Ģļé┤ ĒÖöņןņŗż ļ¬░ļō£ ņ×æņŚģņØä Ē¢łļŗżĻ│Ā ĒĢśļ®░ ĒÖöņ×¼ļ░£ņāØņ¦ĆņĀÉņØĆ Figure 3ņÖĆ Ļ░ÖņØ┤ ĒÖöņןņŗż ļČĆļČäņ£╝ļĪ£ ņČöņĀĢļÉśĻ│Ā, ĒÖöņ×¼ ņøÉņØĖņØĆ ņŚÉĒÅŁņŗ£ņłśņ¦ĆņÖĆ Ļ▓ĮĒÖöņĀ£ņØś Ēś╝ĒĢ®ņŚÉņä£ ļ░£ņāØĒĢśļŖö ņŚ┤ņØś ņČĢņĀü ļĢīļ¼ĖņŚÉ ļ░£ĒÖöĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż(4,5). ņØ┤ņŚÉ ļö░ļØ╝ ņä£ņŚ┤ņØś ņČĢņĀüņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ Ēś╝ĒĢ®ĻĖ░ņżĆņØä ņĀ£ņĢłĒĢśĻ│Āņ×É ĒĢ£ļŗż.

3. ņä▒ļČäļČäņäØ

Table┬Ā1

Table┬Ā2

3.1 Ńł£ņĢĀĻ▓ĮĒÖöĒĢÖņØś Ēżļ”¼ņĮöĒŖĖ(FH-123NHL)ņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒

3.2 Ńł£ĻĖłņĀĢņØś Butanox M-60 ņä▒ļČäļČäņäØ

4. ņŗż ĒŚś

4.1 ņŗżĒŚś ņĪ░Ļ▒┤ ļ░Å ļ░®ļ▓Ģ

4.1.1 ņØĖĒÖöņĀÉ ļ░Å ņŚ░ņåīņĀÉ ņŗ£ĒŚś

4.1.2 ņ░®ĒÖö ņ£äĒŚśņä▒ ņŗ£ĒŚś

4.1.3 Ļ░ĆņŚ░ņä▒ ņĢĪņ▓┤ļ¤ē ņŗ£ĒŚś

4.1.4 ņŚÉĒÅŁņŗ£ņłśņ¦ĆņÖĆ Ļ▓ĮĒÖöņĀ£ Ēś╝ĒĢ®ļ░śņØæ ņŗ£ĒŚś

4.1.5 ņŗ£ņ░©ņŻ╝ņé¼ ņŚ┤ļČäņäØ ļ░Å ņŚ┤ņżæļ¤ē(DSC-TGA) ļČäņäØ ņŗ£ĒŚś

4.1.6 ņ×¼ĒśäņŗżĒŚś

4.2 ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å ļČäņäØ

4.2.1 ņØĖĒÖöņĀÉ, ņŚ░ņåīņĀÉ, ņ░®ĒÖö ņ£äĒŚśņä▒ ļ░Å Ļ░ĆņŚ░ņä▒ ņĢĪņ▓┤ļ¤ē ņŗżĒŚśĻ▓░Ļ│╝

4.2.2 ņŚÉĒÅŁņŗ£ņÖĆ Ļ▓ĮĒÖöņĀ£ Ēś╝ĒĢ®ļ░śņØæņŗ£ĒŚś

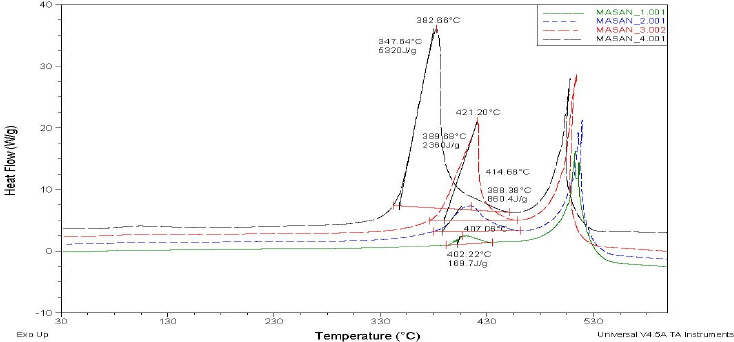

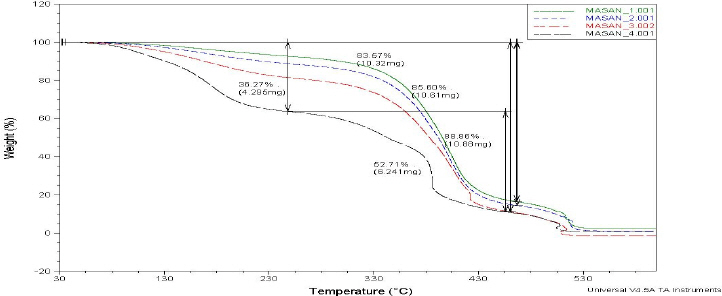

4.2.3 ņŗ£ņ░©ņŻ╝ņé¼ ņŚ┤ļČäņäØ ļ░Å ņŚ┤ņżæļ¤ē(DSC-TGA) ļČäņäØ ņŗ£ĒŚś Ļ▓░Ļ│╝

4.2.4 ņ×¼ĒśäņŗżĒŚś Ļ▓░Ļ│╝

Table┬Ā3

| Maxing Ratio (%) | 100:5 | 100:10 | 100:50 |

|---|---|---|---|

| One Minute | 27 Ōäā | 27.4 Ōäā | 28 Ōäā |

| Five Minutes | 30.9 Ōäā | 31.2 Ōäā | 31.6 Ōäā |

| Ten Minutes | 33.6 Ōäā | 35.2 Ōäā | 47.6 Ōäā |

| Fifteen Minutes | 34.8 Ōäā | 40.6 Ōäā | 52.1 Ōäā |

Table┬Ā4

| Maxing Ratio (%) | 100:5 | 100:10 | 100:50 |

|---|---|---|---|

| One Minute | 31.1 Ōäā | 31.3 Ōäā | 31.9 Ōäā |

| Five Minutes | 34.9 Ōäā | 35.7 Ōäā | 37.5 Ōäā |

| Ten Minutes | 36.9 Ōäā | 37.2 Ōäā | 53.1 Ōäā |

| Twelve Minutes | 38.8 Ōäā | 42.4 Ōäā | 57.8 Ōäā |