1. ņä£ ļĪĀ

2. ņØ┤ļĪĀņĀü ļ░░Ļ▓Į

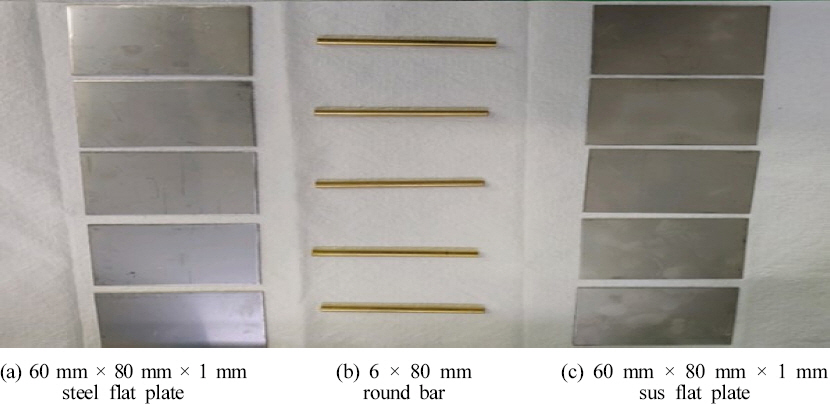

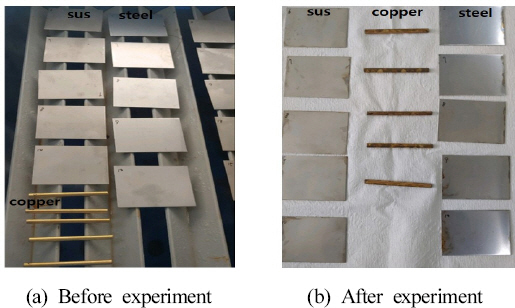

2.1 ĻĄŁļé┤ŌŗģņÖĖ ļé┤ņŗØņä▒ ņŗ£ĒŚśņØś ņóģļźś

Table┬Ā1

2.2 ĻĄŁļé┤ ļé┤ņŗØņä▒ņŗ£ĒŚśņØś ļ░®ļ▓Ģ

3. ņŗżĒŚśļ░®ļ▓Ģ

3.1 ņŗżĒŚśņןņ╣ś ļ░Å ņ×¼ļŻī

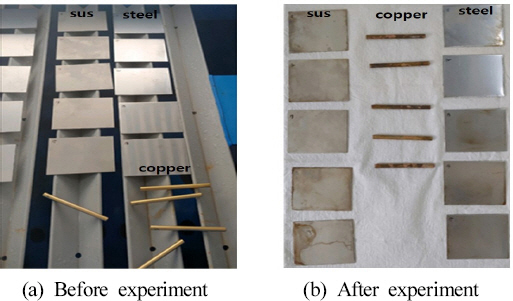

3.2 ņŗżĒŚśņĪ░Ļ▒┤

4. ņŗżĒŚśĻ▓░Ļ│╝

4.1 ņ×¼ļŻī ņŗżĒŚśĻ▓░Ļ│╝

Table┬Ā3

Table┬Ā4

Table┬Ā5

4.2 ņåīļ░®ņĀ£ĒÆł ņŗżĒŚśĻ▓░Ļ│╝

Table┬Ā6

Table┬Ā7

Table┬Ā8

5. Ļ▓░ ļĪĀ

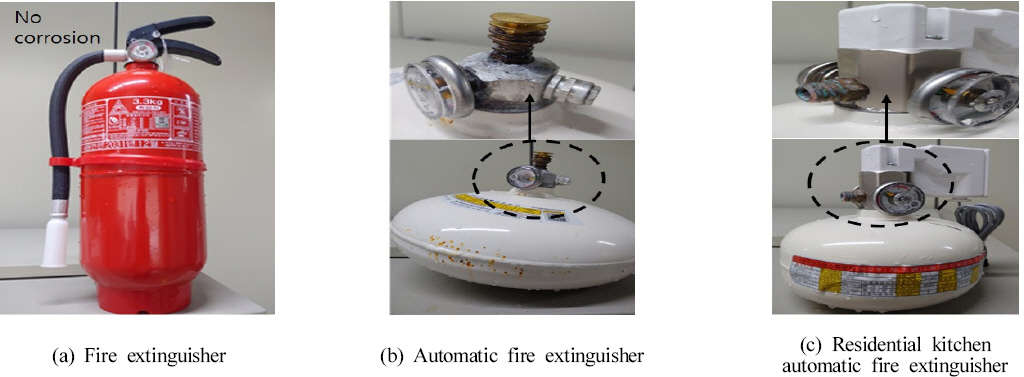

ņøÉņ×¼ļŻī ņŗżĒŚśņŚÉņä£ KS D 9502 ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚś ļ░®ļ▓ĢņØä ņżĆņÜ®ĒĢ£ Ļ▓░Ļ│╝ ļ¬©ļōĀ ņŗ£ĒŚśņĪ░Ļ▒┤ņŚÉņä£ ņ▓ĀĻ│╝ ņŖżĒģīņØĖļ”¼ņŖżļŖö ļ│ä ņ░©ņØ┤Ļ░Ć ņŚåņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ĻĄ¼ļ”¼ņØś Ļ▓ĮņÜ░ ņŚ╝ņłś 5 wt%, 240 h (10 ņŗĖņØ┤Ēü┤)ņØś ņŗ£ĒŚśĻ▓░Ļ│╝ņÖĆ 20 wt%, 240 hņ£╝ļĪ£ ĒĢŁņŗ£ļČäļ¼┤ ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝Ļ░Ć Ļ▒░ņØś ņØ╝ņ╣śĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

ņøÉņ×¼ļŻīņØś ņŚ╝ņłś 5 wt% & 120 h (5 ņŗĖņØ┤Ēü┤)ņ£╝ļĪ£ ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ļŖö ļŗżļźĖ ļæÉ Ļ░Ćņ¦Ć ņĪ░Ļ▒┤Ļ│╝ ļŗżļźĖ Ļ▓░Ļ│╝ļĪ£ ļČĆņŗØņŚÉ ļīĆĒĢ£ ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ņŚåņØ┤ ļéśĒāĆļé¼ļŗż. ņØ┤ ņĪ░Ļ▒┤ņØś ņŗ£ĒŚśņØĆ ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņ£╝ļĪ£ļŖö ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖļŗżļŖö Ļ▓āņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż.

ņåīĒÖöĻĖ░, ņ×ÉļÅÖĒÖĢņé░ņåīĒÖöĻĖ░ ļ░Å ņŻ╝Ļ▒░ņÜ®ņ×ÉļÅÖņåīĒÖöņןņ╣śņØś ņåīļ░®ņĀ£ĒÆłĻĄ░ņŚÉņä£ņØś ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚś ĒÖśĻ▓Į, ņŚ╝ņłś 5 wt%, 240 h (10 ņŗĖņØ┤Ēü┤) ņŗ£ĒŚśĻ▓░Ļ│╝ņÖĆ 20 wt%, 240 hņ£╝ļĪ£ ĒĢŁņŗ£ ļČäļ¼┤ ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝Ļ░Ć Ļ▒░ņØś ņØ╝ņ╣śĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ļÅÖņØ╝ĒĢ£ ņĀ£ĒÆłĻĄ░ņŚÉņä£ļÅä ņŚ╝ņłś 5 wt%, 120 h (5 ņŗĖņØ┤Ēü┤)ņ£╝ļĪ£ ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ļŖö ļŗżļźĖ Ļ▓░Ļ│╝Ļ░Ć ļÅäņČ£ ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

ņŗżĒŚśņĀüņØĖ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ KS D 9502ņØś ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņØĆ ņŚ╝ņłśņØś ļåŹļÅäĻ░Ć 5 wt% ņØ╝ļĢī ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņŗ£Ļ░ä(120 & 240 h)ņØ┤ ņżæņÜöĒĢ£ ļé┤ņŗØņä▒ ņŗ£ĒŚśņØś ļ│ĆņłśļØ╝ļŖö Ļ▓░Ļ│╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņ”ē, ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņŚÉņä£ ņŚ╝ņłśļåŹļÅä(5 wt% & 20 wt%)Ļ░Ć ņżæņÜö ļ│ĆņłśĻ░Ć ņĢäļŗłļØ╝, ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņŚÉ ņØśĒĢ£ ļģĖņČ£ņŗ£Ļ░äņØ┤ ļé┤ņŗØņä▒ņŗ£ĒŚśņØś ņżæņÜö ļ│ĆņłśĻ░Ć ļÉ£ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.