1. 서 론

기후온난화에 기여하는 온실가스의 배출원 중 자동차와 같은 교통수단이 28%를 차지하는 것으로 보고된 바 있는데(1), 한국이나 미국에서는 90% 이상의 차량에서 휘발유나 경유를 사용하고 있는 실정이다. 이런 이유로 전기, 하이브리드 및 수소자동차와 같은 환경친화적 자동차의 사용이 장려되고 있으며 관련 인프라도 지속적으로 확산되어 현재는 172개의 수소충전소와 8,170기의 전기자동차 공공급속시설이 설치되었다(2). 한국에서의 환경친화적 자동차의 등록률은 2012년말 0.4%에서 2024년 2월에는 8.5%였으며, 이 기간동안 등록된 전체 자동차의 수는 1.4배 증가했지만 환경친화적 자동차는 29배로 가파른 증가를 보였다(3).

정부에서는 “환경친화적 자동차의 개발 및 보급 촉진에 관한 법률”에 의거하여 충전시설과 전용주차구역 등을 설치하도록 규정했으며, “주택건설기준 등에 관한 규칙”에 따라 2025년부터는 전기자동차(battery electric vehicle, BEV)에 사용하는 이동형 충전기의 콘센트를 주차단위구획의 10% 이상에 설치하도록 하고 있다. 기후변화에 적극적으로 대응하기 위한 다양한 정책들이 시행됨에 따라 환경친화적 자동차의 사용이 증가하고 있지만 이와 동시에 새로운 형태의 사고들도 발생하고 있다. 국내에서 전기자동차 화재사고는 2017년에 1건을 시작으로 2022년에는 44건이 발생하는 등 매년 그 수가 증가하고 있으며(4), 2021년 12월에는 수소충전소로 압축수소를 운반하던 트레일러 차량의 타이어에서 시작된 화재로 인해 수소저장용기에 장착된 온도감응형 압력배출장치(thermally-activated pressure relief device, TPRD)가 작동하여 상부방향으로 약 20 m 높이의 제트화염이 발생하는 사고가 발생하기도 했다. 최근에는 인천의 한 호텔에 설치된 기계식 주차타워에서 화재가 발생하여 10여분만에 최상층까지 화염이 도달하고 50여명의 사상자가 발생하기도 했으며(5), 지하주차장에서 충전중이던 전기자동차의 배터리에서 시작된 발화로 거주공간까지 연기가 확산되는 사고가 발생하기도 했다(6). 지하주차장에서 전기자동차 화재가 발생할 경우 열과 연기의 배출이 원활하지 않을 뿐만 아니라 초기대응자의 접근이 어려워 부산소방재난본부에서는 전기차 전용 주차구역을 외기에 개방된 지상에 설치하고, 만약 지하에 설치한 경우에는 전용의 연기배출설비를 갖추고 내화성능 1 h 이상의 벽체로 구획하도록 제안하고 있다(7). 화재 사고 발생 시 재실자가 안전하게 피난하고 초기대응자가 구조활동을 하는 동안 구조물이 붕괴하지 않아야 하는데 그러기 위해서는 위험을 정량적으로 분석하는 것이 필요하다. 시뮬레이션을 통해 연기의 확산이나 구조물의 온도 등을 분석할 때 화재의 성장속도나 최대열방출률과 같은 가연물의 특성을 정확하게 입력할수록 실제 화재거동과 유사한 결과를 얻을 수 있다. 주차장 구조물의 화재안전설계를 위해 자동차의 설계화원에 대한 연구들이 수행되었는데, 대부분 내연기관자동차(internal combustion engine vehicle, ICEV)를 대상으로 하고 있다(8-10).

환경친화적 자동차는 화재사고 시 장시간 연소하거나 제트화염이 발생하는 등 기존의 내연기관자동차와는 다른 연소형태를 보일 뿐만 아니라 화재진압에 더 많은 소방력이 필요하다. 다양한 에너지원을 사용하는 자동차의 보급이 증가함에 따라 주차장이 있는 건축물에서는 이런 특성들을 설계에 반영할 필요가 있다. 본 연구에서는 자동차의 실물화재 선행연구자료를 검토하여 전기자동차나 수소자동차(fuel cell electric vehicle, FCEV)가 주차하는 공간의 화재위험성을 저감하기 위해 고려되어야 하는 사항들에 대해 분석하고자 한다.

2. 자동차 설계화원 분석

2.1 내연기관자동차(ICEV)

1999년 후반에 유럽연합위원회에서는 밀폐된 주차장에서의 화재설계에 관한 가이드라인을 정립하기 위해 유럽의 5개 연구기관이 참여하여 자동차의 설계화원을 제안했는데, 자동차 1대의 연소특성은 Table 1에 정리한 프랑스의 연구기관인 centre technique industriel de la construction métallique (CTICM)에서 1995년과 1996년에 수행한 자료를 사용했다. 유럽에서는 자동차의 크기에 따라 소형차량부터 대형차량까지 5가지 category로 분류하는데 Table 1의 large car는 차량무게가 1,250 kg 내외인 category 3에 속하고 small car는 차량무게가 850 kg 내외인 category 1로 분류된 차량이다. 1.5 L의 휘발유로 좌측 앞좌석에서 점화했으며 이 때 좌측창문은 완전히, 우측창문은 절반만 개방하고 실험했다. 1980년대에 제작된 차량들은 질량감소율과 총방출열량이 1995년에 제작된 차량에 비해 낮았는데 차량에 사용되는 내외장재료가 증가하기 때문인 것으로 판단된다. large car의 최대열방출률이 8.3 MW로 가장 높은 값을 보였으며 renault 18이 2.2 MW로 가장 낮은 값을 보였고 연소시간도 32 min에서 60 min까지 차이가 있었으며 평균적으로 약 50 min 연소했다. Schleich 등(11)은 가장 보수적인 값을 적용하여 설계화원을 제안했으며, 현재 ISO 기준에서는 개방된 주차장 설계 시 Figure 1에 나타낸 Schleich 등(11)이 제안한 설계화원을 적용하고 있다(12).

Table 1

Experimental Data of the Real-scale ICEV Test at CTICM(10)

영국의 주차장 설계 기준에서는 스프링클러가 설치되지 않은 실내 주차장에는 승용자동차의 설계화원을 8 MW로, 스프링클러가 설치된 경우에는 4 MW로 제시되어 있다. 이 기준은 휘발유 및 경유를 사용하는 자동차에만 적용할 수 있으며, 환경친화적자동차에 대한 기준은 아직 없는 실정이다(13). Brzezinska 등(10)은 44건의 내연기관 자동차의 실화재 실험 결과를 분석했다. 사용된 선행연구들은 각각 점화원의 크기나 위치, 환기상태, 차량 모델 등이 달라 큰 편차를 보여, 평균값에 표준오차 값을 더하여 시간에 따른 자동차의 열방출률을 제안했는데, Figure 1에서와 같이 최대열방출률이 3 MW 내외였다. 화재성상은 점화조건, 가연물이나 환기 특성에 따라 달라지기 때문에 NFPA 72에서는 1055 kW까지 도달하는 시간의 제곱함수를 이용하여 화재성장속도를 다음과 같이 분류하고 있다(14).

여기서 Q̇ 은 열방출률(kW), α 는 화재성장계수(kW/s2), t 는 점화 후 경과시간(s)을 나타낸다. 화재성장계수는 ultrafast, fast, medium, slow의 4가지로 구분하며 1055 kW에 도달하는 시간은 각각 75 s, 150 s, 300 s, 600 s 이다.

1970년대 승용자동차의 실화재실험에서는 열방출률이 최대 5 MW 이내였으며, t-squared 화재성장곡선에서 fast를 넘지 않았다(8). NFPA 502에서는 실화재실험 결과를 바탕으로 승용자동차의 최대열방출률을 5 MW로 제시하고 있으며(9), 실험자료의 60%는 최대열방출률에 도달하는 시간이 20 min 이내였고 83%는 30 min을 넘지 않는다는 자료에 근거하여 최대열방출률에 도달하는 시간을 Figure 1에서와 같이 10 min으로 제시하고 있다. 10 min간 5 MW까지 도달하는 화재는 t-squared 화재곡선에서 medium의 화재성장속도와 유사하다. Lecocq 등(8)이 2010년대에 생산된 내연기관자동차를 이용하여 50 m 길이의 터널 내부에서 연소시킨 후 배출되는 연기를 분석하여 측정한 실험에서도 최대열방출률이 5~6 MW 정도인 것을 볼 때, 연소시작 25 min후에 8.3 MW까지 상승하는 Schleich 등(11)의 설계화원은 현재 차량에도 적용이 가능할 것으로 판단된다.

Mohd Tohir과 Spearpoint(15)는 위험에 기반한 효과적인 화재설계에 활용하기 위해 내연기관 자동차의 실규모 실험 자료들을 바탕으로 열방출률과 최대열방출률 도달시간을 분석했다. 차량의 공차중량이 커질수록 열방출률과 최대열방출률까지의 도달시간이 증가하는 경향을 보였으며, 또한 최신의 차량일수록 플라스틱 재질의 내장재 사용이 증가하여 열방출률이 증가하는 것으로 분석했다. 2000년대에 생산되는 자동차에는 폴리프로필렌, 폴리우레탄, PVC 등의 플라스틱 재료가 약 150 kg이 사용되고 있으며, 이는 1980년대 약 80 kg이 사용된 것에 비하면 약 2배 정도 늘어난 수치이다(16). 또한 차량의 중량이 무거울수록 플라스틱의 자재의 사용비율이 증가했다(17).

2.2 전기자동차(BEV)

배터리의 화재안전성에 대한 연구와 함께 2010년대부터는 전기자동차의 실규모 화재실험이 수행되기 시작으며, 최근에 수행된 전기자동차의 실화재실험 자료들을 Table 2에 나타냈다(8,21-25). 배터리의 용량과 공차중량은 비례하는 추세를 보였으며, 배터리의 용량이 증가할수록 최대열방출률 또한 증가하는 추세를 보였다. 화재실험 종료 후 질량감소율은 대부분 20% 내외로 내연기관 자동차와 유사한 결과를 보였다(11).

Table 2

Experimental Data of the Real-scale BEV Test

| No | Battery Capacity (kWh) | Battery Type | State of Charge (%) | Time to Peak HRR (min) | Peak HRR (MW) | THR (GJ) | Curb Weight (kg) | Mass Loss (%) | Effective Heat of Combustion (MJ/kg) | Ref |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 16.5 | N/A | 100 | 24 | 4.2 | 6.3 | 1122 | 19 | 29.8 | 8 |

| 2 | 23.5 | N/A | 100 | 30 | 4.7 | 8.5 | 1501 | 18.6 | 30.7 | 8 |

| 3 | 40 | NMC** Prismatic | 80 | 23 | 5.1 | 5.2 | 1583 | 15.6 | 21 | 21 |

| 4 | 24 | NMC Pouch | 80 | 24 | 6.9 | 6.7 | 1562 | 25.6 | 17 | 21 |

| 5 | 80 | NMC Pouch | 100 | 29 | 8.6 | 4.4 | 1950 | N/A | N/A | 22 |

| 6 | 80 | NMC Pouch | 100 | 4 | 7.0 | 2.9 | 1850 | N/A | N/A | 22 |

| 7 | 39 | NMC Pouch | 100 | 18 | 6.5 | 8.4 | 1540 | 18.4 | 29.8 | 23 |

| 8 | 64 | NMC Pouch | 100 | 14 | 7.3 | 9.0 | 1685 | 17.6 | 30.4 | 23 |

| 9 | N/A | N/A | 100 | 10 | 6.9 | 4.7 | 1650 | 22 | 13 | 24 |

| 10 | N/A | N/A | 85 | 6 | 5.9 | 4.9 | 1475 | 20 | 17 | 24 |

| 11 | 24 | LCO** Pouch | 100 | 40 | 6.3 | 6.4 | 1520 | 29 | 22* | 25 |

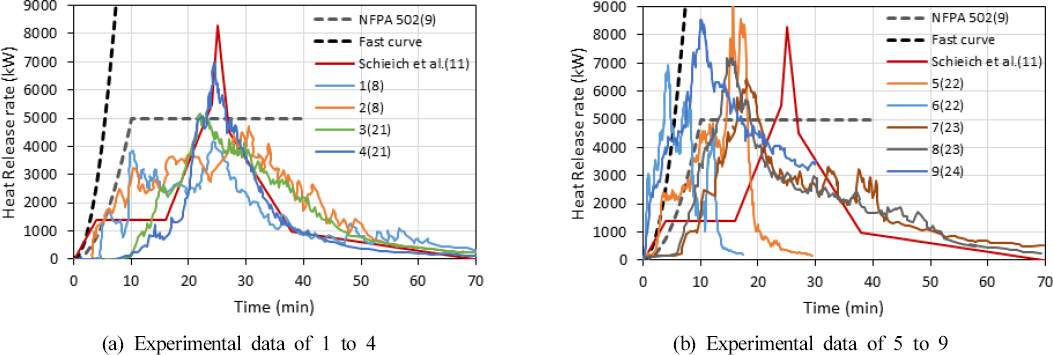

전기자동차의 시간에 따른 열방출률을 Figure 2에 나타냈다. 유럽연합에서 내연기관 자동차 화재실험을 기반으로 제안한 1대의 승용자동차 설계화원과 비교할 때 최대방출열량은 8 MW로 유사하지만 최대열방출량에 도달하는 시간의 변화는 다르게 나타났다.

Figure 2(a)의 1번과 2번은 차량의 왼쪽 앞좌석의 시트에 6 kW의 프로판 버너로 1 min간 점화했고, 창문은 모두 열어둔 채로 연소시켰다. 50 m 길이의 터널의 중간에서 차량을 연소시키고 연소가스를 분석했는데, 유사한 무게의 내연기관자동차 실험결과와 비교할 때 총방출열량이나 최대열방출률은 유사하지만 유효연소열은 약 30 MJ/kg 내외로 36 MJ/kg의 내연기관자동차보다 작은 값을 보였다. 3번과 4번은 차량 바닥에서 프로판 가스버너로 점화했다. 점화하고 5 min 경과 후에 차량의 외부에 화염이 관찰되기 시작했고 그 이후 배터리의 오프가스가 방출되어 연소하는 시점에 최대열방출률에 도달했다. 각형(prismatic type)의 배터리셀을 사용한 3번 시험에서는 오프가스가 천천히 방출되었고, 파우치형태(pouch type)의 배터리셀을 사용한 4번 시험에서는 상대적으로 다량의 오프가스가 급격히 방출되면 높은 최대열방출률을 나타냈다. 1번부터 4번까지는 내연기관자동차의 설계화원과 유사한 열방출률선도를 보이는데, 이는 차량의 내외부에서 프로판 가스버너를 사용하여 점화했기 때문에 배터리팩의 연소가 천천히 발생했기 때문으로 판단된다.

Figure 2(b)의 5번과 6번 실험은 철도터널에서 80 kWh 용량의 nickel-manganese-cobalt (NMC) 배터리가 장착된 차량을 사용했으며, 연소가스를 환풍기로 이동시키며 산소소모량을 분석하여 열방출률을 계산했다. 5번은 차량의 뒷좌석 시트를 프로판가스 버너로 점화했으며 10 min이 경과한 시점에 배터리를 외부에서 강제적으로 단락시켜 열폭주를 유발했는데, 그 후 약 3 min 후 급격하게 열방출률이 증가했다. 6번 실험은 배터리셀에서부터 발화시킨 경우로 시험 시작 후 4 min만에 최대열방출률에 도달했으며, 8.3 min 경과후에 방화덮개를 사용하여 소화시켰다. 7번과 8번 실험은 NMC 배터리가 장착된 차량을 10 MW급의 대형콘칼로리미터 아래에서 연소시켜 열방출률을 측정했다. 7번은 차량의 바닥에서 300 kW의 프로판 가스버너를 사용하여 점화한 반면 8번은 배터리 내부의 모듈 사이에 575 W의 발열패드를 부착하여 열폭주를 유발하여 점화했다. 동일한 차량에서 발화가 시작된 위치에 따라 열방출률선도가 달랐으며, 배터리의 열폭주로 인해 화재가 발생했을 때 더 빠르게 화재가 성작하는 것을 확인할 수 있다. 질량감소율은 18% 내외로 유효연소열은 Lecocq 등(8)의 실험과 유사한 값을 보였다. 9번과 10번은 차량의 배터리를 각각 85% 및 100% 충전한 상태로 시험했으며, 바닥에 쏟아진 휘발유가 연소하는 상황을 가정하여 2 MW의 프로판 가스버너를 사용하여 차량을 점화했다. 기존의 시험들보다 상대적으로 높은 열량의 점화원을 사용하여 시험 초기 활발하게 연소가 발생하여 t-squated 화재의 fast보다 더 빠르게 성장하는 모습을 보였다. 다른 실화재시험에서보다 다소 작은 13~17 MJ/kg의 유효연소열을 보였는데 높은 열량의 프로판 가스버너를 사용하여 초기의 급격한 화재성장으로 인한 영향으로 판단된다. 11번은 Nissan Leaf 2011년 모델로 파우치 형태의 배터리셀을 사용한 차량에 80 g의 알콜을 이용하여 차량 하부의 뒷바퀴 옆에서 점화했다. 저울 위에서 연소시켜 차량의 유효연소열을 22 MJ/kg으로 가정하여 시간에 따른 열방출률을 계산했으며, 40 min 경과 후 열방출률이 5 MW 이상 급격히 증가하는 형태를 보였다.

내연기관 자동차의 설계화원과 비교할 때 최대방출열량은 약 8 MW로 유사하게 나타났지만 이 값에 도달하는 시간의 변화가 큰 폭으로 나타났다. 특히 배터리에서 화재가 시작된 경우 화재가 급격하게 성장하는 추세를 보였기 때문에 전기자동차를 사용하는 시설에는 내연기관 자동차보다 화재 초기에 빠르게 성장하는 설계화원을 적용할 필요가 있다.

2.3 수소자동차(FCEV)

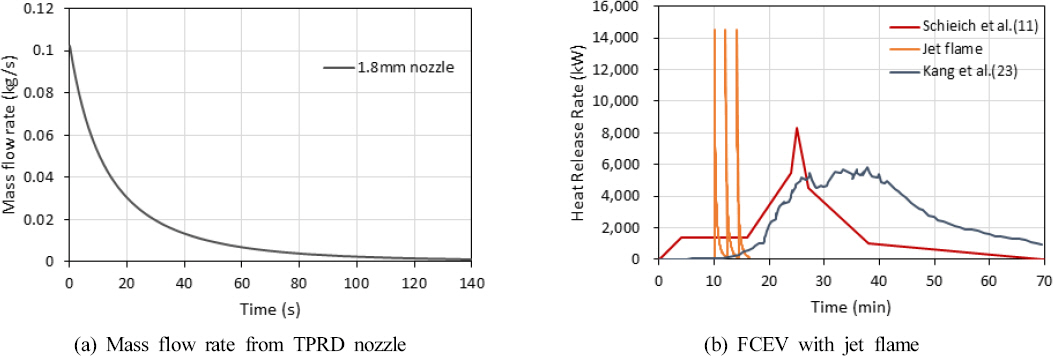

수소자동차는 수소가스를 연료로 생산된 전기를 사용하기 때문에 배터리 용량은 크지 않은 편이다. 국내에서 시판되는 수소자동차는 52.2 L 크기의 Type Ⅳ 저장용기 3개를 장착하여 총 156.6 L의 수소를 충전할 수 있으며 수소저장용기의 크기나 개수는 Table 3에서와 같이 제조사에 따라 차이가 있다. 수소가스는 연소범위가 4~75%로 넓을 뿐만 아니라 점화에너지도 0.017 mJ 정도로 가연성이 높고 연소 시 온도가 매우 높은 특징이 있다(26,27). 차량에 설치되는 수소저장용기에 부착된 TPRD는 약 110 ℃에서 작동하여 저장된 수소가스를 외부로 방출하기 때문에 자동차 화재사고 시 갑작스럽게 제트화염이 생성될 수 있다. 70 MPa로 충전된 저장용기에서 1.8 mm 노즐이 장착된 TPRD가 작동하게 되면 Figure 3(a)에서와 같이 누출되는 순간 가장 많은 0.102 kg/s의 유량을 보이고 시간이 지남에 따라 점차 감소하여 약 10 s 경과 후에는 절반으로 감소한다. 수소가스의 발열량이 141,789 kJ/kg이라 할 때(28), TPRD가 작동하면 순간적으로 열방출률이 14.5 MW까지 상승하고 누출량 감소에 따라 빠르게 감소한다. 약 140 s 경과후에는 누출량이 감소하여 열방출률이 100 kW까지 감소하며, 3개의 수소저장용기가 순차적으로 작동한다고 가정하면 Figure 3(b)에서와 같이 TPRD에서 배출된 수소가스로 인해 화재초기에 짧은 시간동안 높은 열방출률을 보이게 된다. Seike 등(18)은 여러 대의 수소자동차가 동시에 연소될 때의 위험성을 분석하면서 내연기관자동차의 최대열방출률과 t-squared 화재성장곡선을 적용하면서 수소가스의 급격한 배출을 고려하기 위해 130 s간 10 MW의 열방출률을 별도로 계산하여 합산한 열방출선도를 제안했다.

Table 3

Hydrogen Vehicle Specifications

| Model | Fuel Tank Capacity (Liter) | Battery Capacity (kWh) | Curb Weight (kg) |

|---|---|---|---|

| NEXO | 156.6 | 1.56 | 1840 |

| Mirai | 142.2 | 1.24 | 1940 |

Kang 등(23)은 수소가스를 제거한 수소자동차의 트렁크에서 점화하여 시간에 따른 열방출률을 분석했는데, Figure 3(b)에서 보는 바와 같이 내연기관자동차의 설계화원과 유사한 형태를 보였다. 수소가스를 제거한 수소자동차는 일반적인 내연기관 자동차와 유사한 열방출률을 보였는데, 이는 차량의 좌석이나 편의시설, 바퀴 등 내외부에 유사하게 사용된 다양한 플라스틱 가연물 연소로 인한 것으로 판단된다. 수소자동차가 주차되는 시설에는 내연기관자동차의 열방출선도에 수소저장용기에서 발생할 수 있는 제트화염을 함께 고려한 설계화원을 적용할 필요가 있다.

3. 고 찰

3.1 공차중량

각종 편의시설과 부가기능이 증가하면서 자동차의 무게도 점점 증가하는 추세를 보이고 있다. 2000년과 2024년에 출시된 내연기관 자동차의 배기량에 따른 공차중량 추세를 보면 Figure 4(a)에서와 같이 1000~1500 cc의 차량은 유사하지만 배기량이 증가할수록 최근에 생산된 차량의 무게가 더 큰 것을 알 수 있다. 전기자동차는 내연기관자동차보다 편차가 크지만 배터리용량이 커질수록 공차중량이 증가하는 추세는 동일하다. Dai 등(29)의 연구에서도 1995년에는 경량자동차의 평균 공차중량이 1,638 kg이었지만 2014년에는 1,847 kg으로 증가함을 알 수 있다. 공차중량은 자동차에 연료, 냉각수 등을 주입하고 표준부품을 장착한 상태에서 운전자 1명의 무게를 포함한 무게를 말한다. 자동차 연소 시 20% 내외의 질량감소율을 보이는 것을 고려할 때(8,11,20) 공차중량이 커질수록 열방출률이 더 많아지며 이는 차량에 적용되는 플라스틱의 사용량이 많아지는 것과 동일한 추세를 보인다.

1996년 주차장법 시행규칙이 개정되면서 중형차량의 무게를 주차대수에 따라 1,600 kg과 1,200 kg으로, 대형차량의 무게는 2,200 kg과 1,800 kg으로 정의했다. 2004년에는 중형차량의 무게를 1,850 kg으로 상향했으며, 강도계산 시 적용되는 자동차의 중량기준을 명확화 하기 위해 주차장의 규모와 무관하게 중형은 1,850 kg, 대형은 2,200 kg으로 규정했다. 2000년대 출시된 내연기관 자동차는 배기량 3,500 cc의 대형모델도 공차중량이 2,000 kg을 넘지 않았지만 2024년에 출시된 내연기관 및 전기자동차는 2,200 kg을 초과하는 모델들이 다수 있다.

Table 1에 있는 전기자동차의 실화재실험 결과에서 배터리용량과 최대열방출률 간의 관계를 Figure 4(b)에 나타냈다. 배터리의 용량이 증가할수록 최대열방출률 또한 증가하는 추세를 보이는데, 이는 대형차량일수록 사용되는 내장재의 양이 많고 배터리의 용량도 커지기 때문으로 판단된다. 배터리의 화재실험을 통해 배터리용량과 최대열방출률간의 상관관계를 분석한 선행연구에서는 다음과 같은 관계식을 제시한 바 있다(21,30).

여기서 Q̇ 은 열방출률(kW), EB 는 배터리용량(Wh)를 나타낸다. 자동차의 실화재시험에서는 배터리 뿐만 아니라 내외장재, 배선 및 타이어 등의 연소로 인해 배터리만 연소했을 때의 최대열방출률보다 높은 값과 큰 편차를 보이지만 Figure 2(b)에서와 같이 배터리용량과 최대열방출률이 비례하는 추세는 동일했다.

국내에 시판되는 수소자동차의 수소저장용량은 6.3 kg으로 연료의 무게는 크지 않으나 연료전지와 같이 차량에 사용되는 부품이 상대적으로 무거워 Table 2에 나타낸 바와 같이 80 kWh의 배터리용량을 가지는 전기자동차의 공차중량과 유사하다. 국내에 시판되는 수소차량의 공차중량과 배터리의 용량이 증가하는 추세에 맞춰 기계식 주차장의 차량 무게는 최근 출시되는 차량의 변화에 따라 변경할 필요가 있다.

3.2 구조물 안전성

일반적으로 수소를 연료로 사용하는 승용자동차에 설치되는 TPRD의 배출구는 차량의 바닥방향으로 설계되어 있기 때문에 작동하는 경우 바닥과 부딪친 후 운동력을 상실하면서 차량을 감싸는 형태로 화염이 생성되어 누출된 차량에 직접적인 영향을 미치게 된다. 이 때 생성되는 제트화염은 배출구를 중심으로 반경 3 m 내부에서는 순간적으로 높은 피해를 유발할 수 있다(31). Tamura 등(32)의 실험에 따르면 TPRD를 통해 발생하는 제트화염은 인근에 주차된 수소자동차 자체를 점화시킬 정도로 직접적인 영향을 미치지는 않지만 주차된 옆 차량에 설치된 TPRD를 동작시켜 연쇄적으로 제트화염을 발생시킬 수 있었다. 따라서 여러 대의 수소자동차가 주차되어 있을 경우에는 인근 자동차로 화재가 빠르게 확산될 수 있으며, 이로 인해 연소시간이 증가하게 된다. 전기자동차에 장착된 배터리도 장시간 연소하는 특성이 있어(33), 열방출률과 연소시간이 증가하여 화재가혹도가 기존의 내연기관 자동차로 인한 화재보다 커질 것으로 예상된다. 또한 Table 2에서 나타낸 바와 같이 전기자동차는 내연기관자동차보다 화재성장속도가 빠를 뿐만 아니라 배터리용량에 따라 최대열방출률도 상승하기 때문에 화재발생 초기에 화재가혹도가 급격히 상승하는 것을 설계 시 고려할 필요가 있다.

영국의 화재설계기준에는 지하에 설치하는 주차장의 천장 높이가 10 m 이상과 미만인 경우 각각 90 min, 60 min의 내화설계를, 지상에 설치하는 경우에도 층고에 따라 최소 30 min에서 120 min까지 내화설계를 하도록 규정하고 있다(34). 소방청의 성능위주설계 평가운영 표준 가이드라인에도 기계식 주차장은 내화구조로 설치하고 최상부 배연대책 마련하도록 되어 있지만 내화시간에 대한 기준은 명시되어 있지 않다. 화재보험협회에서 발간한 전기차 충전설비 안전기준에는(35) 전기차 충전설비의 화재방호를 위한 소방설비들이 명시되어 있는데 전기저장시설의 화재안전성능기준과 동일하며, 이외에도 60 min 이상의 내화성능을 가지는 벽체로 방화구획하도록 제안하고 있다.

Figure 5는 70 MPa로 저장된 수소용기의 TPRD가 작동하여 1.8 mm 노즐로 0.102 kg/s의 유량으로 대기중으로 수소가스가 방출될 때 화염의 길이와 온도를 HYRAM으로 분석한 것이다. 제트화염의 길이는 5.523 m 였으며 온도는 1800 ℃까지 상승했다. Figure 3(b)에서와 같이 자동차 화재사고 초기에 발생한 제트화염은 고온으로 인해 강재구조물에 손상이나 변형을 유발할 수 있기 때문에 주차장 설계 시 이를 반영할 필요가 있다.

3.3 소방시설

전기자동차에 장착되는 배터리의 용량은 대부분 Table 2에서와 같이 20 kWh를 초과하며 장거리 운행을 위해 점점 더 증가하는 추세이다. 2021년에 개정된 소방시설 설치 및 관리에 따른 법률에는 전기저장시설을 “20 kWh를 초과하는 리튬, 나트륨, 레독스플로우 계열의 2차 전지를 이용한 전기저장장치의 시설”로 정의하고 있는데, 국내의 전기자동차는 대부분 20 kWh 이상의 리튬이온배터리를 사용하고 있어 전기자동차 화재는 전기저장시설만큼의 위험성이 있으나 주차장에 설치되는 소방시설기준은 아직까지 이런 전기자동차의 특성이 반영되지는 않았다.

기계식 주차장의 안전기준 및 검사기준에는 승⋅하강, 수평이동 안전장치, 와이어로프 및 출입문 기준, 비상정지장치 등 기계장치나 하중에 대한 기준은 있지만 소방시설에 대한 기준은 명시되어 있지 않다. 소방시설 설치 및 관리에 관한 법률에 따르면 주차의 용도로 사용되는 건축물 내부의 면적이 200 m2 이상이거나 20대 이상의 차량을 주차할 수 있는 기계식 주차장에는 물문부등소화설비를 설치하도록 규정하고 있다. 최근에 설치되는 기계식 주차장에는 스프링클러설비가 설치되는 경우가 많으며 대부분 방수량이 80 lpm인 표준형 스프링클러헤드를 사용하고 있다. 하지만 전기저장시설에는 소화기구, 스프링클러설비, 자동화재탐지설비 및 자동화재속보설비를 의무적으로 설치하도록 규정되어 있다. 전기저장시설의 화재안전성능기준(NFPC 607)에 따르면 전기저장시설에 설치하는 스프링클러설비는 습식 또는 준비작동식으로 바닥면적 1 m2당 12.2 lpm 이상의 수량을 균일하게 30 min 이상 방수해야 하며, 자동화재탐지설비의 화재감지기도 공기흡입형이나 아날로그식 연기감지기를 설치하는 등 일반적인 건축물보다 안전성이 향상된 소방시설을 적용하도록 명시되어 있다. 부산소방재난본부의 전기차 전용 주차구역 소방안전가이드에서는 전기자동차 주차구역은 외기에 개방된 지상에 설치하거나 지하에 설치하는 경우 전용의 연기배출설비, 제연경계벽, 60 min 이상의 내화성능을 가진 벽체로 방화구획하도록 제안하고 있다. 또한 바닥면적 1 m2당 18.4 lpm 이상의 수량을 30 min 이상 방수하도록 스프링클러설비를 설치하고 연결송수관설비의 방수구와 방수기구함을 추가로 설치하는 등 강화된 소방시설을 적용하기를 권고하고 있으나 이는 부산지역의 성능위주설계 심의대상 건축물 내부에 설치되는 전기자동차 충전시설이 설치된 전용주차구역에만 적용이 가능하다. 공공건물이나 공중이용시설에 설치되는 전기차 충전시설이나 전용주차구역에서의 사고는 중대시민재해로 이어질 수 있기 때문에 적극적인 관리가 필요하다.

Table 4는 국내외 법령과 가이드에 따라 전기자동차의 주차나 충전시설에 설치해야 하는 소방시설등을 비교한 것이다. 소방시설 설치 및 관리에 관한 법률에서는 특정소방대상물에 설치하는 소방시설등에 대해서만 명시되어 있어 주차장의 규모에 따라 소화기, 자동화재탐지설비 및 수계소화설비에 대해서만 규정되어 있다. 화재보험협회의 전기차 충전시설 안전기준(35), 전기저장시설의 화재안전성능기준(NFPC 607), 전기차 전용 주차구역 소방안전가이드는(7) 각각 적용대상의 차이는 있지만 자동화재탐지설비, 수계소화설비, 환기설비, 감시카메라 등 유사한 기준을 제시하고 있으며, 소방안전가이드에는 전기차 화재를 즉각적으로 대응하기 위한 질식소화포나 간이소조를 구비하도록 하고 있다. 영국의 가이드에서는 주차시설이 설치되는 공간의 위험성을 평가하고 이를 줄이기 위해 검토되어야 하는 사항들에 대해 명시되어 있다.

Table 4

Comparisons of Safety Regulations and Guidances for BEV Car Parks

| Act on Management of Firefighting Equipment | NFPC 607 | Fire Safety Guide for BEV Parking Area(7) | UK Guidance(33,34) | KFS-1130(35) | |

|---|---|---|---|---|---|

| Minimum Period of Fire Resistance | - | Fire Partition | 60 min | Ground: 30 min Basement: 60 min | 60 min Basement: 120 min |

| Fire Extinguisher | ○ | ○ | - | Class C | |

| Automatic Fire Detection | ○ | ASD* Analog Detector | - | Category L5 | ASD* Analog Detector |

| Water-based Fire Suppression | ○ | 12.2 lpm/m2 30 min ↑ | 18.4 lpm/m2 30 min ↑ | ○ | 12.2 lpm/m2 30 min ↑ |

| Ventilation | - | - | 27 m3/h/m2 | ○ | ○ |

| Monitoring Camera | - | - | ○ | ○ | ○ |

| Fire-fighting Measures | - | ○ | Fire Blanket Flood Barrier | ○ | - |

| Construction Place | - | Ground: 22 m ↓ Basement: 9 m ↓ | - | - | - |

| Etc. | - | - | - | Cutting Power Switch | Cutting Power Switch |

국내에서 가스시설은 고압가스안전관리법, 한국가스안전공사의 가스기술기준 등에 따라 소방시설을 설치하고 있으며, 수소충전시설에는 사고예방설비 및 피해저감설비를 설치하도록 규정되어 있지만 수소자동차를 주차하는 시설의 화재안전을 위한 소방시설기준은 아직까지 규정되지 않았다(36).

3.4 설계화원

내연기관자동차의 실화재실험에서는 점화위치나 차량의 크기 등에 따라 편차를 보이지만 약 3~8 MW의 최대열방출률을 보였다. 전기자동차의 실화재실험 결과에서는 Table 2에서와 같이 4.2~8.6 MW의 최대열방출률을 보였으며, 배터리용량에 비례하여 열방출률이 증가하는 추세를 나타냈다. 전기자동차도 배터리 이외의 부분에서 점화하는 경우에는 내연기관 자동차와 유사한 열방출률선도를 보이지만 배터리에서 화재가 시작된 경우에는 t-squared 화재성장곡선에서 fast 이상의 빠르기로 화재가 성장했다. 따라서 전기자동차의 충전기가 포함되어 있는 주차장 설계시에는 ultra fast 화재성장속도를 적용할 필요가 있다.

수소가스를 제거한 수소자동차의 열방출률은 내연기관자동차와 유사하지만 화재 초기에 수소저장용기의 폭발을 방지하기 위해 장착된 TPRD의 작동으로 인해 생성되는 제트화염을 설계화원에 포함시켜 고온의 화염으로 인한 구조물의 변형이나 파손을 고려해야 한다.

4. 결 론

전기자동차나 수소자동차의 보급이 증가하면서 전기나 수소가스 충전시설도 함께 늘어나고 있으며, 이런 시설들에는 다양한 안전기준들이 적용되고 있다. 본 연구에서는 전기자동차와 수소자동차의 실화재실험 자료들을 조사하여 주차장의 화재설계 시 반영해야 하는 위험요소들을 분석했다. 전기자동차의 최대 열방출률은 내연기관 자동차와 유사하지만 배터리에서 화재가 시작되면 매우 빠른 성장을 보이기 때문에 t-squared 화재에서 ultra fast를 설계화원에 적용할 필요가 있었다. 또한 배터리용량이 80 kWh 이상으로 늘어나는 추세로 소방시설 설치 및 관리에 관한 법률에서 정의하는 전기저장시설만큼의 위험성이 있어 이에 적합한 강화된 소방시설 적용을 검토해야 한다. 수소자동차는 화재 초기에 수소저장용기의 폭발을 방지하기 위해 설치된 TPRD의 동작으로 순간적으로 10 MW 이상의 열방출률을 형성할 수 있었고, 수소화염의 고온으로 인해 주차장 구조물의 손상과 차량의 연소를 촉진시키는 위험성이 있었다. 최근에는 편의성을 높이기 위해 지하가 모두 연결된 대형 주차장이 많아지고 있으며, 내연기관 자동차와 환경친화적 자동차가 함께 주차하고 있어 주차장 설계 시에는 전기 및 수소자동차의 화재특성도 반영되어야 할 것이다.