1. ņä£ ļĪĀ

2. ĻĄŁļé┤ŌŗģņÖĖ ļé┤ĒÖöņä▒ļŖźĻĖ░ņżĆ

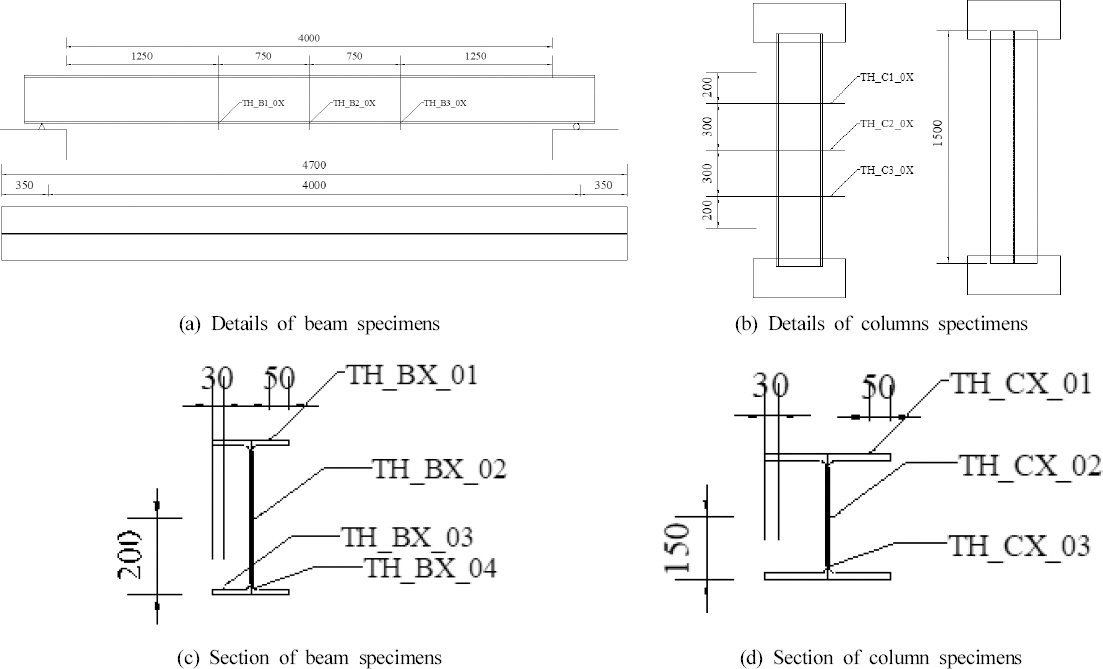

2.1 ĻĄŁļé┤ ļé┤ĒÖöĻĖ░ņżĆ

2.2 ĻĄŁņÖĖ ļé┤ĒÖöĻĖ░ņżĆ

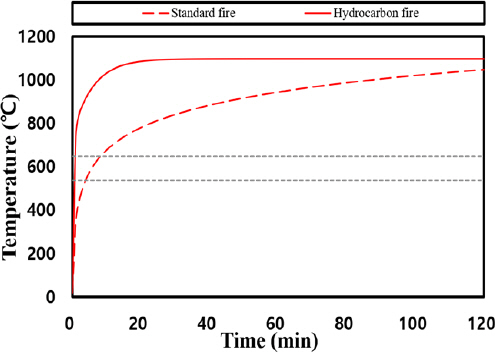

3. Ēöīļ×£ĒŖĖ ņŗ£ņäżļ¼╝ ļé┤ĒÖöņä▒ļŖźĒÅēĻ░Ć Ļ│äĒÜŹ

Table┬Ā1

Table┬Ā2

4. ņŗ£ĒŚśĻ▓░Ļ│╝ ļČäņäØ ļ░Å Ļ│Āņ░░

5. Ļ▓░ ļĪĀ

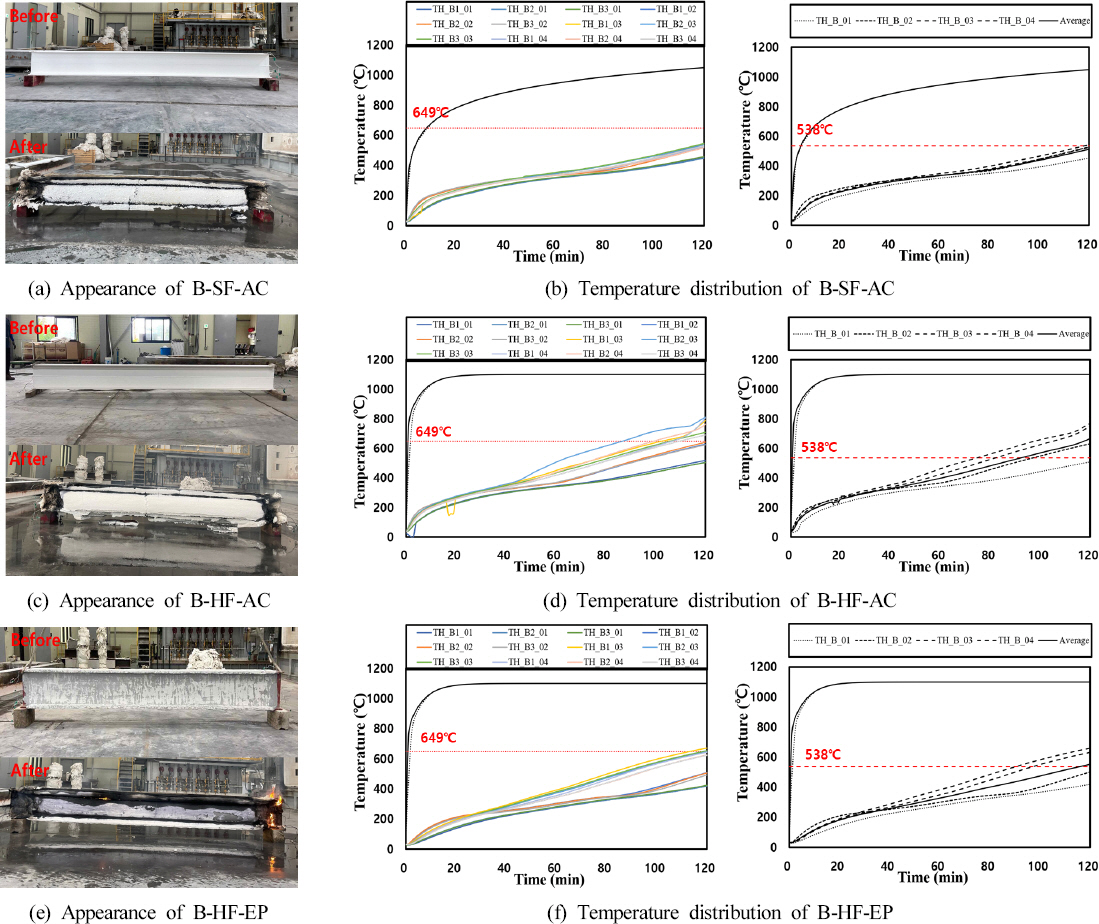

1) ĻĄŁļé┤ ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢśļŖö ļé┤ĒÖöņ▓śļ”¼ļź╝ ĒĢ£ Ēöīļ×£ĒŖĖ ņŗ£ņäżļ¼╝ņØś ņłśĒÅēŌŗģņłśņ¦ü ĻĄ¼ņĪ░ļČĆņ×¼ņŚÉ ļīĆĒĢ┤ Ēæ£ņżĆĒÖöņ×¼ņÖĆ ĒāäĒÖöņłśņåīĒÖöņ×¼ļź╝ ļ│ĆņłśļĪ£ ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝, ĒāäĒÖöņłśņåīĒÖöņ×¼ņŚÉ ļģĖņČ£ļÉ£ ļČĆņ×¼ņŚÉņä£ ņś©ļÅäĻĖ░ņżĆņØä ļäśņ¢┤ņä£ļŖö ļåÆņØĆ ņś©ļÅäņāüņŖ╣ņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ņłśĒÅēļČĆņ×¼ņØś Ļ▓ĮņÜ░, ĒÅēĻĘĀ ņłśņŚ┤ņś©ļÅäņŚÉņä£ 153.2 ┬░C (29.8%), ņĄ£Ļ│Ā ņłśņŚ┤ņś©ļÅä 264.6 ┬░C (48.3%)Ļ░Ćļ¤ē ļåÆņØĆ ņłśņŚ┤ņś©ļÅäļź╝ ļéśĒāĆļé┤ņŚłņ£╝ļ®░, ņłśņ¦üļČĆņ×¼ņØś Ļ▓ĮņÜ░, ĒÅēĻĘĀ ņłśņŚ┤ņś©ļÅäņŚÉņä£ 89.4 ┬░C (16.7%), ņĄ£Ļ│Ā ņłśņŚ┤ņś©ļÅäņŚÉņä£ 109.7 ┬░C (19.0%) ļåÆņØĆ ņś©ļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. Ļ░Ģņ×¼ ņ×öņĪ┤Ļ░ĢļÅäĻ░Ć ņłśņŚ┤ņś©ļÅä 500 ┬░CņØ╝ ļĢīļŖö 78%ņØś ĒĢŁļ│ĄĻ░ĢļÅäļź╝ ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļéś, 600 ┬░CņŚÉņä£ 47%, 800 ┬░CņŚÉņä£ 11%Ļ░Ćļ¤ēņ£╝ļĪ£ ĻĖēĻ▓®ĒĢśĻ▓ī ļé«ņĢäņ¦ĆļŖö ņĀÉņŚÉ ņØśĻ▒░ĒĢśņŚ¼ Ēśäņ×¼ Ēöīļ×£ĒŖĖ ņŗ£ņäżļ¼╝ņŚÉ ņĀüņÜ®ļÉ£ ļé┤ĒÖöĻĖ░ņżĆņØĆ ĻĖēņåŹĒĢ£ ĒÖöņ×¼ļ░£ņāØ ņŗ£ ņČ®ļČäĒĢ£ ļé┤ĒÖöņŗ£Ļ░äņØä ĒÖĢļ│┤ĒĢśņ¦Ć ļ¬╗ĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ļ░£ņāØĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļØ╝Ļ│Ā ĒīÉļŗ©ĒĢśņśĆļŗż.

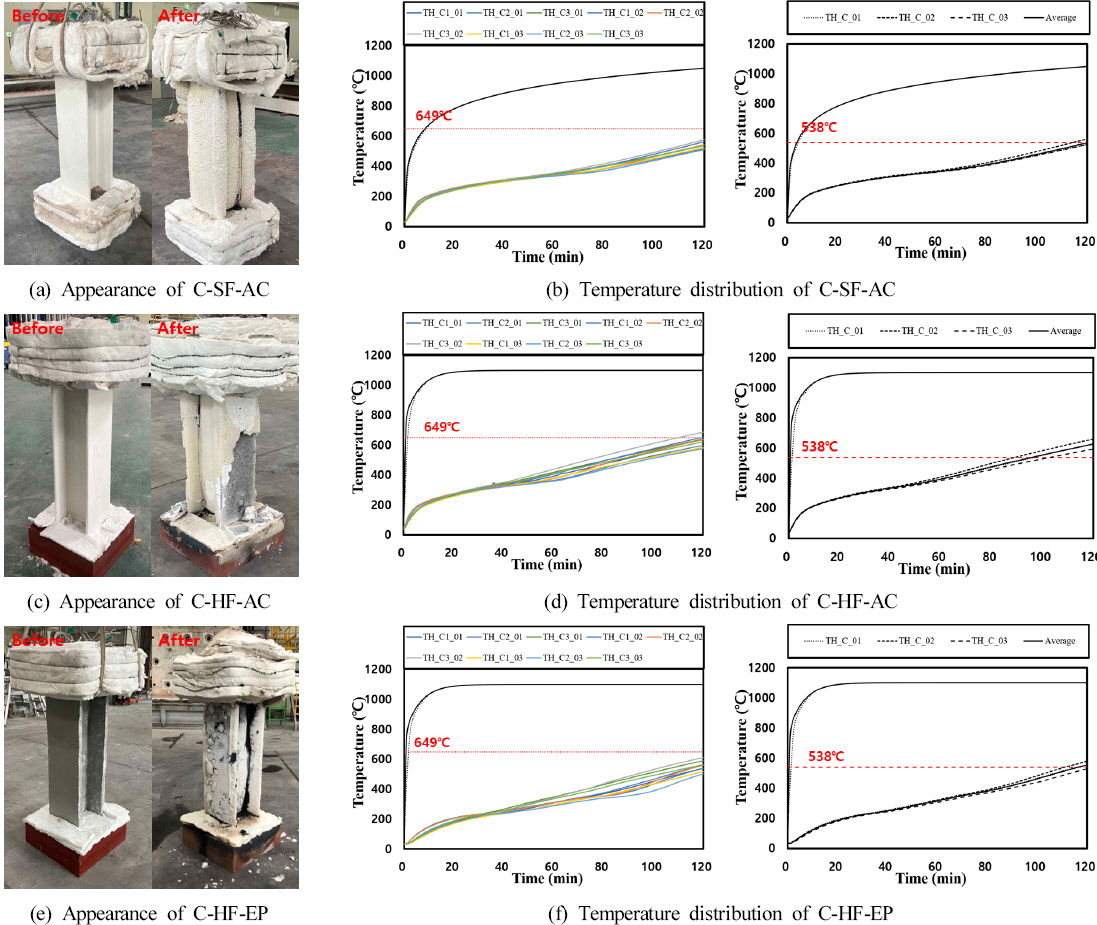

2) ņĢäĒü¼ļ”┤Ļ│ä ļé┤ĒÖöļÅäļŻīņÖĆ ņŚÉĒÅŁņŗ£Ļ│ä ļé┤ĒÖöļÅäļŻīļź╝ ļ│ĆņłśļĪ£ ĒāäĒÖöņłśņåīĒÖöņ×¼ņŚÉ ļģĖņČ£ņŗ£Ēé© Ļ▓░Ļ│╝, ņŚÉĒÅŁņŗ£Ļ│ä ļé┤ĒÖöļÅäļŻīņŚÉņä£ ņ£ĀņØśļ»ĖĒĢ£ ņś©ļÅäņĀĆĻ░ÉĒÜ©Ļ│╝ļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņłśĒÅēļČĆņ×¼ņØś Ļ▓ĮņÜ░, ĒÅēĻĘĀ ņłśņŚ┤ņś©ļÅä 113.2 ┬░C (17%), ņĄ£Ļ│Ā ņłśņŚ┤ņś©ļÅä 141.3 ┬░C (17.4%)ņØś ņĀĆĻ░ÉĒÜ©Ļ│╝ļź╝ ļ│┤ņśĆņ£╝ļ®░, ņłśņ¦üļČĆņ×¼ņŚÉņä£ļÅä ĒÅēĻĘĀ ņłśņŚ┤ņś©ļÅä 71.7 ┬░C (11.5%), ņĄ£Ļ│Ā ņłśņŚ┤ņś©ļÅä 73.3 ┬░C (10.7%)ņØś ņś©ļÅäņĀĆĻ░ÉĒÜ©Ļ│╝Ļ░Ć ļéśĒāĆļé¼ļŗż. ļ╣äļĪØ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŚÉĒÅŁņŗ£Ļ│ä ļé┤ĒÖöļÅäļŻīļź╝ ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśņ▓┤ņŚÉ ļīĆĒĢ┤ Ļ░ü 1Ļ▒┤ņØś ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ ņŗżĒŚśņĀüņ£╝ļĪ£ ļ░£ņāØĒĢĀ ņłś ņ׳ļŖö ĒÄĖņ░©ņŚÉ ļīĆĒĢ£ Ļ│ĀļĀżĻ░Ć ļČĆņĪ▒ĒĢśņśĆņ£╝ļéś, ņØĖņ”ØņØä ļ░øņØĆ ļÅäļŻīņ×äņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā Ļ░üĻ░ü ĒÖöņ×¼ļģĖņČ£ ņØ┤Ēøä 114 min, 117 minņŚÉņä£ ņś©ļÅäĻĖ░ņżĆņØä ņ┤łĻ│╝ĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ļ░£ņāØĒĢśņśĆņ£╝ļ»ĆļĪ£, ņČöĻ░ĆņĀüņØĖ ļīĆņ▒ģņØś ļ¦łļĀ©ņØ┤ ĒĢäņÜöĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

3) ņłśņ¦ü ļ░Å ņłśĒÅēļČĆņ×¼ņŚÉ ļīĆĒĢ£ ņŗ£ĒŚśĻ▓░Ļ│╝ļź╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī, ļÅÖņØ╝ĒĢ£ ĒÖöņ×¼ņÖĆ ļé┤ĒÖöĒö╝ļ│Ąņ▓śļ”¼ļź╝ Ē¢łņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ĒĢśņżæ ņ¦Ćņ¦Ćļ░®Ē¢źņØś ņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ĒÖöņ×¼ļģĖņČ£ĒśĢĒā£ņŚÉ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśņśĆņ£╝ļ®░, ĻĘĖļĪ£ņØĖĒĢ┤ ļČĆņ×¼ ļé┤ņØś ņś©ļÅäļČäĒżĻ░Ć Ļ│Āļź┤ņ¦Ć ļ¬╗ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ņśĆļŗż. ņØ┤ļŖö ņłśĒÅēĻ░ĆņŚ┤ļĪ£ņØś Ļ░ĆņŚ┤ĒŖ╣ņä▒ņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ņ¦ĆĻ│Ā ņ׳ņ£╝ļ»ĆļĪ£ ņäŻļČĆļź╝ ņØ╝ļ░śĒÖöĻ░Ć ļÉśņ¢┤ņä£ļŖö ņĢłļÉśņ¦Ćļ¦ī, ĒÖöņ×¼ ņŗ£ ĒÖöņ×¼ļģĖņČ£ļ░®Ē¢źņŚÉ ļö░ļØ╝ ļČĆņ×¼ ļé┤ņØś ņś©ļÅäņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ĻĄŁļČĆņĀüņØĖ ņŚ┤ĒīĮņ░ĮņØä ņ£Āļ░£ĒĢśļŖö ļō▒ņØś ņśüĒ¢źņØä ļ»Ėņ╣Ā ņłś ņ׳ņ£╝ļ»ĆļĪ£, ņØ┤ļź╝ Ļ│ĀļĀżĒĢ£ ļé┤ĒÖöņäżĻ│äĻĖ░ļ▓Ģ ļśÉĒĢ£ ņĀ£ņŗ£ļÉĀ ĒĢäņÜöĻ░Ć ņ׳ļŗżĻ│Ā ĒīÉļŗ©ĒĢśņśĆļŗż.

4) ņČöĒøä ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņČöĻ░ĆņĀüņØĖ ņŗżĒŚśņØä ĒåĄĒĢ┤ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ│ĀļĀżĒĢśņ¦Ć ļ¬╗ĒĢ£ ĒĢśņżæņ×¼ĒĢś ļ╣äņ×¼ĒĢś ņāüĒā£ņŚÉ ļö░ļźĖ ļé┤ĒÖöļÅäļŻīņØś ņśüĒ¢źņØä ļ╣äĻĄÉļČäņäØĒĢĀ Ļ│äĒÜŹņØ┤ļ®░, ņØ┤ļ▓ł ņŗżĒŚśĻ▓░Ļ│╝ņŚÉ ĻĘ╝Ļ▒░ĒĢśņŚ¼ Ēöīļ×£ĒŖĖ ņŗ£ņäżļ¼╝ņØś ļé┤ĒÖöņäżĻ│äĻĖ░ļ▓Ģ Ļ░£ļ░£ņŚÉ ļÅäņøĆņØ┤ ļÉĀ ņłś ņ׳ļŖö ļé┤ĒÖöļÅäļŻīņØś ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØ ļ¬©ļŹĖņØä ņĀ£ņĢłŌŗģĻ▓Ćņ”ØĒĢśĻ│Āņ×É ĒĢ£ļŗż.